I

Изобретение относится к способам термической обработки сталей, в частности высокопрочных коррозионностойких сталейна мартенситной основе, которые применяются в стационарном и транспортном атомном энергомашиностроении, судостроении, теплоэнергетике, в оборонной технике и других отраслях народного хозяйства.

Известен способ термической обработки сталей мартенситного класса, вклю- чающий закалку с 1ООО-1050 С и отпуск при 600-770°СИ.

Обработка известным способом позволяет получить высокие физико-механические свойства и стойкость к водородному хлоридному коррозионному растрескиванию.

Однако слитки, поковки или готовые изделия обладают высоким уровнем остаточных напряжений, что может, привести к трещинообразованию или короблению в процессе охлаждения при термической обработке.

Целью изобретения является создание способа термической обработки, приводящего к уменьшению уровня остаточных напряжений, склонности к трещинообразованию и короблению слитков, поковок и готовых изделий из высокопрочных, кор- розионностойких сталей.

Поставленная цель достигается тем, что для высокопрочных коррозионностойких сталей на мартенситной основе, термическая обработка проводится с многостадийным регулируемым - ck превращением при охлаждении в температурном интервале Мн-Мк и прерывается нагревами до температур отпуска.

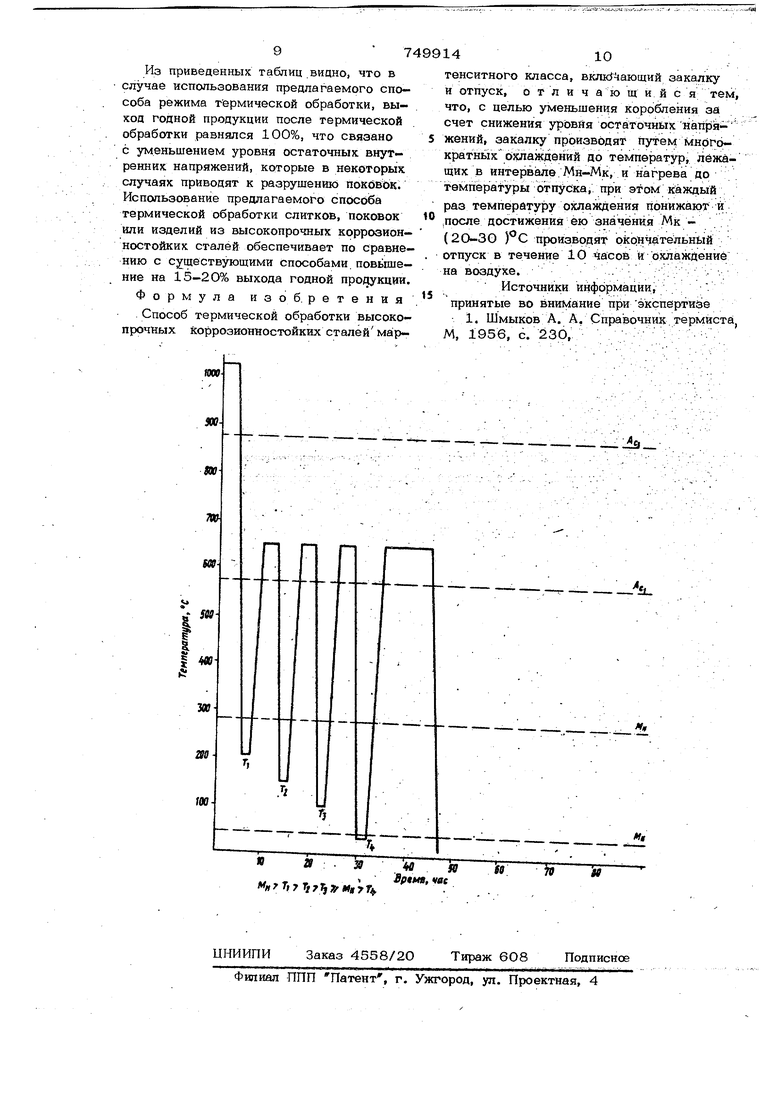

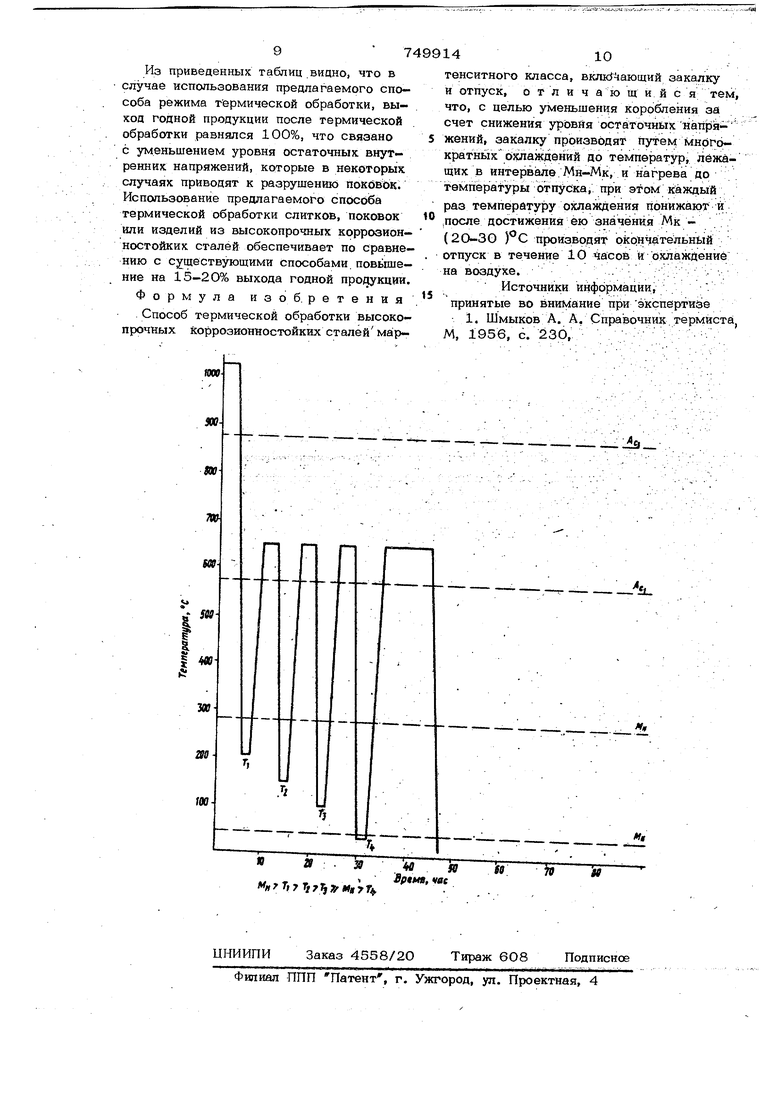

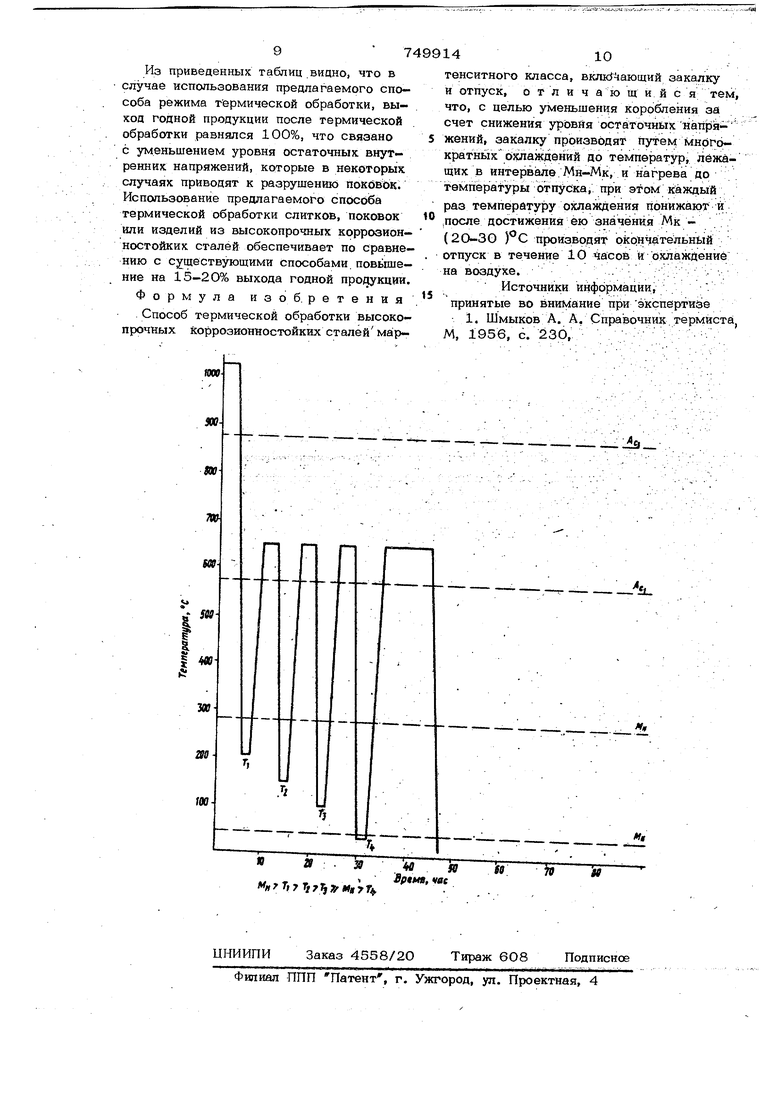

Предлагаемый способ поясняется чер- , тежом.

Сущность предлагаемого способа заключается в следующем.

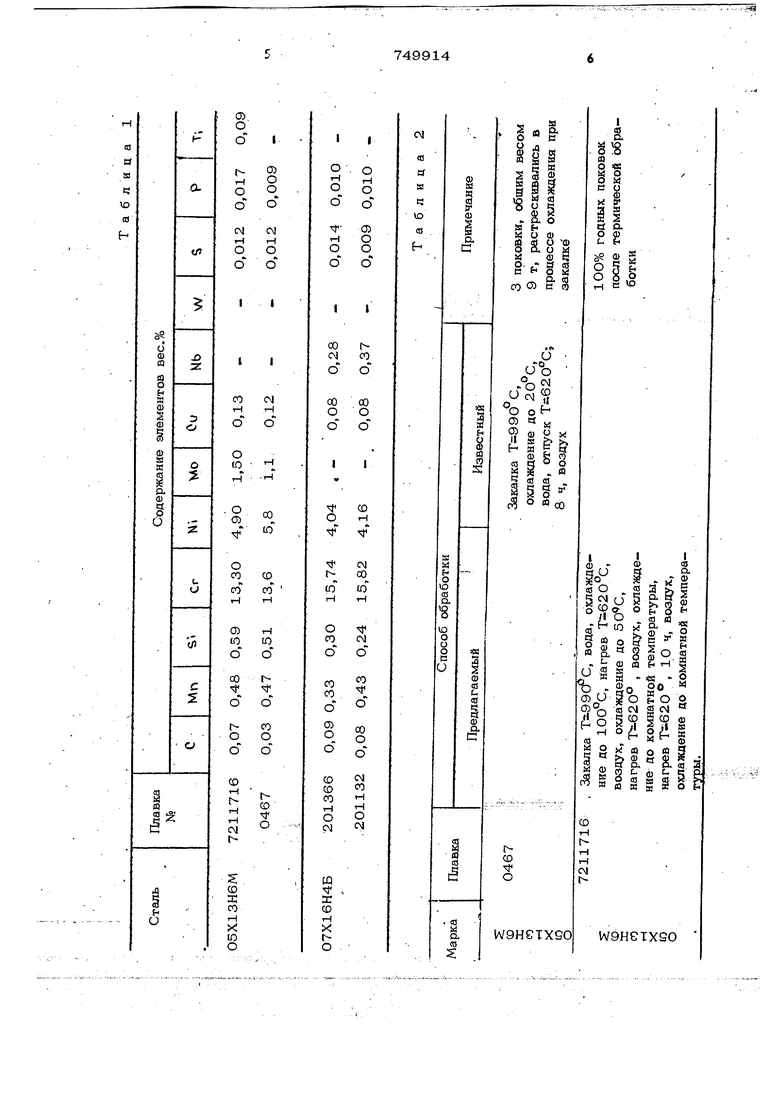

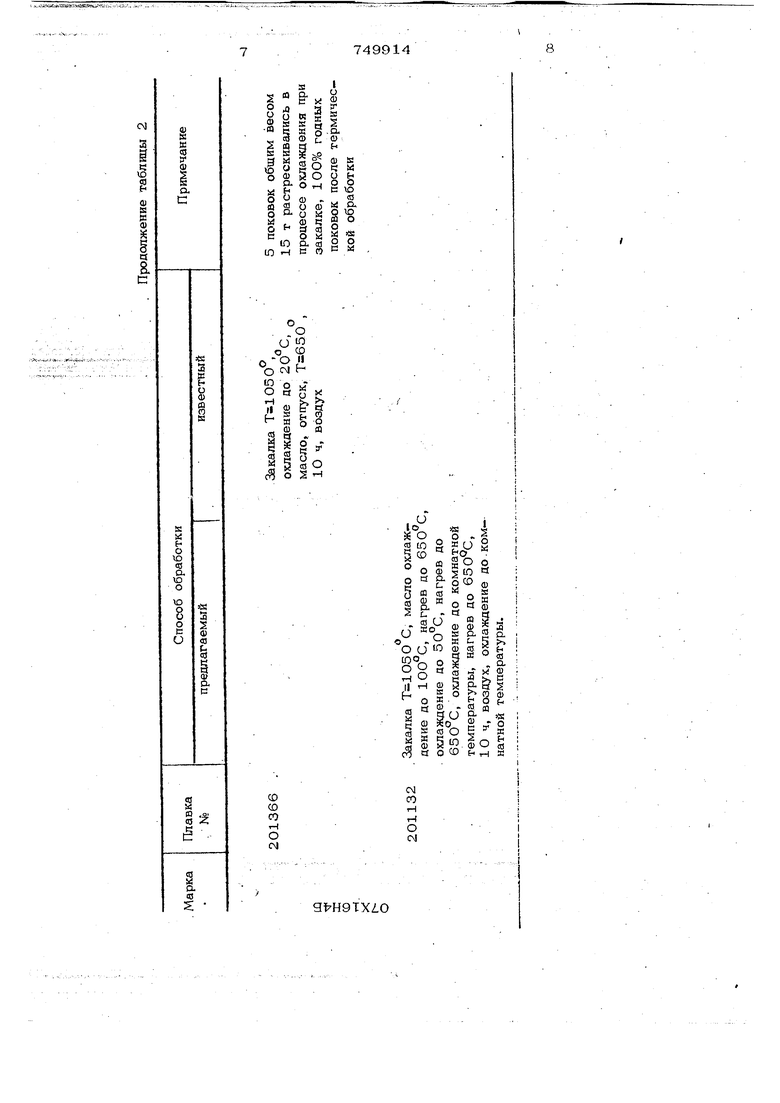

Слитки после отливки или поковки с температур ковки, или изделия с температур закалки охлаждаются до температур в интервале Мн-Мк, обеспечивающих только частичное превращение аустенита 374 в мартенсит и немедленного нагрева до температур отпуска - 1 стадия превращения. Затем охлаждение ведется до более низких температур, но также лежа щих между Мн и Мк, и вновь йагреваются до температур отпуска - П стадия, и так несколько раз, каждый раз понижая температуру охлаждения по тех пор, пока она не будет равна или несколько ниже Мк, до практически полного превращения аустенита в мартенсит. Затем следует окончательный отпуск при 580650 С длительностью до Ю ч. Необходимое число стадий термической обработкой определяется массивность слитков, поковок или деталей и сложностью их формы (но не менее двух), температуры охлаждения в интервале МН - Мк выбирают так, чтобы за каждую стадию охлаждения получалось примерно одинаковое количество мартенсита. Использование предлагаемого способа термической обработки слитков, поковок и изделий из высокопрочных, коррозионностойких сталей и мартенситов.ой основе обеспечивает наряду с высокими физикомеханическими свойствами повышение выхода годной продукции за счет снижения брака после охлаждения при проведении термической обработки стали и-повышение надежности работы конструкций. Создаются предпосьшки для создания новых крупногабаритных сварных конструкций из высокопрочных нержавеющих сталей.; Ниже представлены примеры осуществления способа: в табл. 1 - химический состав обрабатываемых сталей; в табл. 2режимы термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU998541A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

Авторы

Даты

1980-07-23—Публикация

1977-07-04—Подача