2. Способ по п. 1, отличаio д и и с я тем, что в качестве галоидалкила используют йодистый апкил GI -€4 .

3. Способ по п. 1, отличающийся тем, что в качестве галогенида щелочного или щелочноземел1 ного металла используют иодид.

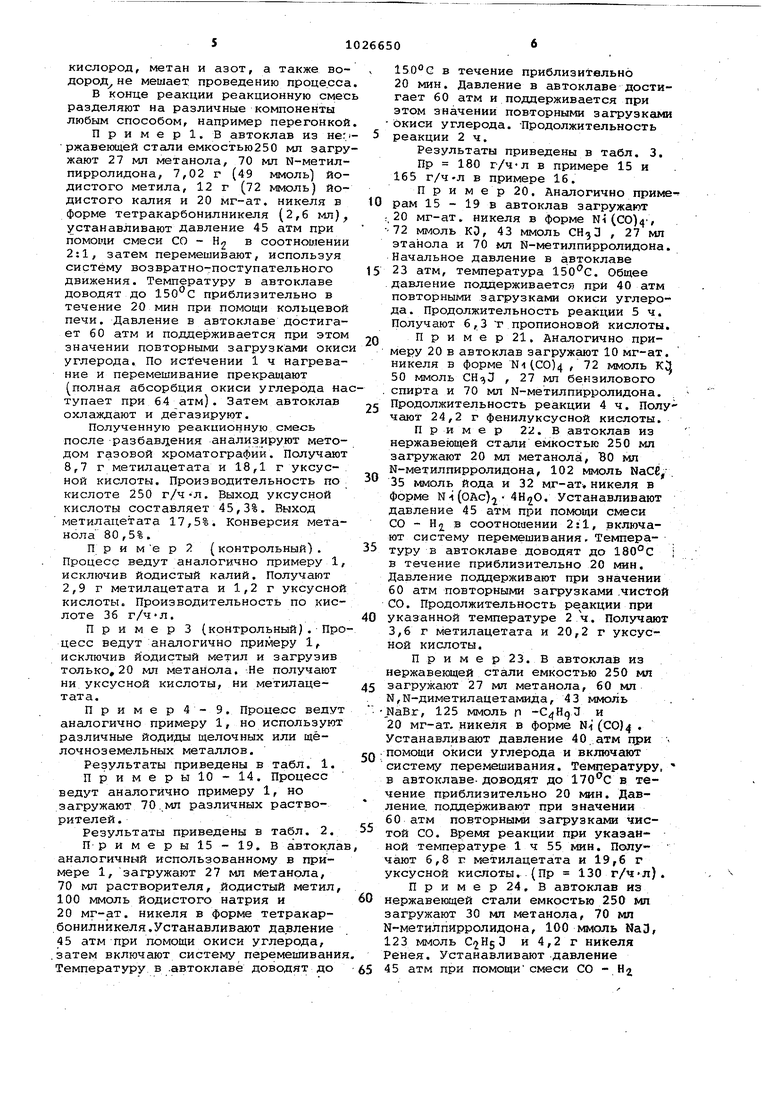

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уксусной или фенилуксусной кислоты | 1981 |

|

SU1042610A3 |

| Способ получения уксусной кислоты | 1981 |

|

SU1156590A3 |

| Способ получения ацетальдегида | 1980 |

|

SU1053742A3 |

| Способ получения уксусного ангидрида | 1981 |

|

SU1163804A3 |

| Способ получения уксусной кислоты или ее смеси с метилацетатом | 1979 |

|

SU967274A3 |

| Способ получения этилацетата | 1980 |

|

SU1194269A3 |

| Способ получения этанола | 1980 |

|

SU1037838A3 |

| Способ получения полиаминов с простыми эфирными группами | 1976 |

|

SU685143A3 |

| Способ получения @ , @ -ненасыщенных кислот | 1990 |

|

SU1836325A3 |

| Способ получения @ -трифторметиланилина | 1981 |

|

SU1138019A3 |

1. СПОСОБ ПОЛУЧЕНИЯ NDHOКАРБОНОВЫХ КИСЛОТ общей формулы (1) R-COOH где Б - метил, этил или бензил, путем жидкофазного карбонилирования спирта общей Формулы (И) . R-OH , где R указанные значения, при 150-210°С, парциальном давлении окиси углерода 20-140 атм с использованием никельсодёржащего катализатора в количестве 50-320 мг-ат. никеля на. 1 я реакционной смеси в присутствии галоидалкида, о т л и ч a ю щ и и с я тем, что, с целью упрощения и новьляения производительности, процесс проводят в присутствии галогенида «елочного или ипелочноэемельного металла в среде растворит еля, выбр анного из группы, состоящей из тетраметиленсульфона, тетрагпйма, N,(алкил С -С Кацетамида ,М-дибупшфо| мамида, N,N-диэтйлто уамид4 К-(алкил С - С4) - § -пирролияо а, 1|.-метилпиперидона, при mg объегдарад соотношении спирт - раст- /J Чворитеяь равяом 1:0,4-4, при соот- f ношешкй. галоидалкила к никелю рав- ш ном 1-10 маяь/г-ат, и галогенида щелочного или щелочноземельного металла 5 к никелю равном 1-10 моль/г-ат. to о С5 СП

Изобретение относится к способу получения карбоновых кислот, в част ности уксусной кислоты, карбонилиро ванием спирта. Уксусную кислоту можно получать карбонилированием метанола при срав нительно жестких условиях в присутствии никеля и свободного или связа ного галогена. Известен способ получения уксусной кислоты путем карбонилирования метанола в присутствии комплексов никеля, полученных, реакцией галогеМИДОВ никеля с галогенидами чет-, вертичного аммония (или фосфония) общей формулы. А. где X - бром или йодj f - фосфор или азот; А - например, радикал низшего алкила. Комплексы вводят в ре;акцию в указанной форме ; l . Однако, хотя давление при реакции ка бонилирования повышенное (порядка 700 атм1, эффективность каталитической системы очень неболь шая (около 30 г/Чл) в расчете.на сумму полученных уксусной кислоты и метилацетата. Производительность; выраженную или по отношению к реакционному объему, или по отношению к применяе мой массе никеля, можно заметно улучшить, вводя в реакцию галогенид никеля и галогенид четвертичного аммония (или фосфония) в количествах, превышаивдих количества, которые требует стехиометрия образования комплексов указанной формулы 23 Однако даже в этом случае процесс ведут при очень высокой давлении. Известны каталитические системы, позволя ацие проводить карбонилирова ние метанола при менее жестких условиях давления. Наиболее близким к предлагае1иому по технической сущности является способ получения уксусной кислоты п тем карбонилирования метанола в при сутствии по меньшей мере 10 моль йо дйстого метила на 100 моль метанола .никеля и свободного и/или связанного никелем фрсфина при давлении ниже 70 атм SJ. , Однако эффективность такой системы небольшая (около 200 г/ч-л).Кроме того, известный Способ характеризуется нестойкостью, высокой стоимостью вследствие применения дорогостоящих фосфинов и требует использования коррозионно-стойкого оборудования из-за наличия больших количеств йодистого метила. . Цель изобретения - повышение производительности процесса и его упрощение путем исключения фосфинов и уменьшения количества используемого галоидного алкила. Поставлен 1ая цель достигается тем, что согласно способу получения монокарбоновых кислот общей формулы R-COOH(I) где R - метил, этил или бензил, путем жйдкофазного карбонилирования спирта общей формулы R-OH . (П) где R имеет указанные значения, при 150-210°С, парциальном давлении окиси углерода 20-140 атм с использованием никельсодержащего катализатора в количестве 50-320 мг-ат. ни келя на 1 л реакционной смеси в присутствии галоидалкила,процесс проводят в при-, сутствии галогенида щелочного или щелочноземельного металла в среде растворителя, выбранного из группы, состоящей из тетраметиленсульфона, тетраглима, N, М-ди-(алкил C-j-C)-ацетамида, Ы,Ы-дибутилформаМида, N,N-диэтилтолуоламида, N-(алкил )-пирролидона, N-метилпиперидона, при объемном соотнесении спирт растворитель равном 1:0,4-4, при соотношении галоидалкила к никелю равном I-IO моль/г-ат, и галогенийЗ щелочного или щелочноземельного металла к никелю равном 1-10 ;/юль/г-а% в- качестве галоидалкила используют йодистый алкил . В качестве галогенида щелочного или щелочноземельного металла используют иодид. - Система позволяет работать при температурах выше и, следовательно, достигать повышенной часовой производительности, устранять период инициирования реакции, работать при низком парциальном давлении окиси углерода и с ограниченным количеством галоидного алкила, уменьшая таким.путем коррозию аппаратуры и способствуя рециркуляции каталитической композиции. Кроме того, при карбонилировании метанола в уксусную кислоту получаются неудовлетворительные результаты, если парциальное давление окиси углерода повышенное . ;, . Согласно изобретению осуществляют реакцию окиси углерода с соответствующим спиртом для получения соответствующей карбоновой кислоты, т.е. содержащей на один атом углерода в молекуле больше, чем исходный спирт, по следующей схеме ROH + СО RCOOH где R - преимущественно метил. Для осуществления предлагаемого способа -необходимо использовать никель, который можно вводить в форме.метсшла например, никель Ренея) или в любой другой удобной форме.В качестве источника никеля можно при менять карбонат, окись, гидроокись, галогёниды, в частности йодид, и карбоксилаты, в частности ацетат, а также карбонил никеля. Преимущественно используют никель Ренея, йодид, ацетат и ка:рбонил никеля. Со держание никеля, которое оказывает влияние на скорость реакции, определяется в зависимости от скорост реакции и в оптимальном случае составляет 50 - 300 мг-ат. на 1 л раст вора. В качестве щелочного или щелочноземельного гапогенида могут быть использованы хлорида, бромиды и щелочные или щелочноземельные йодиды, преимущественно щелочные или ще лочноземельные йодиды, в особенности йодид натрия или калия. Количест во щелочного или щелочноземельного гапогенида можно изменять в широких пределах, и в оптимальном случае эт содержание-составляет 1 - 10 моль галогенида на 1 г-ат. никеля, присутствующего в реакционнойсреде. Кроме того, предлагаемый способ требует присутствия галоидалкила, где галоид представляет собой хлор, бром или преимущественно йод. Галоидалкил может образовываться из таг ких галоидпроизводных, как С8|, Brg Dj, НС8. НВг, ни, NiBr2 и N132 Спирта (исходный материал}. Когда галоидированное производно выбирают среди соединений никэля, е можно рассматривать как источник не только галоидалкила, но и как источ ник металлического катализатора, В этом случае предпочтительно загруяеа сначала галоидалкил и/или источник, отличный от указанных галогенидов н келя , Изобретением предусматривается использование хлоридов, бромидов .-и йоДйдов низших алкилов, имеющих 1 4 атомов углерода, таких как бромид и йодид метила, бромид и йодид этила и йодид бутила, преимущественно йодид метила, йод или йодистоводородная кислота. В оптимальном случае количество галоидированного активатора составляет 1-10 моль (в пересчете на галоид) на 1 г-ат. икеля, присутствующего в реакционной среде. Для осуществления предлагаемого способа необходимо использовать определенный растворитель . Эти растворители могут быть образованы тетраметиленсульфоном и его производными , полученными заменой одного или нескольких атомов водорода на низшие алкильные радикалы. Предпочтительно использовать растворители, образованные соединениями формулы R R -CO-N/ S в частности М,Ы-диметилформамид, Ы,Ы-диэтилформамид, Ы,Ы-дибутилформамид/ Ы,Ы-диме.тилацет4мид, М|,К-диэтилацетамид, Ы,Ы-дициклогексйлацетамид, tiN-диметилпропионамид, Ы,Ы-диэтилпропионамид, Ы,Ы-дициклогексилпропионамид, Ы,Н-диэтилг -П-бутирамид, Н,К-дйметилбен3амид, N,Ы-дициклогексилбензамид, N,N -диэтил-т- олуамид, N-ацетилпирролидин, И-ацетилпиперидин, N-n-бутирилпиперидин, 2-Н-метилпирролидон, 2-М-этилпирролидон, 2-Ы-1-ютилпи{1еридон, к-кетилкапродактам, преимущественно 2-К-метилпирролидон, Количество растворителя в значительной степени влияет на скорость pea1icцtIи и зависит от природы спирта, который подвергают карбонилиро-ванию, и растворителя и от других иараметрОБ реакции.. Содержание растворителя составляет в оптимальном случае не менее 20 об,% от к л чества спирта. Так, при получении уксусной кислоты карбонилированием метанола в присутствии N-метилпиррояидон, количество последнего составляет преимущественно не менее 40 об,% метанола. Очищать или сушить спирт нет необходимости можно использовать технические спирты содержащие небольшие хояичества вода.. Процесс карбонилирования согласно предлагаемому способу проводят, в жидкой фазе под давлением выше атмосферного,, одяако парциальное давление окиси углерода ниже 150 атм, предпочтительно 20-14.0 атм, Окись углерода используют в чистой форме, в виде промышленного продукта. Однако,при 5утствие таких примесей, как например углекислый газ. кислород, метан и азот, а также во дород не мешает проведению процесс В конце реакции реакционную сме разделяют на различные компоненты любым способом, например перегонко Пример. В автоклав из не ржавеющей стали емкостью250 мл загр жают 27 мл метанола, 70 мл N-метил пирролидона, 7,02 г (49 ммоль) йо дистого метила, 12 г (72 ммоль) йо дистого калия и 20 мг-ат. никеля в форме тетракарбонилникеля (2,6 мл) устанавливают давление 45 атм при помощи смеси СО - Hj в соотношении 2:1, затем перемешивают, используя систему возвратно-поступательного движения. Температуру в автоклаве доводят до приблизительно в течение 20 мин при помощи кольцевой печи. Давление в автоклаве достигает 60 атм и поддерживается при этом значении повторными загрузками окис углерода. По истечении 1 ч нагревание и перемешивание прекращают (полная абсорбция окиси углерода на тупает при 64 атм). Затем автоклав охлаждают и дегазируют. Полученную реакционную смесь после разбавления анализируют методом газовой хроматографии. Получают 8,7 г метилацетата и 18,1 г уксусной кислоты. Производительность по кислоте 250 г/ч-л. Выход уксусной кислоты составляет 45,3%. Выход метилацетата 17,5%. Конверсия метанола 80 ,5%. П р и м е р 2 (контрольный). Процесс ведут аналогично примеру 1 исключив йодистый калий. Получают 2,9 г метилацетата и 1,2 г уксусной кислоты. Производительность по кислоте 36 г/ч-л, Примерз (контрольный). Про цесс ведут аналогично примеру It исключив йодистый метил и загрузив только,20 мл метанола. Не получают ни уксусной кислоты, ни метилацетата. При мер 4- 9. Процесс ведут аналогично примеру 1, но используют различные йодиды щелочных или щёлочноземельных металлов. Результаты приведены в табл. 1. П р и м е р ы 10 - 14. Процесс ведут аналогично примеру 1, но загружают 70. мл различных растворителей. Результаты приведены в табл. 2. Примеры 15- 19. В автокла аналогичный использованному в примере 1,загружают 27 мл метанола, 70 МП растворителя, йодистый метил, 100 ммоль йодистого натрия и 20 мг-ат. никеля в форме тетракарбонилникеля.Устанавливают давление 45 атм при помощи окиси углерода, .затем включают систему перемешивани Температуру в .автоклаве доводят до 150°С в течение приблизительно 20 мин. Давление в автоклаве достигает 60 атм и поддерживается при этом значении повторными загрузками окиси углерода. -Продолжительность реакции 2ч. Результаты приведены в табл. 3. Пр 180 г/ч-л в примере 15 и 165 г/ч-л в примере 16. П р и м ер 20. Аналогично приме рам 15 - 19 в автоклав загружают , 20 мг-ат. никеля в форме Ni (СО),} 72 ммоль КО, 43 ммоль , 27 мл этанола и 70 мл N-метилпирролидона. Начальное давление в автоклаве 23 атм, температура 150с. Общее давление поддерживается при 40 атм повторными загрузками окиси углерода. Продолжительность реакции 5 ч. Получают 6,3 т пропионовой кислоты. П р и м е р 21. Аналогично примеру 20 в автоклав загружают 10 мг-ат. никеля в форме N1(00)4 ммоль К 50 ммоль СН3,3 г 27 мл бен в илового спирта и 70 мл N-метилпирролидона. Продолжительность реакции 4 ч. Полу чают 24,2 г фенилуксусной кислоты. Пример 22. В автоклав из нержавеющей стали емкостью 250 мл загружают 20 мл метанола, ВО мл N-мeтилшippoлидoнa, 102 ммоль NaCC/. 35 ммоль йода и 32 мг-ат. никеля в Форме N-t (ОАс) . Устанавливают давление 45 атм при помощи смеси СО - Н2 в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до 180°С | в течение приблизительно 20 NBIH. Давление поддерживают при значении 60 атм повторными загрузками .чистой СО. Продолжительность редакции при указанной температуре 2ч. Получают 3,6 г метилацетата и 20,2 г уксусной кислоты. При мер 23.в автоклав из нержавеющей стали емкостью 250 мл загружают 27 мл метанола, 60 мл М,Н-диметилаЦетамида, 43 ммоль NaBr, 125 ммоль п и 20 мг-ат. никеля в форме NI (€0)4 . Устанавливают давление 40. атм при помощи окиси углерода и включают систему перемешивания. Температуру, в автоклаве-доводят до в течение приблизительно 20 ь/кя. Давление, поддерживают при значении 60 атм повторными загрузкеи ш чистой СО. Время реакции при указанной температуре 1 ч 55 мин. Полу- чают 6,8 г метилацетата и 19,6 г уксусной кислоты. (Пр 130 г/ч-л). Пример 24, В автоклав из нержавеющей стали емкостью 250 мл загружают 30 мл метанола, 70 мл -метилпнрролидона, 100 ммоль NaD, 123 ммоль и 4,2 г никеля енея. Устанавливают давление 45 атм при помощисмеси СО -.Н

в соотношении 2:1, включают систе.му перемешивания и температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают при значении 60 атм повторными загрузками чистой СО. Время реакции при указанной температуре 1 ч 5 мин. Получают 1 г метилацетата и 28,2 г уксусной -кислоты (Пр 270 г/чл).

П р и м е р 25. В автоклав из нержавекяцей стали ёмкостью 250 мл загружают 25 мл метанола, 60 мл Ы,Ы-диметилацетамида, 66 ммоль НаЛ, 200 ммоль CjHyBr и 19 мг-ат. никеля в форме , Устанавливают давление 45 атм при помощи смеси СО - Н в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до 16 5с Ь течение приблизительно 20 мин. Давление поддерживают при значении 60 атм поторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч 25 мин. Получаю 7,5 г метилацетата и 15,2 г уксусной кислоты (Пр 150 г/ЧЛ .).

П р и м е р 26. В автоклав из нержавеющей стали емкостью 250 мл загружают 27 мл метанола, 70 мл N-мётилпирролидона, 72 ммоль КО, 50 ммоль и 20 мг-ат. никеля в форме N i (СО)4 . Устанавливают давление 30 атм при помощи окиси углерода, включают систему перемешивания. Температуру в автоклаву доводят до в течение приблизительно 20 мин. Давление поддерживают при значении 40 атм повторными загрузками чистой СО, Продолжительность реакции при указанной температуре 4 ч 30 мин. Получают 2,5 г метилацетата и 41,2 г уксусной кислоты (Пр 96 г/ч-л).

Пример 27. В автоклав из нержавеющей стали емкостью 250 мл загружают 47 мл метанола, 50 мп N-метилпирролидона, 72 ммоль КЗ,

47ммоль и 20 мг-ат. никеля в форме Ni(CO)4 . Устанавливают давление 25 атм при помощи окиси углерода, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин..Давление поддерживают при значении 40 атм поВтоЕ ными загрузками чистой СО. Продолжительность реакции при указанной температуре 6 ч 30 мин, получают 14,4 г метилацетата и 39 г уксусной кислоты.

Пример 28. В автоклав из нержавеющей стали емкостью 250 мл загружают 67 мп метанола, 30 мп N-метилпирролидона, 72 ммоль КЗ,

48ммоль и 20 мг-ат. никеля в форме Ni(CO)4 Устанавливают давление 25 атм при помощи окиси углерода, включают перемешивание. Темпе- ратуру в автоклаве доводят до 150°С в течение приблизительно 20 мин. Давление поддерживают при значении 40 атм повторными, загрузками чистой СО. Продолжительность реакции при указанной температуре 4 ч. Получают 10,7 г метилацетата и 4,2 г уксусной кислоты.

П р и м е р 29. В автоклав из

0 нержавекицей стали емкостью 250 мл загружают 20 мл метанола, 70 мл N-метилпирролидона, 72 ммоль KD, 164 ммоль и 20 мг-ат. никеля в форме N(CO)4. Устанавливают давление 45 атм при помощи смеси СО - Н2 в соотношении 2:1, включгиот систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление подQ держивают при значении 60 атм повторными загрузками чистой СО. -Продолжительность реакции при указанной температуре 2 ч. Получают 8,0 г метилацетата к 29 г уксусной кислоты (Пр 180 г/ч-л) .

ПримерЗО. В автоклав из нержавеющей стали емкостью 250 мл загружают 29,5 мл метанола, 7Т) мл N-метилпирролидона, 72 ммоль КЗ, 10 ммоль и 20 мг-ат. никеля в

форме. N i (СО) ц . Устанавллвают давление 45 атм при ПОМОЩИ смеси СО - Hj в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до 150°С в течение

5 приблизительно 20 мин. Давление поддерживают при значении 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 2,65 г

0 метилацетата и 0,18 г уксусной кислоты.

П р и .м е р 31. В автоклав из нержавеющей стали емкостью 250 мл загружают 27 мл. метанола, 70 мл

5 N-метилпирролидона, 100 ммоль КО, 50 ммоль и 20 мг-ат. никеля в форме NI (СО)4. Устанавливают давление 45 атм при помощи смеси СО Нл в соотношении 2:1, включают пе„ ремешивание. Температуру в автоклаве доводят до .21. в течение приблизительно 20 мин. Давление поддерживают при значении 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 0,98 г метилацетата и36,5 г уксусной кислоты (ПР 375 г/ч-л).

Пример 32. В автоклав из нержавекедей стали емкостью 250 мл

0 загружают 27 мл метанола, 70 мл N-метилпирролидона, 72 ммоль КЗ, 49 ммоль и 5 мг-ат. никеля В форме NiCCO) . Устанавливают давление 22 атм при помощи, окиси

5 углерода, включают систему перемешивания. Температуру в автоклаве Доводят до в течение приблизительно 20 мин. Давление ,поддерживают при значении 40 атм повторным загрузками -чистой СО. Продолжительность реакции при. указанной температуре 5ч, Получают 7,7 г метилацетата и 14,7 г уксусной кислоты.

Пример 33. В автоклав из нержавеняцей стали емкостью 250 мл загружают 27 мл метанола, 70 мл N-метилпирролидона, 51 ммоль СНоО, 100 ммолъКЗ и 20 мг-ат, никеля в форме N4(00)4. Устанавллвают давление 45 атм при помощи смеси СО Н в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают при значении 60 а повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 5,8 г метиладетата и 31,3 г уксусной кислоты (Пр 360 г/чл). П р и м е р 34. В автоклав из нержавеющей стали емкостью 250 загружают 27 мп метанола, 70 мл N-метилпирролидона, 40 ммоль , 72 ммоль кЗ и 10 мг-ат.никеля в форме Ni(CO)ij . Устанавливают давление 25 атм при помощи окиси углерода. Включают систему перемешиван Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают при значении 4-0 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 5 ч. Получают 4,5 г метилацетата и 37,2 г уксусной, кислоты.

П р и м е р 35. В автоклав из нержавеющей стали емкостью 250 мл загружают 27 мл метанола, 70 мл N-метилпирролидона, 49 ммоль , 100 ммоль кЗ и 20 мг-ат. никеля в форме Ni(CO)4. Устанавливают давление 45 атм при помощи смеси СО Н в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до 150с в течение приблизительно 20 мин. Давление поддерживают при величине 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 8,5 г метилацетата и 22,7 г уксусной кислоты(Пр 295 г/чл). П р и м, е р 36. В автоклав . из нержавеющей стали емкостью 250 мл загружают 27 мл метанола, 70 мл N-метилпирролидона, 20 ммоль K3f 51 ммоль и 20 мг-ат. никеля в форме Ni(CO)( . Устанавливают дав.ление 45 атм при помощи смеси СО РП в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают при значении 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 7 г метилацетата и 5,5 г уксусной кислоты (Пр 110 г/ч. л) .

Пример 37. В автоклав из нержавеющей стали емкостью 250 мл загружают 27 мл метанола, 70 мл N-метилпирролидона, 49 ммоль f 150 ммоль КО и 20 мг-ат. никеля в форме Nt(CO)4 . Устанавливают давлени 45 атм. при помощи смеси СО - Н в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают , при значении 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1ч. Получают 8,8 г метилацетата и 25,4 г уксусной кислоты (Пр 215 г/ч-л) .

П р и м е р ЗВ. В автоклав из нержавеющей стали емокстью 250 мл загружают 28,5 мл метанола, 70 мл N-метилпирролидона, 28 ммоль , 72 ммоль КЗ и 20 мг-ат. никеля в форме NI(со)4i Устанавливают давление 45 атм при помощи смеси СО Hi в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мшл. Давление поддерживают при значении 60 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1ч. Получают 9,95 г метилацетата и 3,4 г уксусной кислоты (ПР 110 г/ч-л).

П -р и м е р 39. В автоклав из нержавеющей стали емкостью 250 мл . загружают 27 мл метанола, 70 мл N-метилпирролидона t 100 ммоль КЗ, 50 ммоль и 20 мг-ат. никеля в форме Ni (СО)4 . У останавливают давление 45 атм при смеси СО - К Ч в соотношении 2:1, включают систему перемешивания. Температуру в автоклаве доводят до 150 С в приблизительно 20 мин. Давление поддерживают при з.начении 60 атм по в-, торными загрузкамн чистой СО. Продолжительность, реакции при указанной температу;ре 1 ч. Получают 8,3 г метилацетата и 20,2 г у.ксусной кислоты (ПР 270 г/Чл).

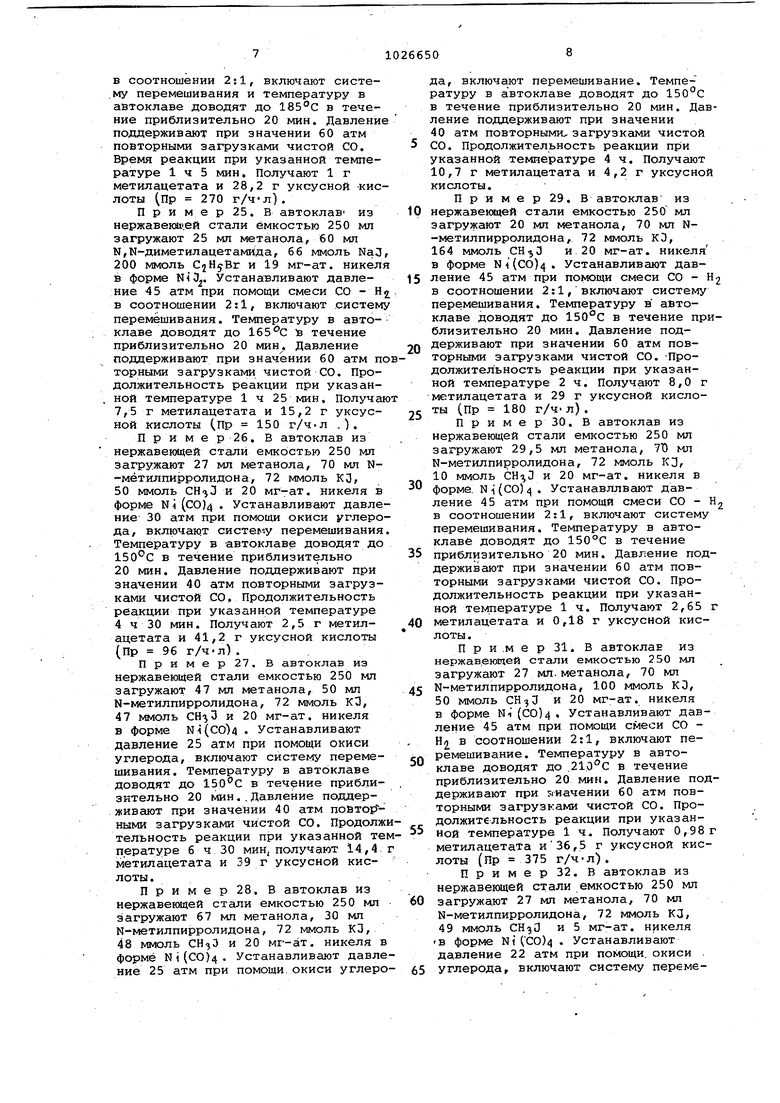

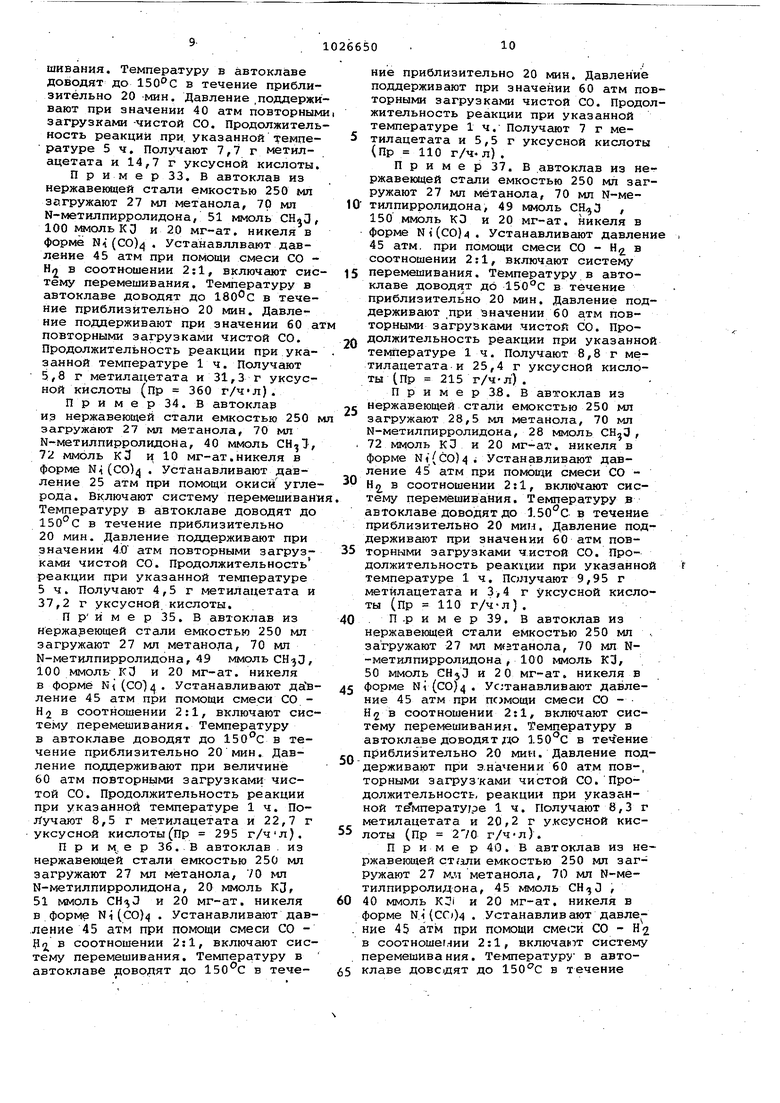

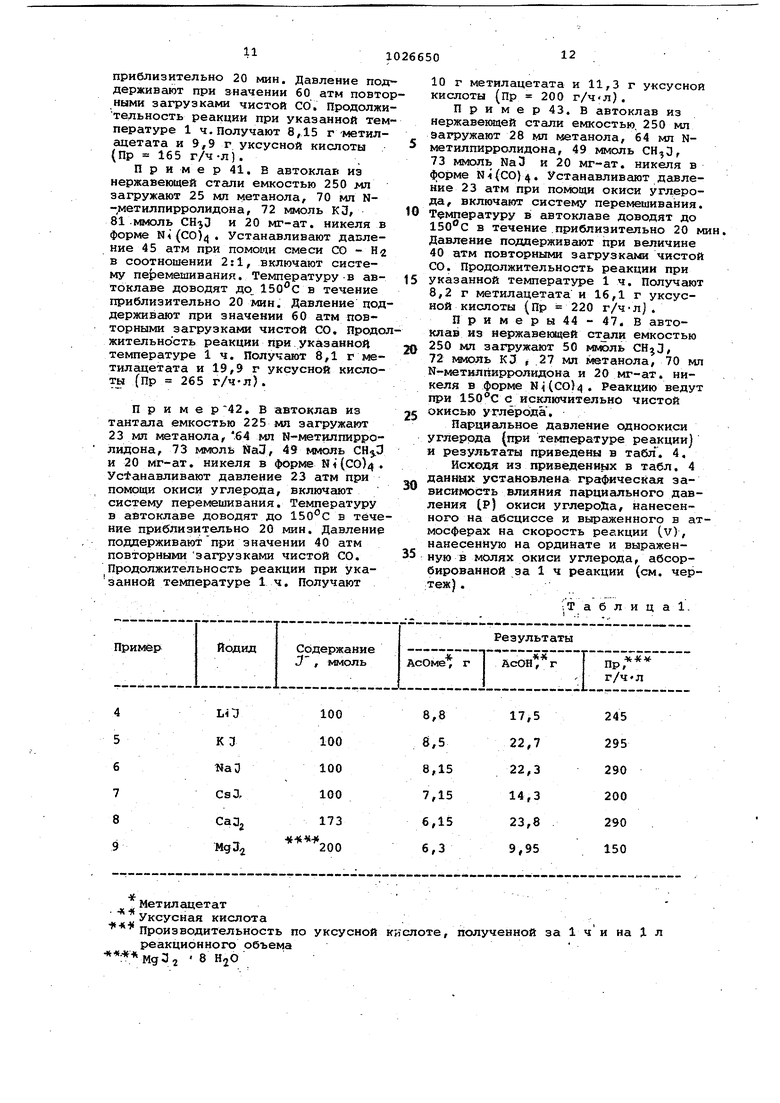

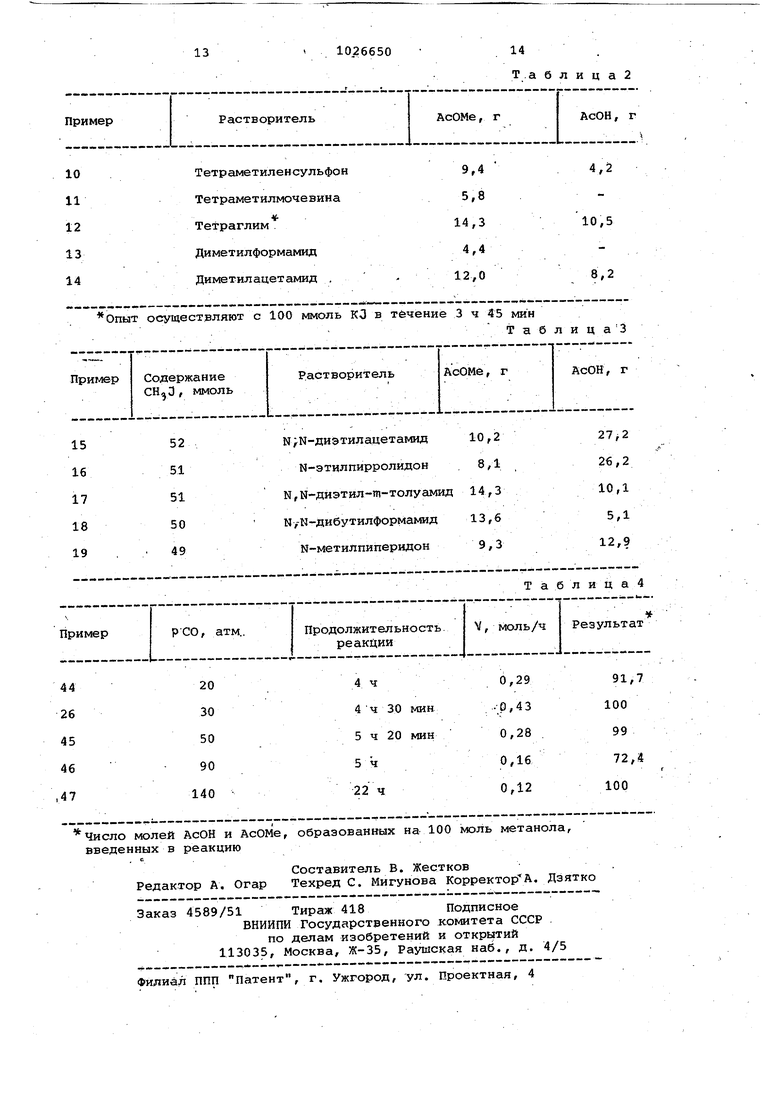

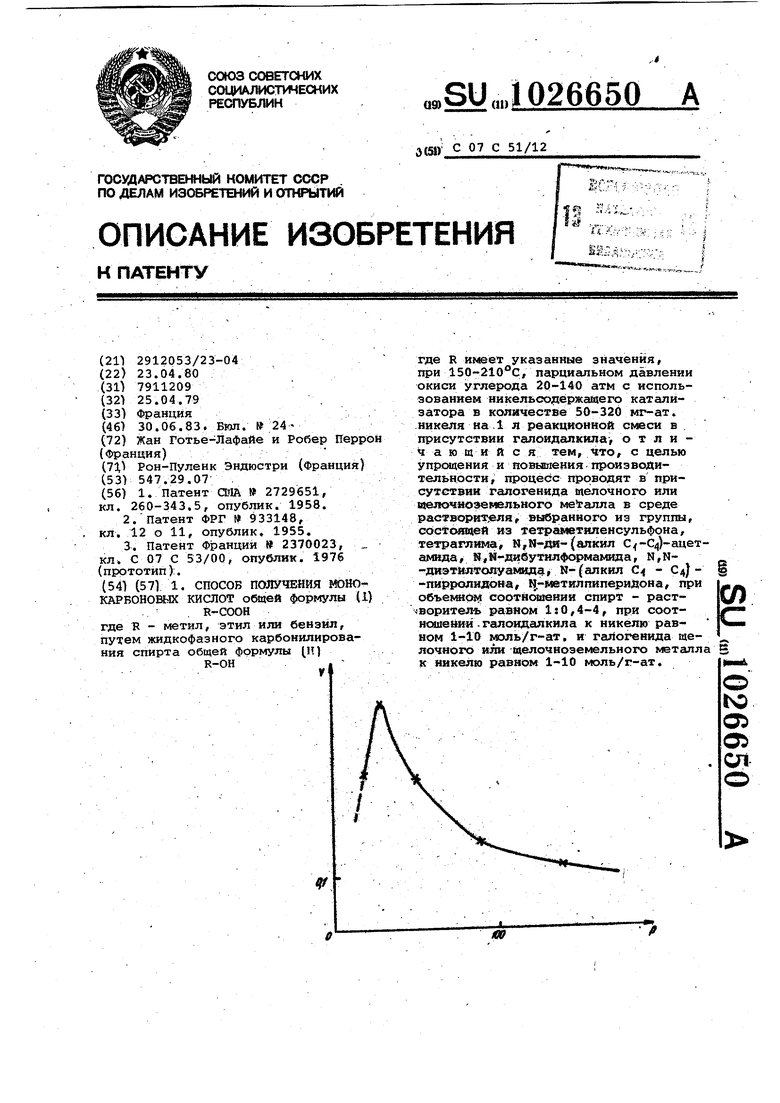

Приме р 40. В автоклав из нержавекяцей стсали емкостью 250 мл загружают 27 м.л метанола, 70 мл N-метилпирролидона, 45 ммоль , 40 ммоль к:31 и 20 мг-ат. никеля в форме N.i (СС))4 . Устанавливают давление 45 атм при помощи смеси СО - Н2 в соотношегнии 2:1, включает систему перемешива ния. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление под держивают при значении 60 атм повто ными загрузками чистой СО. Продолжи тельность реакции при указанной тем пературе 1 ч. Получают 8,15 г метилацетата и 9,9 г уксусной кислоты (Пр 165 г/ч-л). П р и м е р 41. Е автоклав из нержавеющей стали емкостью 250 мл загружают 25 мл метанола, 70 мл N-,метилпирролидона, 72 ммоль КЗ, 81 коюль CHjD и 20 мг-ат, никеля в форме )4 Устанавливают дасление 45 атм при помощи смеси СО - Н в соотношении 2:1, включают систему пе1 емешивания. Температуру-в автоклаве доводят до 150 в течение приблизительно 20 мин. Давление под держивают при значении 60 атм повторными загрузками чистой СО. Продо жительность реакции при указанной температуре 1 ч. Получают 8,1 г метилацетата и 19,9 г уксусной кислоты (Пр 265 г/ч-л). Приме , В автоклав из тантала емкостью 225 мл загружают 23 мл метанола,64 мл й-метилпирролидона, 73 ммоль Na3, 49 ммоль и 20 мг-ат. никеля в форме Ni(СО) . Устанавливают давление 23 атм при помощи окиси углерода, включают систему перемешивания. Температуру в автоклаве доводят до в тече ние приблизительно 20 мин. Давление поддерживают при значении 40 атм повторными загрузками чистой СО. Продолжительность реакции при указанной температуре 1ч. Получают Метилацетат Уксусная кислота ixni;yi;«ein ли лима. Производительность по уксусной кислоте, реакционного объема Мд32 8 HjO 10 г метилацетата и 11,3 г уксусной кислоты (Пр 200 г/Чл). Пример43. В автоклав из нержавеющей стали емкостью. 250 мл загружают 28 мл метанола, 64 мл Nкютилпирролидона, 49 ммоль , 73 ммоль ЫаЗ и 20 мг-ат. никеля в форме (СО}4. Устанавливают давление 23 атм при помощи окиси углерода, включают систему перемешивания. Температуру в автоклаве доводят до в течение приблизительно 20 мин. Давление поддерживают при величине 40 атм повторными зarpyзкa 4И чистой СО. Продолжительность реакции при указанной температуре 1 ч. Получают 8,2 г метилацетата и 16,1 г уксусной кислоты (ПР 220 г/Чл). П р и м е р ы 44 - 47. В автоклав из нержавеющей емкостью 250 МП загружают 50 к«моль , 72 ммоль КЗ , 27 мл метанола, 70 мп N-метилпирролидона и 20 мг-ат. никеля в форме Ы(СО}ц. Реакцию ведут при с исключительно чистой окисью углербда. Парциальное давление одноокиси углерода (при температуре реакции) и результаты приведены в табл. 4. Исходя из приведенных в табл. 4 данных установлена графическая зависимость влияния парциального давления (р) окиси углеройа, нанесенного на абсциссе и выраженного в атмосферах на скорость реакции tv), нанесенную на ординате и выраженную в молях окиси углерода, абсорбированной за 1 ч реакции (см. чертеж) . Таблица. , полученной за 1 ч и на 1 л

Тетраметиленсульфон

Тетраметилмочевина

Тетраглим

Диметилформамид Диметилацетамид . Опыт осуществляют с 100 ммоль КО в

Т а б л и ц а 2

4,2

10,5

8,2 течение 3 ч 45 мин ТаблицаЗ

Авторы

Даты

1983-06-30—Публикация

1980-04-23—Подача