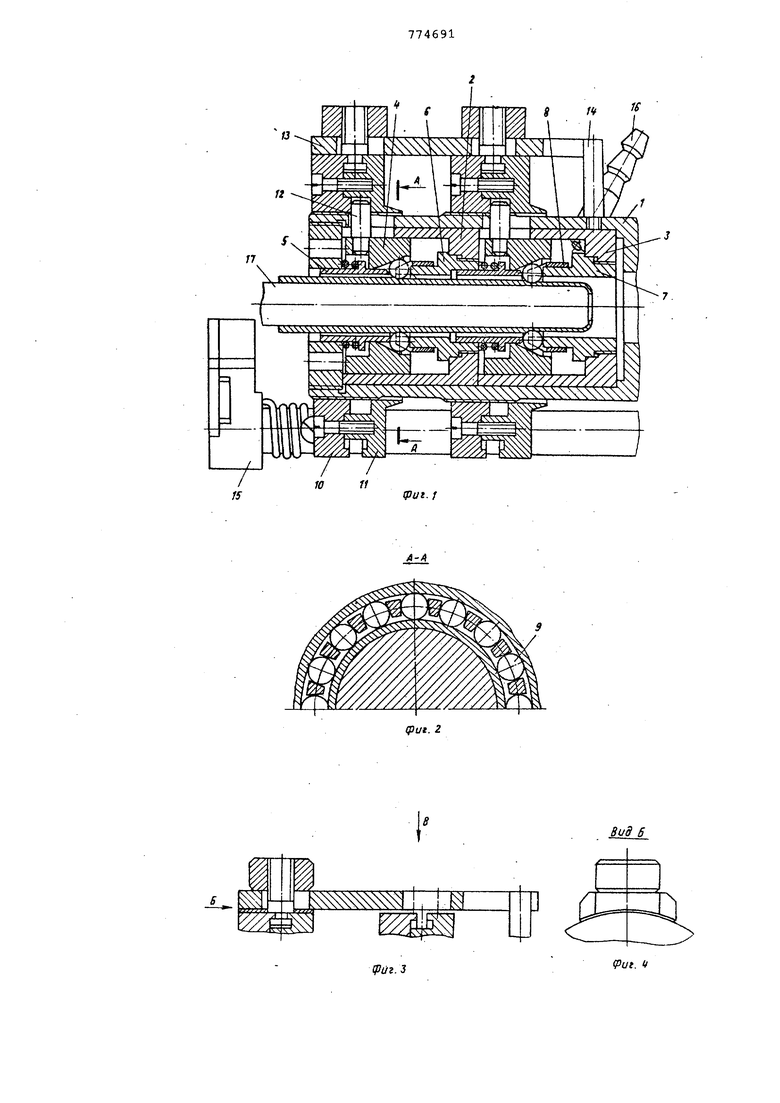

Изобретение относится к области обработки металлов давлением, а именно к устройствам для ротационного выдавливания. Известно устройство для ротационного вьщавливания трубчатых деталей, содержащее размещенные в корпусе промежуточные стаканы и смонтированные в последних матрицы, выполненные в виде опорных конусов с давильными элементами, а также съемник, упор и механизмы регулирования положения давильных элементов 1. Недостатком известного устройства является сложность одновременной регулировки положения давильных элементов и блокировки отдельных матриц. Целью изобретения является улучшение условий эксплуатации. Указанная цель достигается за счет того, что каждый механизм регулирова ния положения давильных элементов вы полнен в вида микрометрической гайки закрепленного на ней фланца и ведущих штырей, при этом в корпусе и про межуточных стаканах выполнены продольные пазы, а ведущие штыри установлены между микрометрической гайко и фланцем с возможностью перемещения по упомянутым пазам и жестко закреплены на опорном конусе матрицы. Хроме того, устройство снабжено планкой, жестко соединенной с механизмами регулирования положения давильных элементов и установленной с возможностью взаимодействия с упором. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение- А-А на фиг. 1) на фиг. 3 - планка, используемая как фиксатор; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 -вид В на фиг, 3; на фиг. 6 - планка :разъемная; на фиг. 7 - вид Г на фиг. б. Устройство содержит корпус 1 со стаканами 2 и 3, в которых размещены матрицы, включающие в себя опорные конусы 4 с расположенными в них подпружиненными поддерживающими кольцами 5, опорные втулки 6 и 7 с надетыми на них сепараторами 8, в пазах которых размещены давильные элементы 9 с возможностью перемещения по ним и по опорным поверхностям опорных втулок 6 и 7 под действием опорных конусов 4 и подпружиненных поддерживающих колец 5. На корпусе 1 последовательно расположены механизмы регулирования положения давильных элементов, соетоящие.иэ микрометрических гаек 10 и жестко прикрепленньох к ним фланцев 11.

Для передачи движения давильньлм элементам матриц от механизмов регулирования служат ведущие штыри 12.

Механизмы регулирования жестко связаны между собой планкой 13, взаимодействующей с упором 14, закрепленным на корпусе 1.

К корпусу 1 прикреплен съемник 15 деталей. Для подвода смазывагоще-охлаждающей жидкости служит штуцер 16.

Для ограничения .хода опорных конусов 4, чтобы не выпали давильные элементы 9 при регулировке, пазы в корпусе 1, через которые проходят ведущие штыри 12, выполнены определенной длины.

Устройство работает следующим образом.

Заготовку надевают на оправку 17, закрепленную в naTJJOHe токарного станка.

Устройство закрепляют на суппорте или в задней бабке.

При помощи механизмов регулирования матриц, воздействуя через ведущие штыри 12 и опорные конусы 4 на давильные элементы 9, настраивают матрицы раскатной головки на заданны размеры, после чего осуществляют ротационную обработку изделия.

По окончании процесса ротационной обработки вращением сблокированных при помощи планки 13 механизмов регулирования в обратном направлении отодвигают опорные конусы 4, в результате чего подпружиненные поддерживающие кольца 5 разводят давильные элементы 9.

Съем детали с оправки осуществляют съемником 15, который сдвигает деталь с оправки при перемещении устройства в исходное положение.

При обработке следующей детали снова настраивают матрицы на заданный размер поворотом сблокированных механизмов регулирования до встречи планки 13 о упором 14.

Блокировку следует про зводить только при обработке ступенчатых деталей .

Приобработке гладких цилиндрических деталей с проходом через все матрицы планка закрепляется на последнем механизме регулировки, а если обработка производится за один пррход одной матрицей, то - на пер:вом механизме регулировки и служит :только как фиксатор.

Использование устройства дает возможность улучшить условия настройки и работы.

В случае, если раскатывание производится только первым рядом за один проход, то под блокировочную планку подкладывают прокладку из тонколистового материала, чтобы планка при повороте механизма регулирования первого ряда не касалась механизма регулирования другого ряда. Планка в этом случае служит только фиксатором.

Планка может быть выполнена также и разъемной. Если при целиковой планке диаметры микрометрических гаек должны быть выполнены с жесткими допусками во избежание перекоса при затягивании планки гайками, то при разъемной планке обе ее части свободны в радиальном направлении и диаметры микрометрических гаек могут быть выполнены со свободными допусками.

Формула изобретения

1.Устройство для ротационного выдавливания трубчатых деталей, содержащее размещенные в корпусе промежуточные стаканы и смонтированные в последних матрицы, выполненные в виде опорных конусов с давильными элементами, а также съемник, упор и механизмы регулирования положения давильных элементов, отличающееся тем, что, с целью улучшения условий эксплуатации, каждый механизм регулирования положения давильных элементов выполнен в виде микрометрической гайки, закрепленного на ней фланца и ведущих штырей, при этом в корпусе и промежуточных стаканах выполнены продольные пазы, а ведущие штыри установлены между микрометрической гайкой и фланцем с возможностью перемещения по упомянутым пазам и жестко закреплены на опорном конусе матрицы.

2.Устройство по п. 1, о т л ичающееся тем, что оно снабжено планкой, жестко соединенной с механизмами регулирования положения давильных элементов и установленной с возможностью взаимодействия с упором.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 441071, кл. В 21 D 22/16, 1971.

t3

IS

ipiit.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационной обработки тонкостенных цилиндрических деталей | 1978 |

|

SU880564A1 |

| Раскатная головка для ротационного выдавливания | 1975 |

|

SU645732A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

| Устройство для ротационного выдавливания | 1971 |

|

SU441071A1 |

| Устройство для ротационного выдавливания трубчатых изделий | 1978 |

|

SU727273A1 |

| Устройство для ротационной вытяжки конических деталей | 1987 |

|

SU1426673A2 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 2017 |

|

RU2647430C1 |

| Устройство для ротационной вытяжки конических деталей | 1984 |

|

SU1194536A1 |

| Устройство для ротационного выдавливания | 1976 |

|

SU808185A1 |

. л...Г.. ... Л .,- ..

774691

, .

Авторы

Даты

1980-10-30—Публикация

1977-07-25—Подача