1

изобретение относится к области обработки металлов давлением, а именно к устройствам для ротационного выдавливанйя.с

Известно устройство для ротационного вьщавливания, содержащее смонтированные на станине переднюю бабку с приводной оправкой, клеть с деформирующим инструментом, заднюю бабку с |Q приемным лотком и промежуточным склизом и механизм выгрузки готовых изделий 13 .

Недостатком известного устройства является низкая производительность, «с

Целью изобретения является повьше-. ние производительности за счет автоматизации загрузки заготовок.

Указанная цель достигается за счет, того, что устройство снабжено, меха- 20 низмом загрузки, выполненным в виде силового цилиндра, на штоке которого закреплен упор, и загрузочного лотка, приемный лоток установлен с возможностью поворота,а промежуточный склиз 25 шарнирно закреплен на задней бабке.

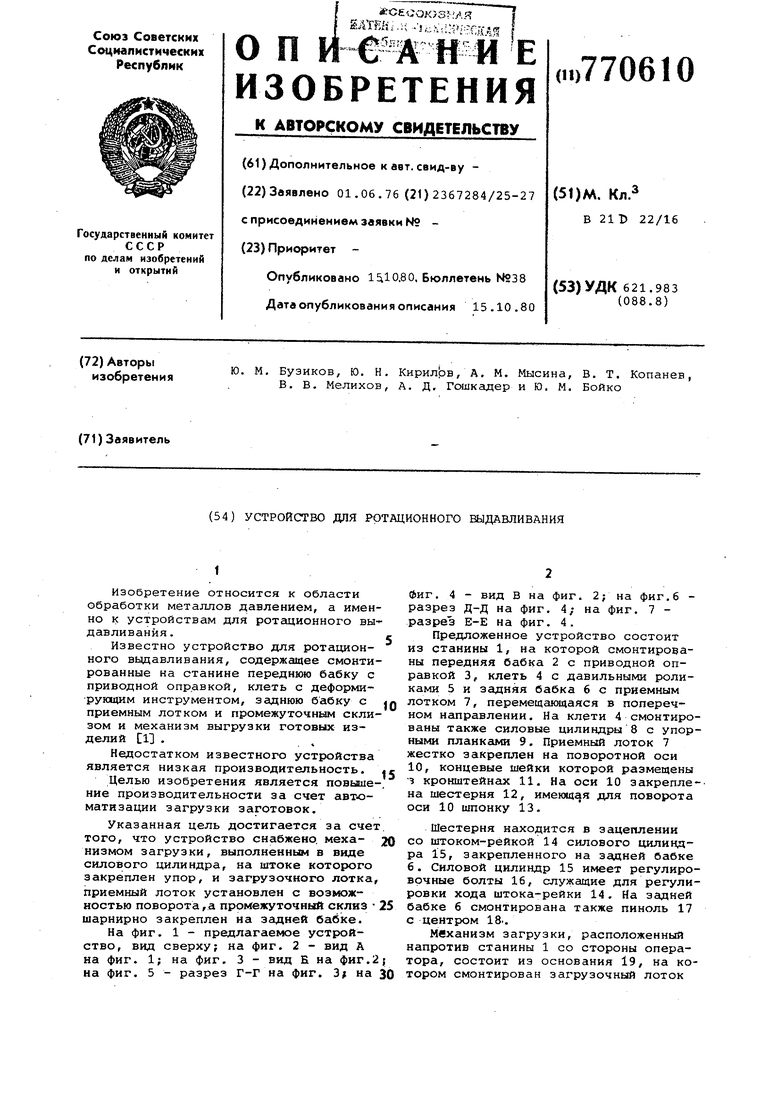

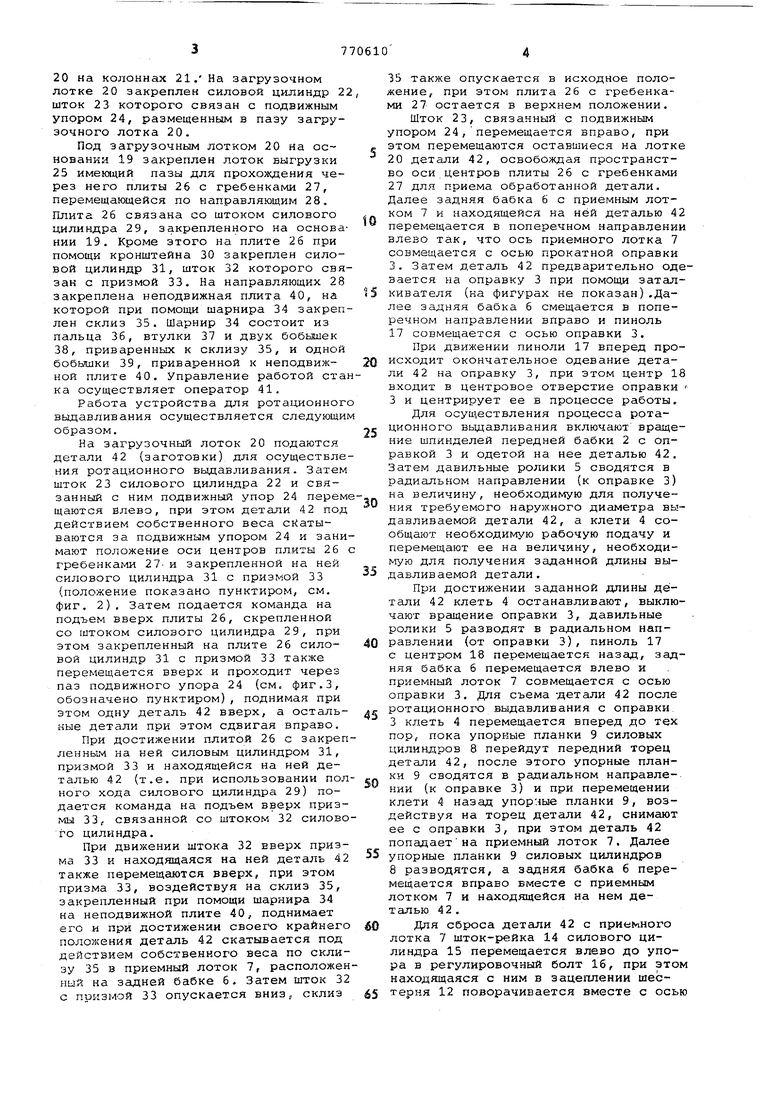

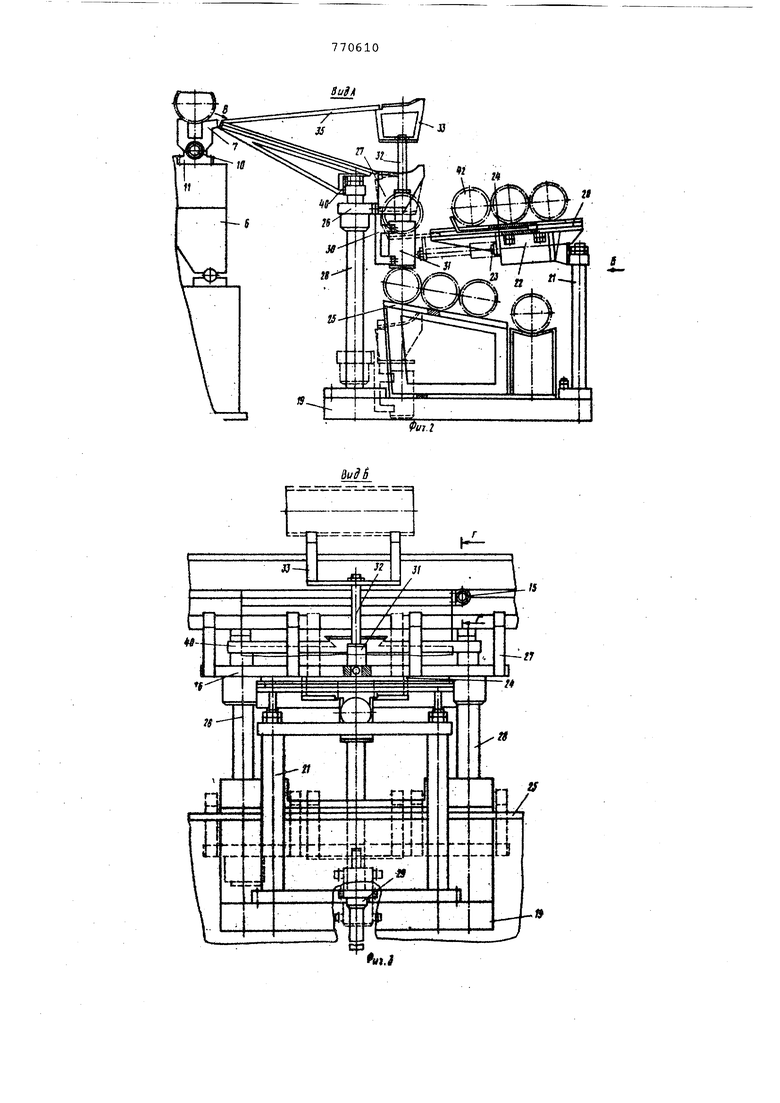

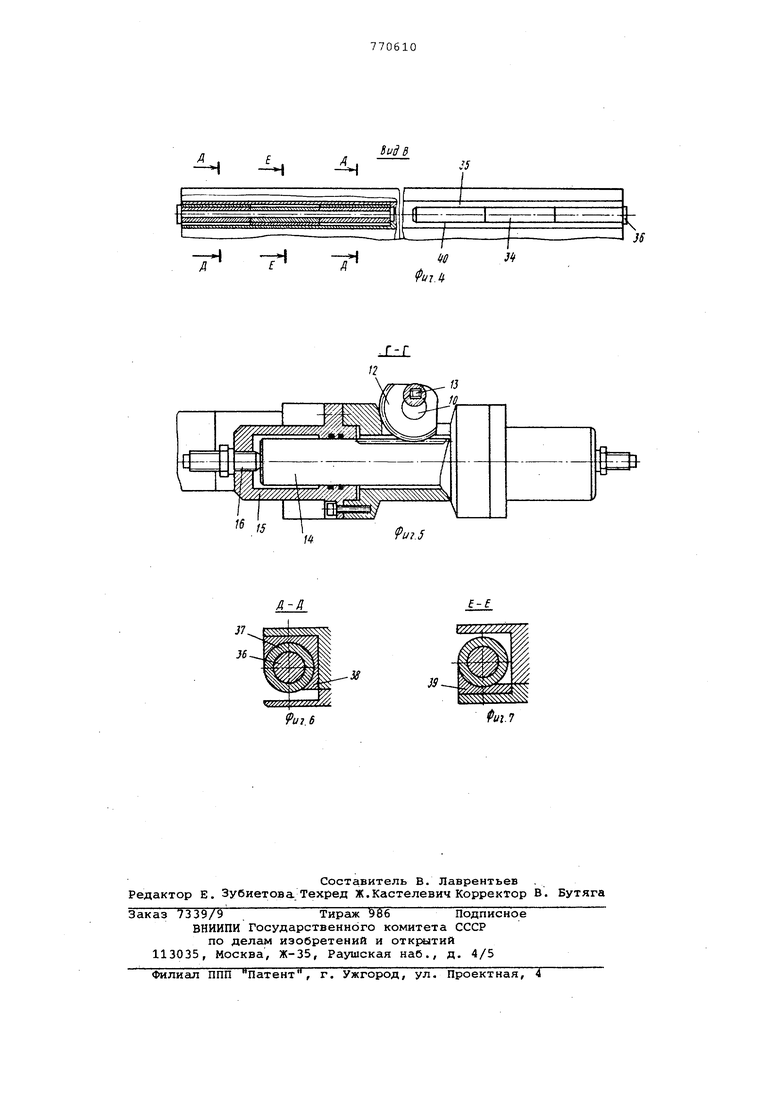

На фиг. 1 - предлагаемое устройство, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Е на фиг.2} на фиг. 5 - разрез Г-Г на фиг. 3 на 30

фиг, 4 - вид В на фиг. 2; на фиг.6 разрез Д-д на фиг. 4/ на фиг. 7 разрез Е-Е на фиг. 4.

Предложенное устройство состоит из станины 1, на которой смонтированы передняя бабка 2 с приводной оправкой 3, клеть 4 с давильными роликами 5 и задняя бабка 6 с приемным лотком 7, перемещакндаяся в поперечном направлении. На клети 4 смонтированы также силовые цилиндры 8 с упорными планкаи и 9. Приемный лоток 7 жестко закреплен на поворотной оси 10, концевые шейки которой размещены э кронштейнгис 11. На оси 10 закреплена шестерня 12, именмд я для поворота оси 10 шпонку 13.

Шестерня находится в зацеплении со штоком-рейкой 14 силового цилиндра 15, закрепленного на зддией бабке 6. Силовой цилиндр 15 имеет регулировочные болты 16, служащие для регулировки хода штока-рейки 14. На задней бабке 6 смонтирована также пиноль 17 с центром 18..

механизм загрузки, расположенный напротив станины 1 со стороны оператора, состоит из основания 19, на котором смонтирован загрузочный лоток 20 на колоннах 21.На загрузочном лотке 20 закреплен силовой цилиндр 2 шток 23 которого связан с подвижным упором 24, размещенным в пазу загрузочного лотка 20. Под загрузочным лотком 20 на основании 19 закреплен лоток выгрузки 25 имекнций пазы для прохождения через него плиты 26 с гребенками 27, перемещающейся по направляющим 28. Плита 26 связана со штоком силового цилиндра 29, закрепленного на основа нии 19. Кроме этого на плите 26 при помощи кронштейна 30 закреплен силовой цилиндр 31, шток 32 которого свя зан с призмой 33. На направляющих 28 закреплена неподвижная плита 40, на которой при помощи шарнира 34 закреп лен склиз 35. Шарнир 34 состоит из пальца 36, втулки 37 и двух бобыпек 38, приваренных к склизу 35, и одной бобышки 39, приваренной к неподвижной плите 40. Управление работой ста ка осуществляет оператор 41. Работа устройства для ротационног выдавливания осуществляется следующи образом. На загрузочный лоток 20 подаются детали 42 (заготовки) для осуществле ния ротационного выдавливания. Затем шток 23 силового цилиндра 22 и связанный с ним подвижный упор 24 перем щаются йлево, при этом детали 42 под действием собственного веса скатываются за подвижным упором 24 и зани мают положение оси центров плиты 26 гребенками 27- и закрепленной на ней силового цилиндра 31 с призмой 33 (положение показано пунктиром, см. фиг. 2), Затем подается команда на подъем вверх плиты 26, скрепленной со штоком силового цилиндра 29, при этом закрепленный на плите 26 силовой цилиндр 31 с призмой 33 также перемещается вверх и проходит через паз подвижного упора 24 (см фиг.З, обозначено пунктиром), поднимая при этом одну деталь 42 вверх, а остальные детали при этом сдвигая вправо. При достижении плитой 26 с закреп ленным на ней силовым цилиндром 31, призмой 33 и находящейся на ней деталью 42 (т.е. при использовании пол ного хода силового цилиндра 29) подается команда на подъем вверх призмы 33, связанной со штоком 32 силово го цилиндра. При движении штока 32 вверх призма 33 и находящаяся на ней деталь 42 также перемещаются вверх, при этом призма 33, воздействуя на склиз 35, закрепленный при помощи шарнира 34 на неподвижной плите 40, поднимает его и при достижении своего крайнего положения деталь 42 скатывается под действием собственного веса по склизу 35 в приемный лоток 7, расположен ный на задней бабке 6. Затем шток 32 с призмой 33 опускается вниз, склиз 35 также опускается в исходное положение, при этом плита 26 с гребенками 27 остается в верхнем положении. Шток 23, связанный с подвижным упором 24, перемещается вправо, при этом перемещаются оставшиеся на лотке 20 детали 42, освобождая пространство оси центров плиты 26 с гребенками 27 для приема обработанной детали. Далее задняя бабка 6 с приемным лотком 7 и находящейся на ней деталью 42 перемещается в поперечном направлении влево так, что ось приемного лотка 7 совмещается с осью прокатной оправки 3. Затем деталь 42 предварительно одевается на оправку 3 при помощи заталкивателя (на фигурах не показан).Далее задняя бабка 6 смещается в поперечном направлении вправо и пиноль 17 совмещается с осью оправки 3. При движении пиноли 17 вперед происходит окончательное одевание детали 42 на оправку 3, при этом центр 18 входит в центровое отверстие оправки 3 и центрирует ее в процессе работы. Для осуществления процесса ротационного вьвдавливания включают вращение шпинделей передней бабки 2 с оправкой 3 и одетой на нее деталью 42. Затем давильные ролики 5 сводятся в радиальном направлении (к оправке 3) на величину, необходимую для получения требуемого наружного диаметра выдавливаемой детали 42, а клети 4 сообщают необходимую рабочую подачу и перемещают ее на величину, необходимую для получения заданной длины выдавливаемой детали. При достижении заданной длины детали 42 клеть 4 останавливают, выключают вращение оправки 3, давильные ролики 5 разводят в радиальном направлении (от оправки 3), пиноль 17 с центром 18 перемещается назгод, задняя бабка 6 перемещается влево и приемный лоток 7 совмещается с осью оправки 3. Для съема -детали 42 после ротационного выдавливания с оправки. 3 клеть 4 перемещается вперед до тех пор, пока упорные планки 9 силовых цилиндров 8 перейдут передний торец детали 42, после этого упорные планки 9 сводятся в радиальном направлении (к оправке 3) и при перемещении клети 4 назад упор:1ые планки 9, воздействуя на торец детали 42, снимают ее с оправки 3, при этом деталь 42 попадаетна приемный лоток 7. Далее упорные планки 9 силовых цилиндров 8 разводятся, а задняя бабка 6 перемещается вправо вместе с приемным лотком 7 и находящейся на нем дет алью 4 2. Для сброса детали 42 с приемного лотка 7 шток-рейка 14 силового цилиндра 15 перемещается влево до упора в регулировочный болт 16, при этом находящаяся с ним в зацеплении шестерня 12 поворачивается вместе с осью

10, так как связана с ней шпонкой 13. Вместе с осью 10 поворачивается (по часовой стрелке, см. фиг. 2) также приемньой лоток 7, жестко связанный с ней, при этом деталь 42 выкатывается из приемного лотка под действием собственного веса и скатывается по склизу 35 в гребенки 27.

При движении штока-рейки 14 вправо приемный лоток 7 возвращается в исходное положение.

Для опускания детали 42 в разгрузочный лоток 25, шток силового цилиндра 29, связанный с плитой 26, перемещается вниз, при этом находящаяся на гребенках 27 деталь 42 также опускается вниз до тех пор, пока не коснется наклонной опорной плоскости разгрузочного лотка 25 и не скатится по ней под действием собственного веса. Гребенки 27 для осуществления скатывания детали 42 проходят в пазы разгрузочного лотка 25. Далее цикл работы устройства для ротационного выдавливания автоматически повторяется при работе станка.

Предлагаемое авторами устройство позволяет автоматизировать загрузку и выгрузку деталей, расположить механизмы загрузки и выгрузки со стороны оператора для обслуживания станка

одним оператором без использования вспомогательных рабочих и расширить применение станков ротационного выдавливания в серийном производстве.

Формула изобретения

Устройство для ротационного ьадавливания, содержащее смонтированные на станине переднкйо бабку с приводной оправкой, клеть с деформирующим инструментом, заднюю бабку с приемным лотком и промежуточным склизом и механизм выгрузки готовых изделий, о тличающееся тем, что, с целью повьлиения производительности за счет автоматизации загрузки заготовок, оно снабжено механизмом загрузки, выполненным в виде силового цилиндра, на штоке которого закреплен упор, и загрузочного лотка, приемный лоток установлен с возможностью поворота, а промежуточный склиз шарнирно закреплен на задней бабке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2192775/25-27, Кл. В 21D 22/16, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| Устройство для ротационного выдавливания | 1975 |

|

SU764788A1 |

| Устройство для обратного ротационного выдавливания деталей из трубчатых заготовок | 1973 |

|

SU515553A1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

| Устройство для подачи и удаления заготовок | 1976 |

|

SU564946A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Автооператор | 1979 |

|

SU831516A1 |

| Устройство для ротационной обработки полых изделий | 1980 |

|

SU863082A1 |

4/

SugK

It

Фиг.2

fS

lud б

5

9иг6

-f

Авторы

Даты

1980-10-15—Публикация

1976-06-01—Подача