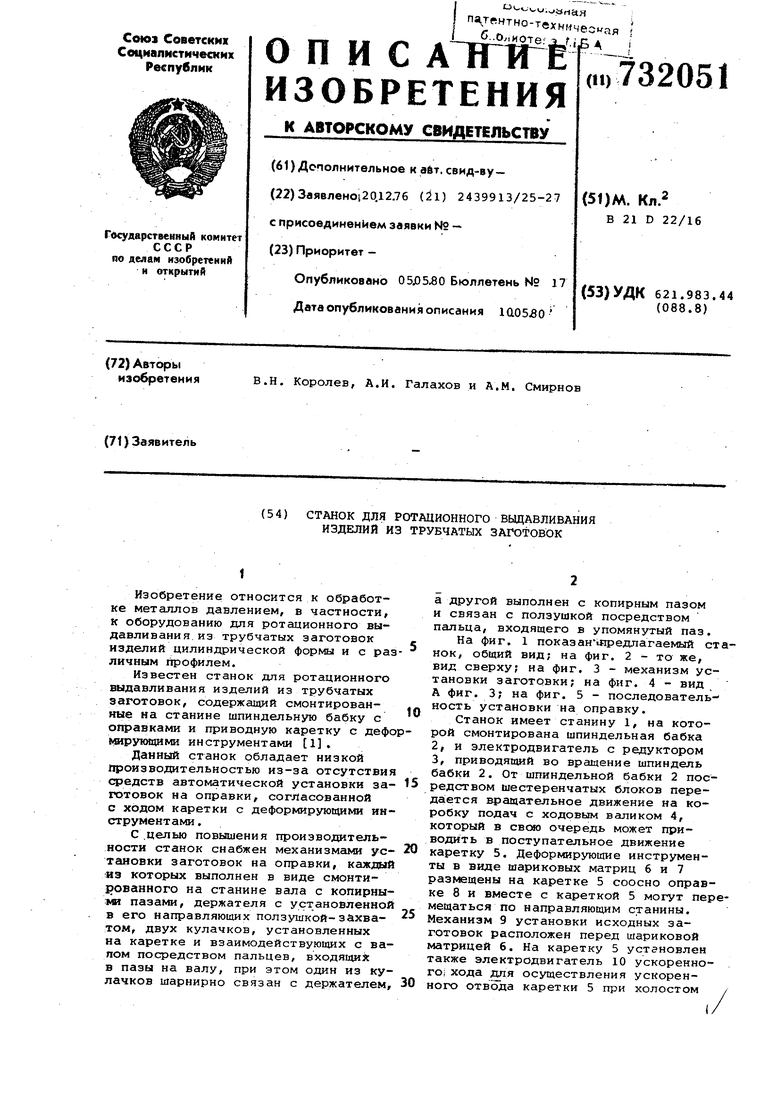

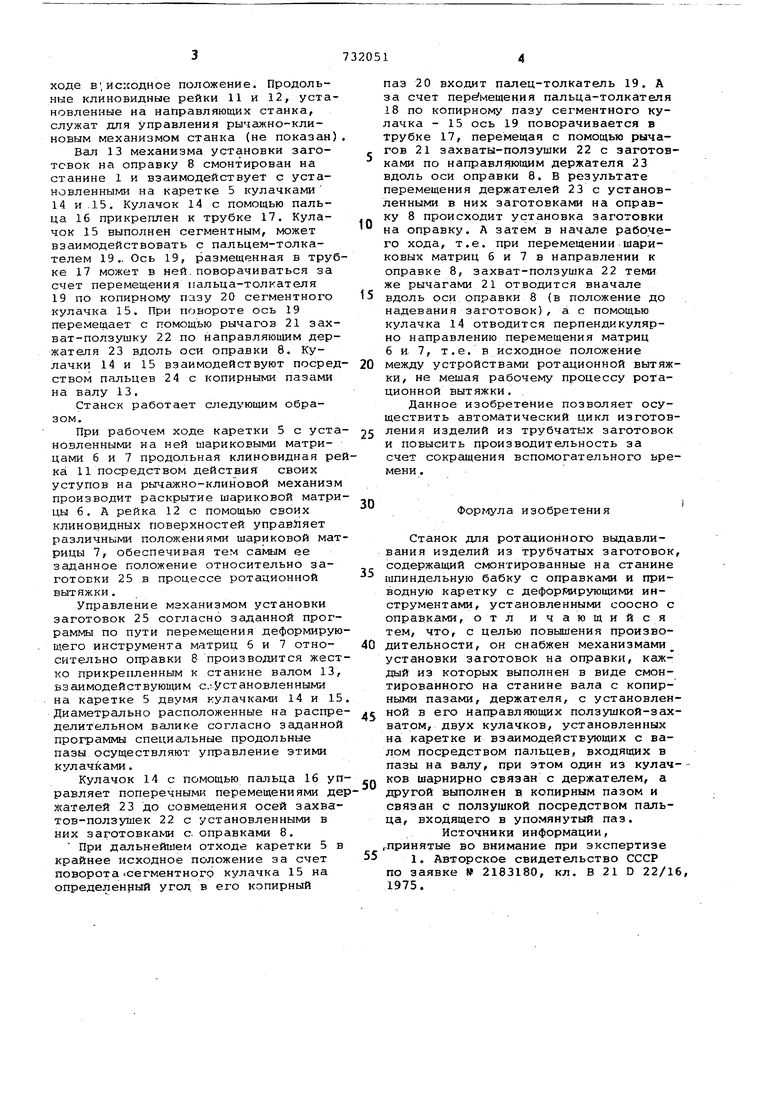

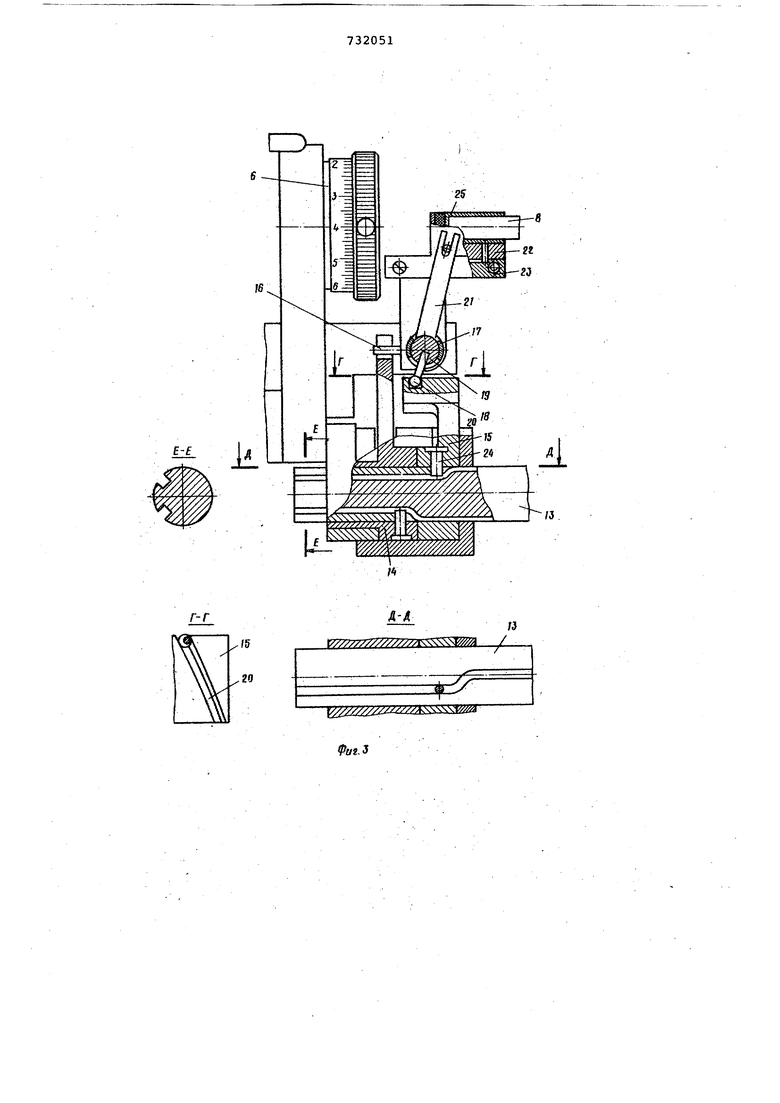

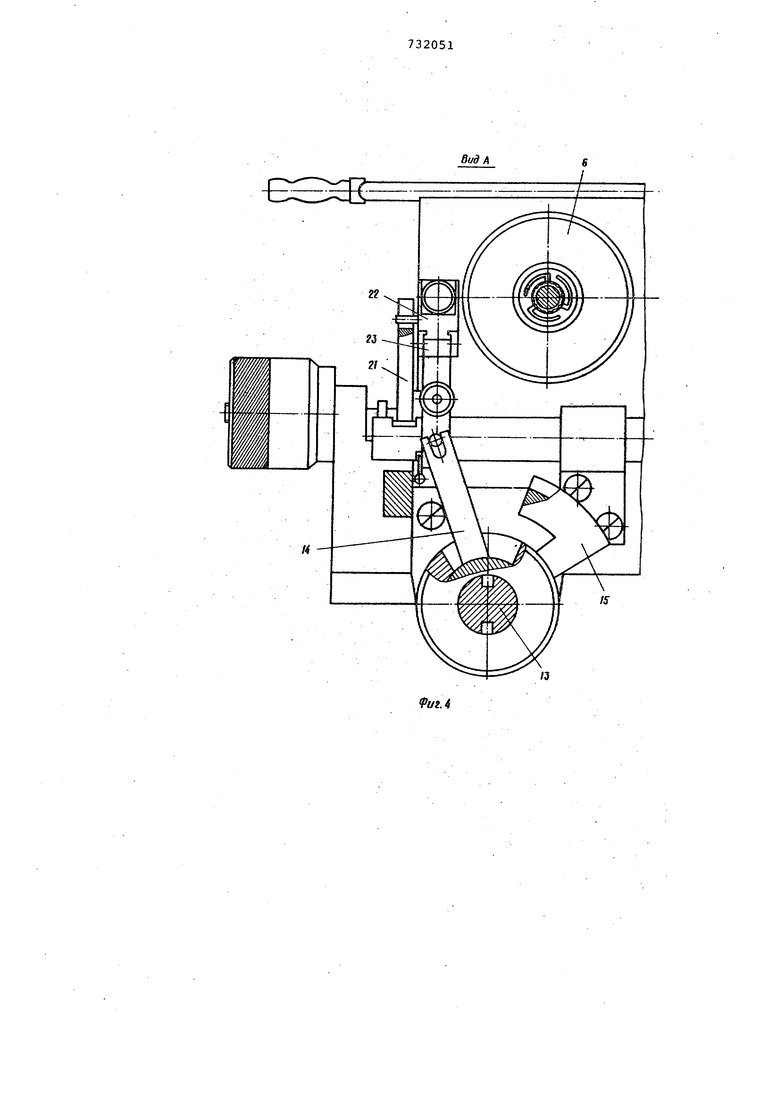

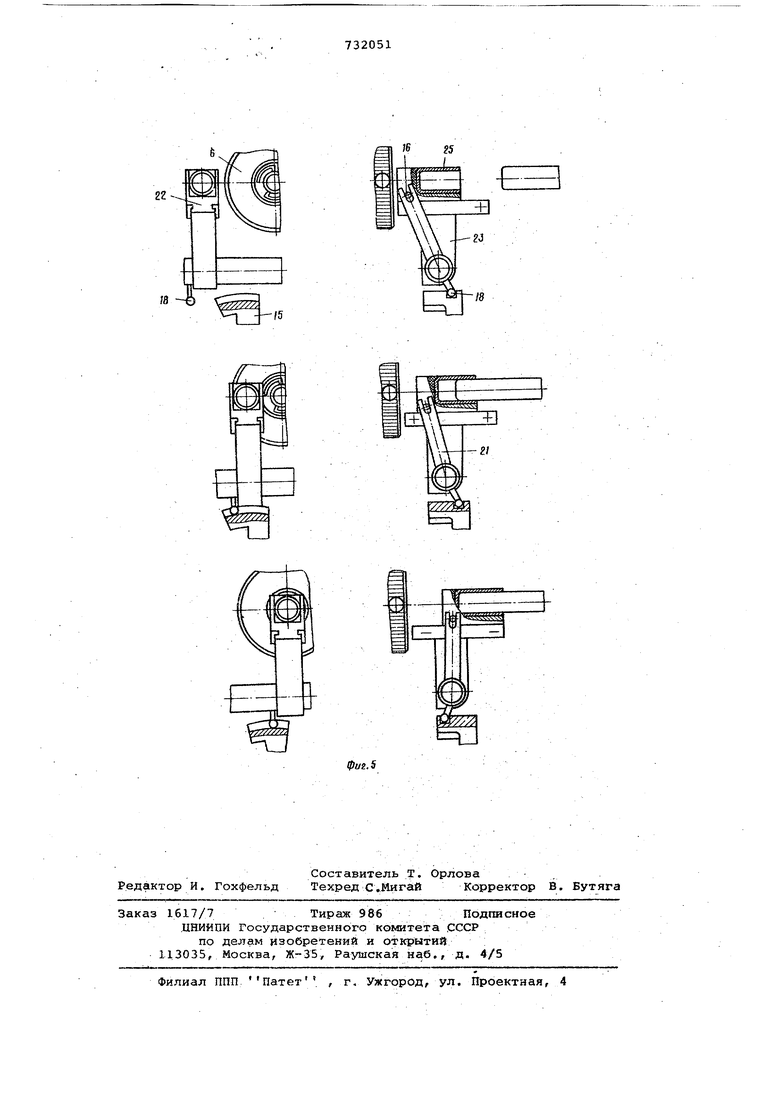

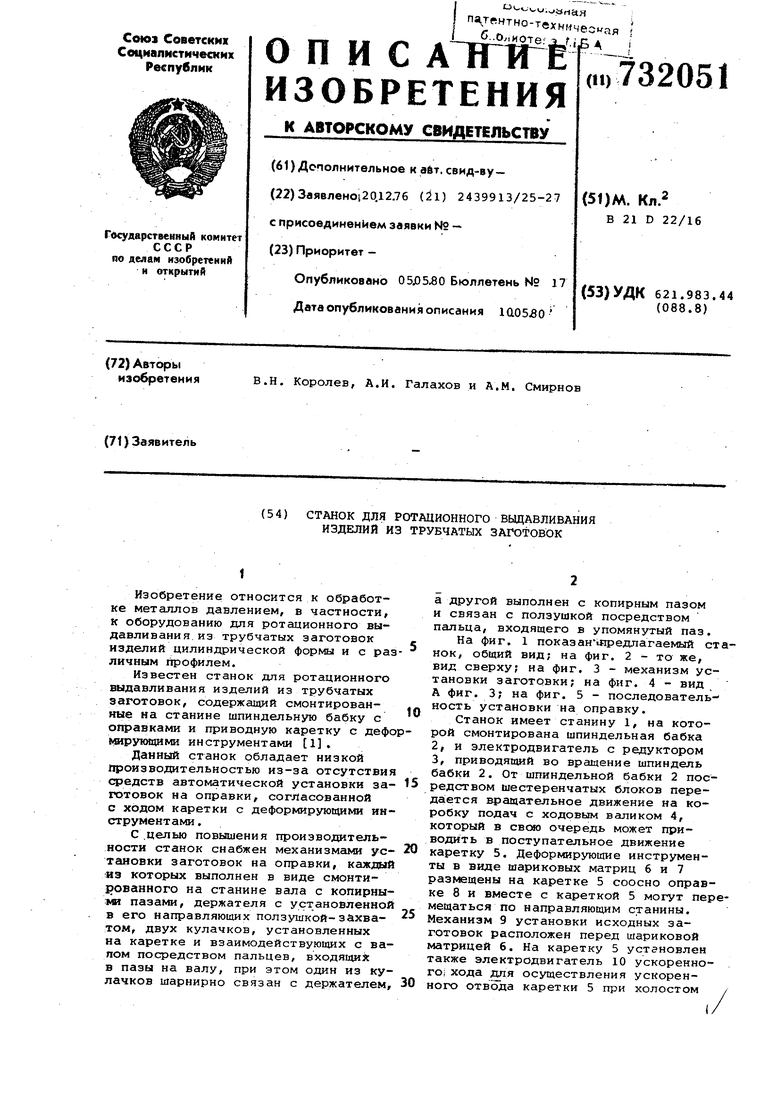

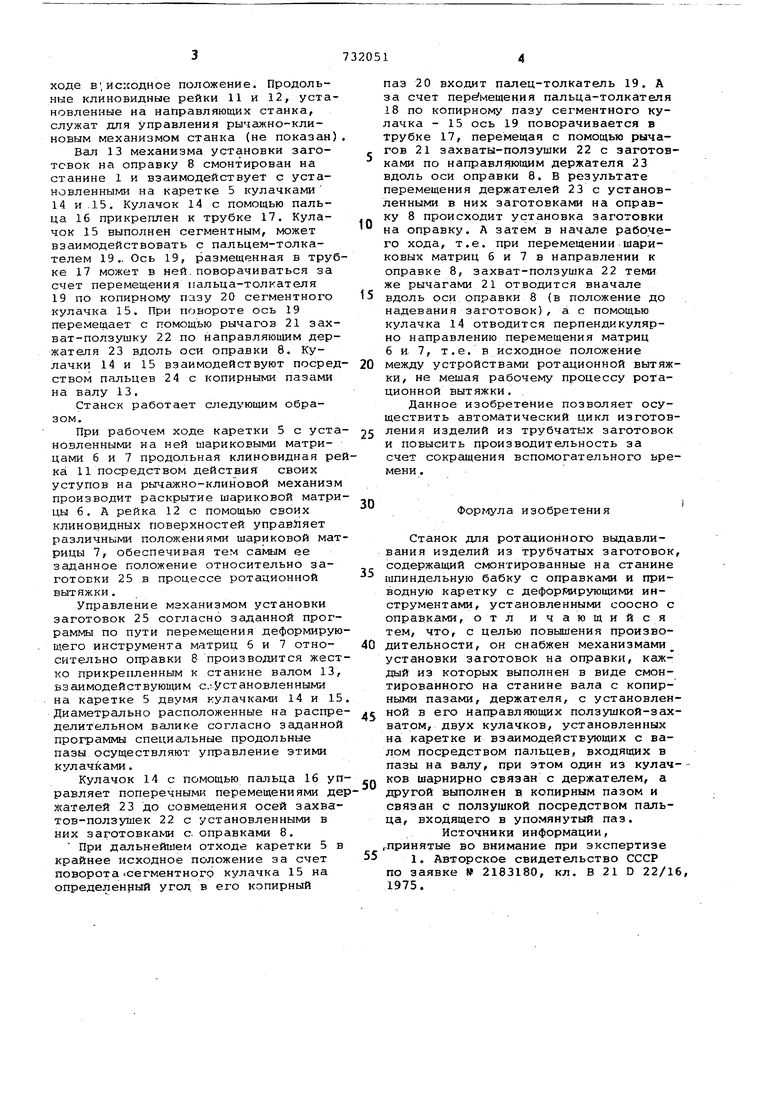

Изобретение относится к обработке металлов давлением, в частности, к оборудованию для ротационного выдавливания, из трубчатых заготовок изделий цилиндрической формы и с раз личным профилем. Известен станок для ротационного выдавливания изделий из трубчатых заготовок, содержащий смонтированные на станине шпиндельную бабку с оправками и приводную каретку с дефо № рукицими инструментами 1. Даннь й станок обладает низкой производительностью из-за отсутстви средств автоматической установки заготовок на оправки, согласованной с ходом каретки с деформируюЕдами ин струментами . С целью повышения производительности станок снабжен механизмами ус тановки заготовок на оправки, каждый ;из которых выполнен в виде смонтированного на станине вала с копирны :ми пазами, держателя с установленно в его направляющих ползушкой-захватом, двух кулачков, установленных на каретке и взаимодействующих с ва лом посредством пальцев/ входяида в пазы на валу, при этом один из ку лачков шарнирно связан с держателем а другой выполнен с копирным пазом и связан с ползушкой посредством пальца, входящего в упомянутый паз. На фиг. 1 показан1нредлагаемый станок, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - механизм установки заготовки; на фиг. 4 - вид А фиг. 3; на фиг. 5 - последовательность установки на оправку. Станок имеет станину 1, на которой смонтирована шпиндельная бабка 2,и электродвигатель с редуктором 3,приводящий во вращение шпиндель бабки 2. От шпиндельной бабки 2 посредством шестеренчатых блоков переда1ется вращательное движение на коробку подач с ходовым валиком 4, который в свою очередь может приводить в поступательное движение каретку 5. Деформирующие инструменты в виде шариковых матриц 6 и 7 размещены на каретке 5 соосно оправке 8 и вместе с кареткой 5 могут перемещаться по направляющим станины. Механизм 9 установки исходных заготовок расположен перед шариковой матрицей 6. На каретку 5 установлен также электродвигатель 10 ускоренного хода для осуществления ускоренного отв(5да каретки 5 при холостом /

ходе в .исходное положение. Продольные клиновидные рейки 11 и 12, установленные на направляющих станка, служат для управления рычажно-клиновым механизмом станка (не показан).

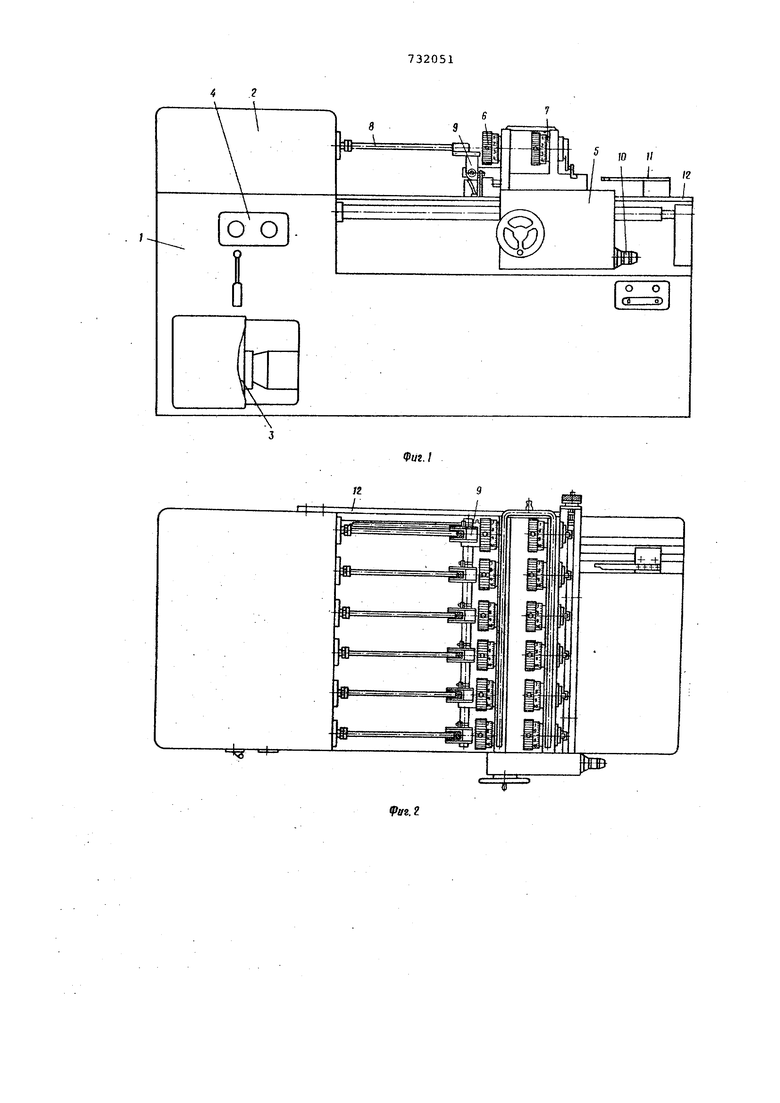

Вал 13 механизма установки заготовок на оправку 8 смонтирован на станине 1 и взаимодействует с установленными на каретке 5 кулачками 14 и .15. Кулачок 14 с помощью пальца 16 прикреплен к трубке 17. Кулачок 15 выполнен сегментным, может взаимодействовать с пальцем-толкателем 19.. Ось 19, размещенная в трубке 17 может в ней.поворачиваться за счет перемещения пальца-толкателя 19 по копирному пазу 20 сегментного кулачка 15. При повороте ось 19 перемещает с помощью рычагов 21 захват-ползушку 22 по направляющим держатели 23 вдоль оси оправки 8. Кулачки 14 и 15 взаимодействуют посредством пальцев 24 с копирными пазами на валу 13,

Станок работает следующим образом.

При рабочем ходе каретки 5 с установленными на ней шариковыми матрицами б и 7 продольная клиновидная рейка 11 посредством действия своих уступов на рычажно-клиновой механизм производит раскрытие шариковой матрицы б. А рейка 12 с помощью своих клиновидных поверхностей управляет различными положениями шариковой матрицы 7, обеспечивая тем самым ее заданное положение относительно заготовки 25 в процессе ротационной вытяжки.

Управление механизмом установки заготовок 25 согласно заданной программы по пути перемещения деформирующего инструмента матриц б и 7 относительно оправки 8 производится жестко прикрепленным к станине валом 13, взаимодействующим с/Установленными на каретке 5 двумя кулачками 14 и 15 Диаметрально расположенные на распределительном валике согласно заданной программы специальные продольные пазы осуществляют управление этими кулачками.

Кулачок 14 с помощью пальца 16 управляет поперечными перемещениями держателей 23 до совмещения осей захватов-ползушек 22 с установленными в них 3aroTOBKaNM с. оправками 8.

При дальнейшем отходе каретки 5 в крайнее исходное положение за счет поворота«сегментного кулачка 15 на определенный угол, в его копирный

паз 20 входит палец-толкатель 19. А за счет перемещения пальца-толкателя 18 по копирному пазу сегментного кулачка - 15 ось 19 поворачивается в трубке 17, перемещая с помощью рыча, гов 21 3 ах зваты-полз ушки 22 с заготовками по направляющим держателя 23 вдоль оси оправки 8. В результате перемещения держателей 23 с установленными в них заготовками на оправку 8 происходит установка заготовки на оправку. А затем в начале рабочего хода, т.е. при перемещении шариковых матриц 6 и 7 в направлении к оправке 8, захват-ползушка 22 теми же рычагами 21 отводится вначале

5 вдоль оси оправки 8 (в положение до надевания заготовок), а с помощью кулачка 14 отводится перпендикулярно направлению перемещения матриц 6 и 7, т.е. в исходное положение

0 между устройствами ротационной вытяжки, не мешая рабочему процессу ротационной вытяжки.

Данное изобретение позволяет осуществить автоматический цикл изготовления изделий из трубчатых заготовок и повысить производительность за счет сокращения вспомогательного времени .

изобретения

Станок для ротационного выдавливания изделий из трубчатых заготовок, содержащий смонтированные на станине шпиндельную бабку с оправками и приводную каретку с деформирующими инструментами, установленныьет соосно с оправками, от л ичающийся тем, что, с целью повышения производительности, он снабжен механизмами установки заготовок на оправки, каждый из которых выполнен в виде смонтированного на станине вала с копирными пазами, держателя, с установлен5 ной в его направляющих ползушкой-захватрм, двух кулачков, установленных на каретке и взаимодействующих с валом посредством пальцев, входящих в пазы на валу, при этом один из кулач-Q КОВ шарнирно связан с держателем, а другой выполнен в. копирным пазом и связан с ползушкой посредством пальца, входящего в упомянутый паз.

Источники информации, ..принятые во внимание при экспертизе

5 1, Авторское свидетельство СССР

по заявке 2183180, кл. В 21 D 22/16, 1975.

f ю ч

fctt

12

00

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ ПОЛУАВТОМАТ | 1971 |

|

SU306689A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2043806C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

Е-Е

1/ Х / И/У/У/Фч У ;йЯ /

м

Вид А

13

6 5

18

Авторы

Даты

1980-05-05—Публикация

1976-12-20—Подача