(54) УСТРОЙСТВО ДЛЯ РОТАЦИОННОТЮ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационной обработки тонкостенных цилиндрических деталей | 1978 |

|

SU880564A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

| Устройство для ротационного выдавливания трубчатых деталей | 1977 |

|

SU774691A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Раскатная головка для ротационного выдавливания | 1975 |

|

SU645732A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Устройство для ротационной обработки полых изделий | 1980 |

|

SU863082A1 |

Изобретение относится к области обработки металлов, давле ниеи.

Известно устройство для ротационного выдавливания тонкостен ных тр;убчатых деталей, содержащее корпус с закрепленными в нем по меньшей мере двумя последовательно расположенными матрицами, снабженными механизмами рогули ровки положения их рабочих элементов относительно заготовки.

Однако в известном устройст-т ве не могут быть получены качественные детали при выдавливании со значительными степенями деформации.

Для улучшения качества деталей предлагаемое устройство снабжено съемником деталей, закрепленным на корпусе с возможностью поворота, каждая из матриц выполнена в виде подвижной в осевом направлении и неподвижной втулок, снабженных подвижными сепаратора- I

|ми, в которых размещены- рабочие элементы, а каждый из механиз мов регулировки положения рабочих элементов относительно заготовки выполнен в виде микрометрической гайки, взаимодействующей с под вижнои втулкой, причем механизм регулировки матрицы, контактирующей с заготовкой последней, снабжен фиксатором, который взаимодействует с упором, установленным на корпусе.

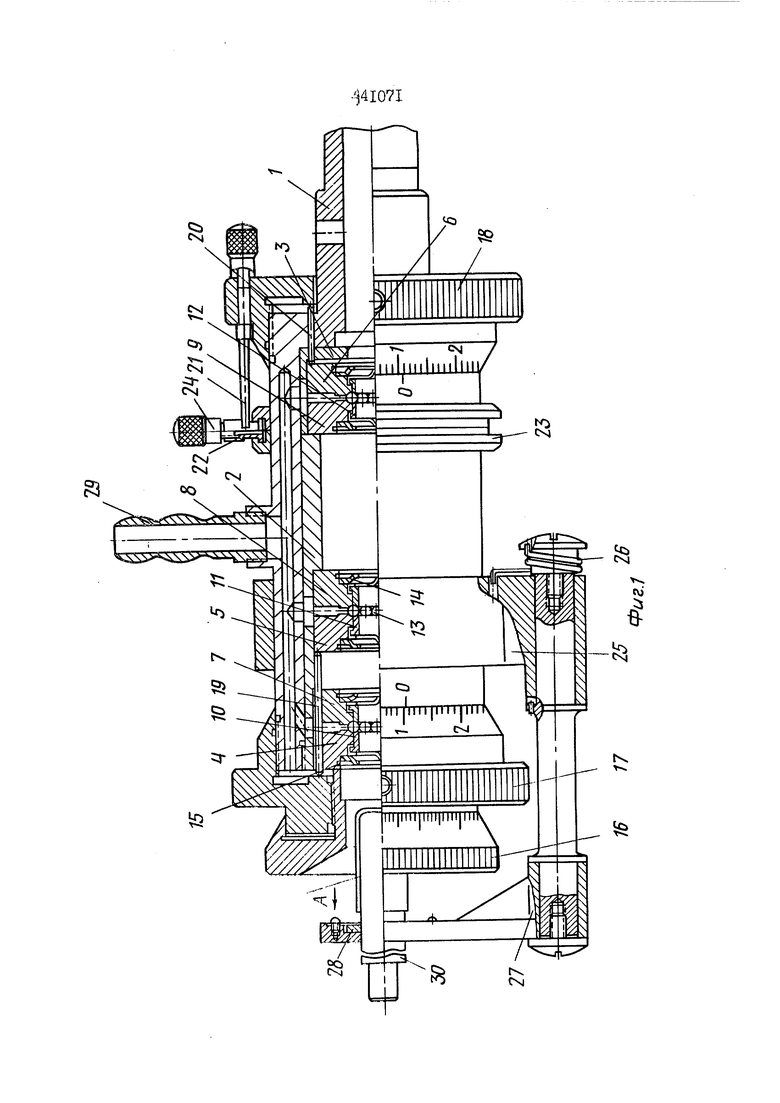

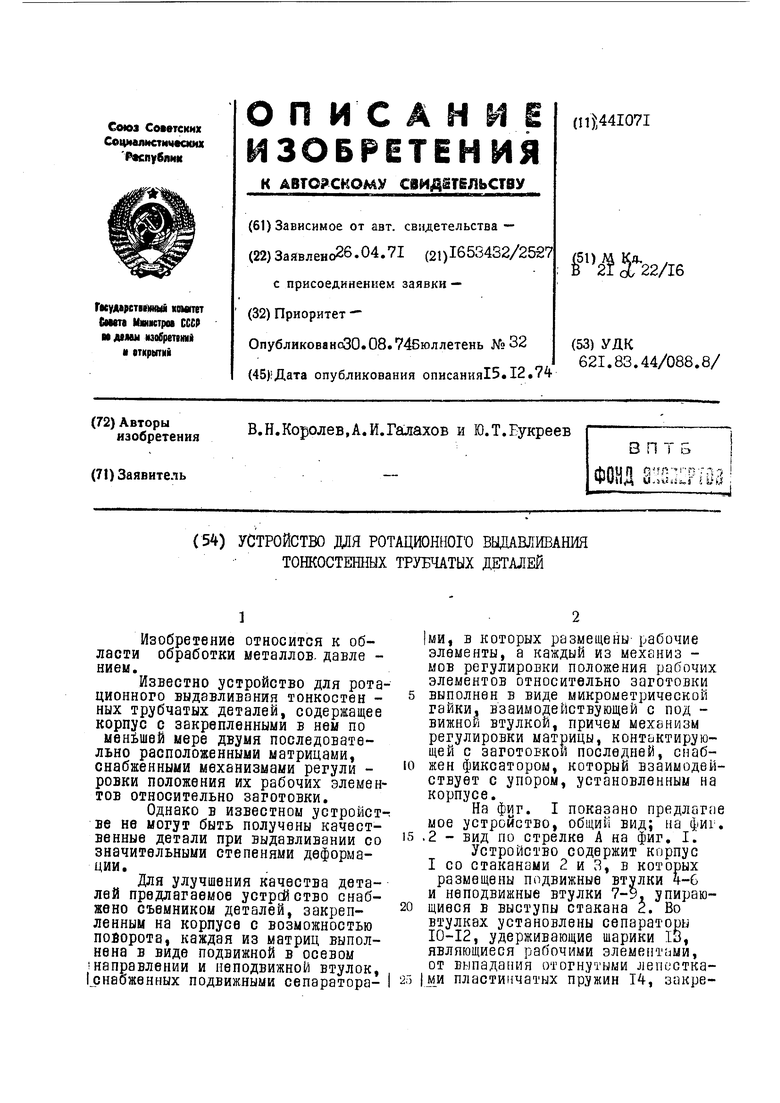

На фиг. I показано предлагпе мое устройство, общий вид; на фиг.

.2 - вид по стрелке А на фиг. I.

Устройство содержит корпус

I со стаканами 2 и 3, в которых

размещены подвижные втулки 4-G

и неподвижные втулки 7-9. упирающиеся в выступы стакана 2. Во втулках установлены сепараторы 10-12, удерживающие шарики 15, являющиеся рабочими элементами, от выпада 1ия отогнутыми лепестками пластинчатых пружин 14, закрепленных стопоснымй кольцами 15.

Для настройки матриц на заданный рабочий диаметр служат .микрометрические гайки 16-18, установленные на корпусе I и воз действующие через штифты 19 и 20 (гайки 17, 18) или непосредственно (гайка 16) на подвижные втулки 5,6 и 4 соответственно, перемещающие шарики 13.

Гайка 18 снабжена фикса тором 21. взаимодействующим с ползушкой 22, закрепленной в Т-образном пазу скобы 23 посредством упора 24.

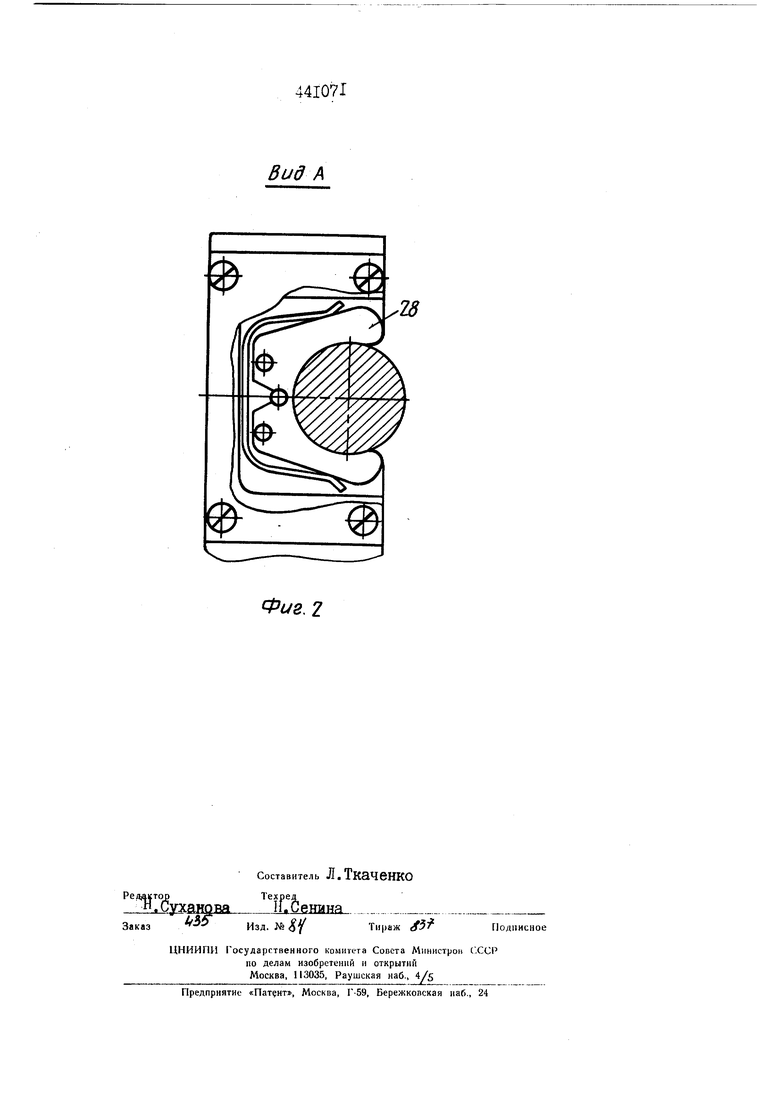

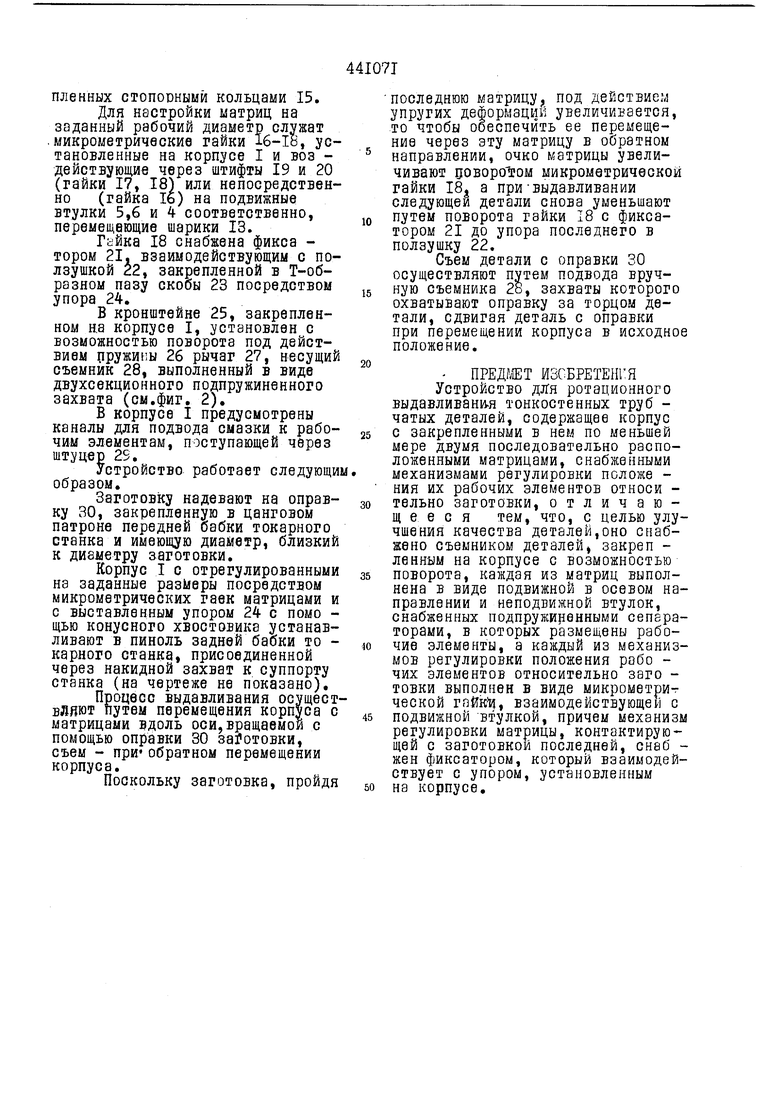

В кронштейне 25, закрепленном на корпусе I, установлен с возможностью поворота под действием пружины 26 рычаг 27, несущий съемник 28, выполненный в виде двухсекционного подпружиненного захвата (см.фиг, 2).

В корпусе I предусмотрены каналы для подвода смазки к рабочим элементам, поступающей чбрез штуцер 25.

Устройство работает следующим образом.

Заготовку надевают на оправку 30, закрепленную в цанговом патроне передней бабки токарного станка и имеющую диаметр, близкий к диаметру заготовки.

Корпус I с отрегулированными на заданные размеры посредством микрометрических гаек матрицами и с выставленным упором 24 с помо щью конусного хвостовика устанавливают в пиноль задней бабки то карного станка, присоединенной через накидной захват к суппорту станка (на чертеже не показано).

Процесс выдавливания осуществляют путем перемещения корпуса с матрицами вдоль оси,вращаемой с помощью оправки 30 за отовки, съем - при обратном перемещении корпуса.

Поскольку заготовка, пройдя

последнюю матрицу, под действие;/ упругих деформаций увеличиБвется, то чтобы обеспечить ее перемещение через эту матрицу в обратном направлении, очко матрицы увеличивают ijOBOpolpOM микрометрической гайки 18| а при выдавливании следующей детали снова уменьшают путем поворота гайки 18 с фиксатором 21 до упора последнего в ползушку 22.

Съем детали с оправки 30 осуществляют путем подвода вручную съемника 28, захваты которого охватывают оправку за торцом детали, сдвигая деталь с оправки при перемещении корпуса в исходное положение.

- ПРЕДМЕТ ИЗСБРЕТЕН1:Я Устройство для ротационного выдавливан14.я тонкостенных труб чатых деталей, содержащее корпус с закрепленными в нем по меньшей мере двумя последовательно расположенными матрицами, снабженными механизмами регулировки положа ния их рабочих элементов относи тельно заготовки, отличающееся тем, что, с целью улучшения качества деталей,оно снабжено съемником деталей, закреп ленным на корпусе с возможностью поворота, каждая из матриц выполнена в виде подвижной в осевом направлении и неподвижной втулок, снабженных подпружиренными сеператорами, в которых размещены рабочие элементы, а каждый из механизмов регулировки положения робо чих элементов относительно заго товки выполрюн в виде микрометрической гойки, взаимодействующей с подвижной втулкой, причем механизм регулировки матрицы, контактирующей с заготовкой последней, снаб жен фиксатором, который взаимодействует с упором, установленным на корпусе.

Вид fi

Фиг, 2

Авторы

Даты

1974-08-30—Публикация

1971-04-26—Подача