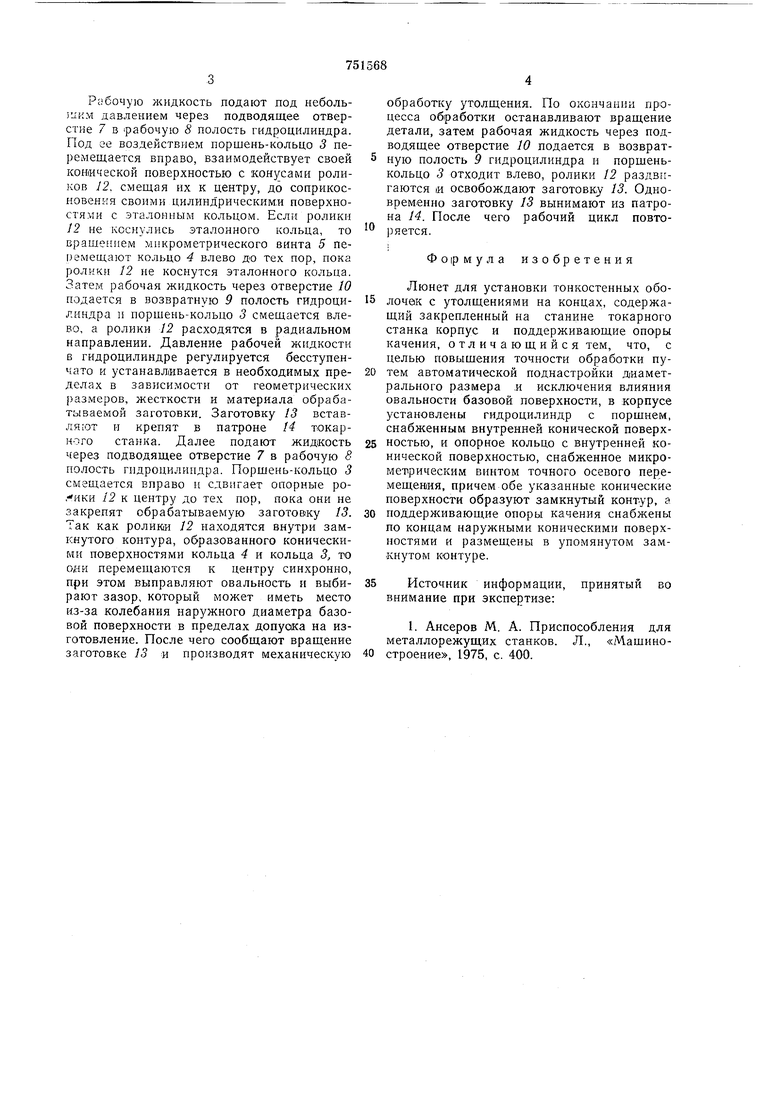

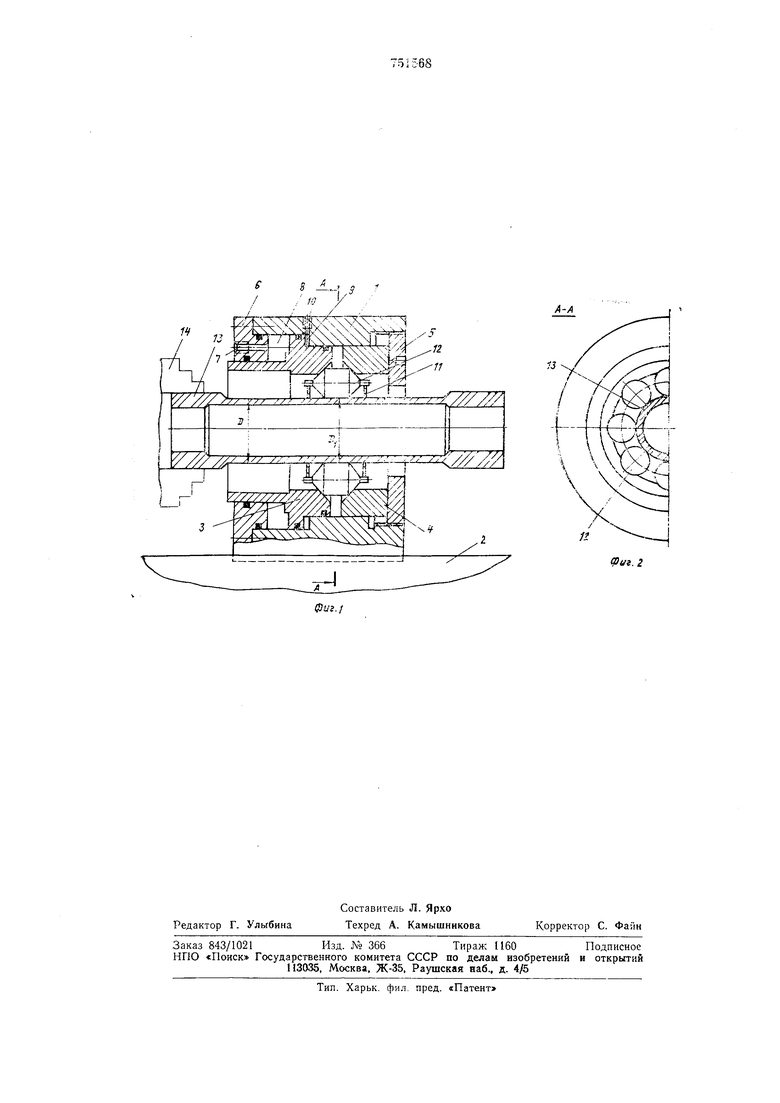

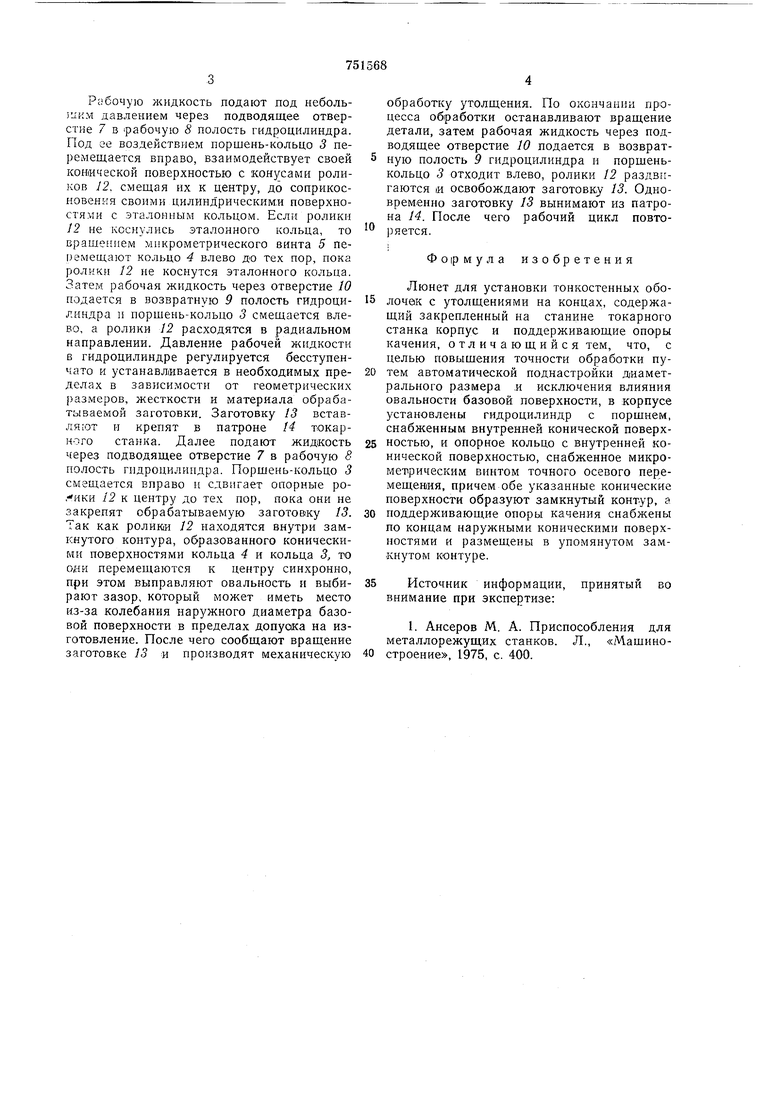

Изобретение относится к области, Станкостроения и может быть .использовано при токарной обработке тонкостенных оболочек с утолщения.м.и па концах. Известно устройство, содержащее корпус « установленные в нем подде(рж,ивающие опоры качения 1. Иедостатком устройства является низкая точность обработки. Предложенное устройство повышает точность обработки путем автоматической поднастройки на диаметральный размер и исключения влияния овальности базовой поверхности. С этой целью в корпусе установлены гидроцилиндр с поршнем, снабженньш внутренней конической поверхностью, и апорное кольцо с внутренней конической поверхностью, снабженное млкрометричеС1ШМ )впнтом точного осевого перемещения, причем обе конические .поверхности образуют замкнутый контур, а поддерживающие опоры -качения снабжены по .концам на.ружным;и коническими поверхностями и размещены в упомянутом замкнутом контуре. На фиг. I представлено устройство, разрез; на фиг. 2 - разрез по А-Л на фиг. 1. Устройство состоит из корпуса / гидроцилиндра, закрепленного на станине 2 токарного станка. В расточку корпуса / вмонтированы два опорных кольца 5 и 4 с внутренними коническими поверхностями, причем кольцо 3 служит одновременно поршнем гидроцилиндра, а кольцо 4 имеет возможность перемещаться в осевом направлении с помощью микрометрического винта 5. Полость силового цилиндра ограничивается с передней стороны фланцем 6 с подводящим отверстием 7 в рабочую полость 8 лидроцилиндра. В возвратную полость 9 гидроцилиндра жидкость подается через подводящее отверстие 10. Внутри замкнутого контура, образованного внутренними коническими поверхностями колец 3 и 4, размещены закрепленные в сепараторе У/ опоры роликов 12, снабженных по концам наружными коническими поверхностями и поддерживающих заготов-ку 13. Кроме того, заготовка 13 крепится в патроне 14 токарного станка. началом работы производят настройку по эталонному кольцу роликов 12 предлагаемого устройства на необходимый диаметральный размер Дь который выбирается несколько -меньще диаметра Д базовой поверхности, следз-ющим образом.

Рабочую жидкость подают под неболь -1км давлением через подводящее отверстие 7 в рабочую 8 полость гидроцилиндра. Под ее воздействием поршень-кольцо 3 перемещается вправо, взаимодействует своей конической поверхностью с конусами роликов 72. смещая их к центру, до соприкосновения своими цилиндрическими поверхностями с эталонным кольцом. Если ролики 12 не коснулись эталонного кольца, то вращением микрометрического винта 5 пеиемещают кольцо 4 влево до тех пор, пока ролики 12 не коснутся эталонного кольца. Затем рабочая жидкость через отверстие 10 подается в возвратную 9 полость гидроцилиндра I поршень-кольцо 3 смещается влево, а ролики 12 расходятся в радиальном направлении. Давление рабочей жидкости в гидроцилиндре регулируется бесступенчато и устанавливается в необходимых пределах в зависимости от геометрических размеров, жесткости и материала обрабатываемой заготовки. Заготовку 13 вставляют и крепят в патроне 14 токарного станка. Далее подают жидкость через подводящее отверстие 7 в рабочую 8 полость гидродилипдра. Поршень-кольцо 3 смещается вправо и сдвигает опорные ро.ики 12 к центру до тех пор, пока они не закрепят обрабатываемую заготовку 13. Так как ролики 12 находятся внутри замкнутого контура, образованного коническими поверхностями кольца 4 и кольца 3, то они перемещаются к центру синхронно, при этом выправляют овальность и выбирают зазор, который может иметь место из-за колебания наружного диаметра базовой поверхности в пределах допуска на изготовление. После чего сообщают вращение заготовке 13 и производят механическую

обработку утолщения. По окончании процесса обработки останавливают вращение детали, затем рабочая жидкость через подводящее отверстие 10 подается в возвратную полость 9 гидроцилиндра и порщенькольцо 3 отходит влево, ролики 12 раздвигаются и освобождают заготовку 13. Одновременно заготовку 13 вынимают из патрона 14. После чего рабочий цикл повторяется.

Фо|рмула изобретения

Люнет для установки тонкостенных оболочек с утолщениями на концах, содержащий закрепленный на станине токарного станка корпус и поддерживающие опоры качения, о т л и ч а ю щ и и с я тем, что, с целью повыщения точности обработки путем автоматической поднастройки диаметрального размера .и исключения влияния овальности базовой поверхности, в корпусе установлены гидроцилиндр с поршнем, снабженным внутренней конической поверхностью, и опорное кольцо с внутренней конической поверхностью, снабженное микроглетрическим винтом точного осевого перемещеаия, причем обе указанные конические поверхности образуют замкнутый контур, а

ноддерживающие опоры качения снабжены по концам наружными коническими поверхностями и размещены в упомянутом замкнутом контуре.

Источник информации, принятый во внимание при экспертизе:

1. Ансеров М. А. Приспособления для металлорежущих станков. Л., «Машиностроение, 1975, с. 400.

s -.,- 3

; io у

A-A 4Г

n

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| СПОСОБ УСТАНОВКИ И ВЫВЕРКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ВАЛОВ | 2010 |

|

RU2436666C2 |

| ШАРОВЫЙ ВРАЩАЮЩИЙСЯ ПЛАНЕТАРНЫЙ ЦЕНТР | 2010 |

|

RU2429108C1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764834A1 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

Авторы

Даты

1980-07-30—Публикация

1977-07-22—Подача