лости, которая Bbinojiiieisa в передней неподвижной плите. Кроме того, рабочие полости цилиндра дожима и плавающего уиора соедипепы между собой.

Введеппе плавающего подпружипенпого упора иозво;1яет устранить затирание поворотпого диска с полуформами отпосительно персдией пеподвпжной плиты, исключить осевое перемещепие механизма заиираипя п произвестп замепу подшип1ип ов ско;1ьжеиия па подщппп п п качения.

Устранеппе осевого перемещения зпачптельпо уменьшает выработку поверхиостей в маслораспределителе, упрощает копструкцпю, позволяет аппулировать подпружипеппый мехаппзм с его нагрузками па систему запирания.

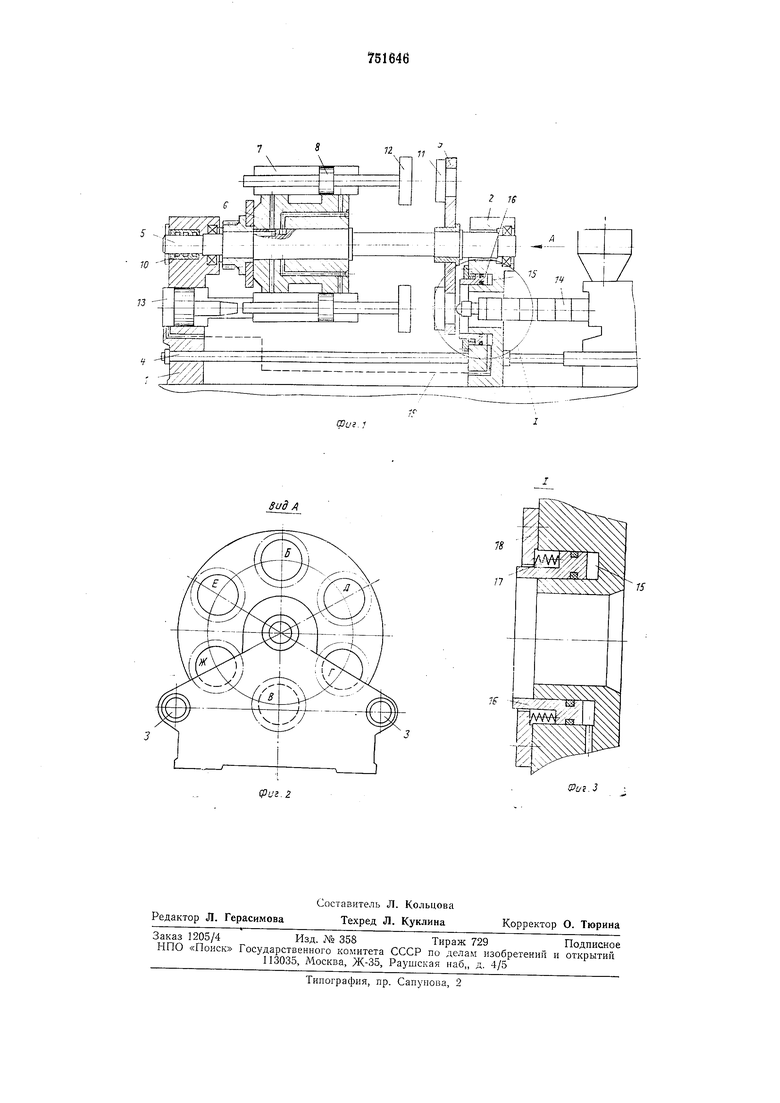

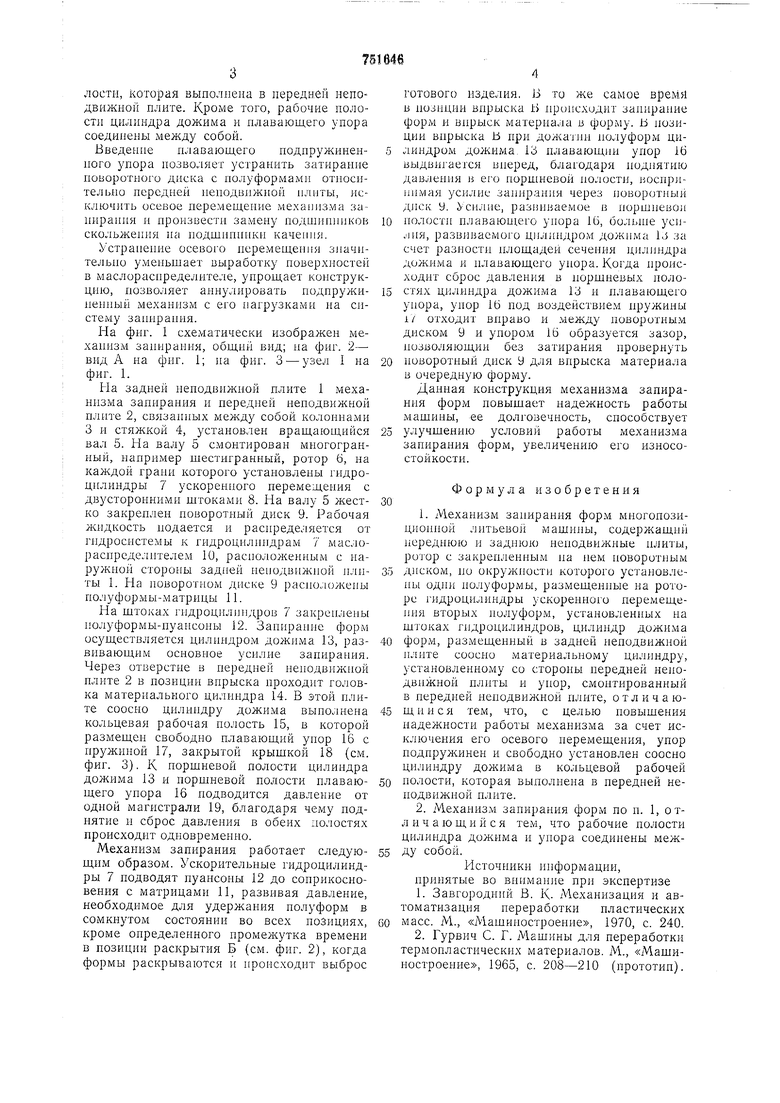

На фиг. 1 схематически изображеп мехаиизм заиираиия, общий вид; па фпг. 2- вид А па фпг. 1; па фиг. 3 - узел I па фиг. 1.

На задией неподвпжпой плите 1 механизма заппрапня и передней ненодвил иой плите 2, связанных между собой колоннами 3 и стяжкой 4, установлен вращающпйся вал 5. На валу 5 смонтирован многогранный, например шестпгранный, ротор 6, на каждой грапп которого устаповлены гндроцнлиндры 7 ускоренного перемещеппя с двусторонними щтоками 8. На валу 5 жестко закреплен поворотный диск 9. Рабочая жидкость нодается и расиределяется от гидросистемы к гидропнл1П1драм 7 маслораснределнте;1ем 10, расиоложенны.ад с иаружиой стороны задней пеиодвижпой плпты 1. На поворотном диске 9 расноложепы нолуфор.мы-матрнцы 11.

На щтоках гндроцнл1П1Дров 7 закреилепы полуформы-пуансоны 12. Занпрапие форм осуществляется пплиидром дожима 13, развивающим осповпое усплпе запирапия. Через отверстие в передпей пеиодвижпой плите 2 в позпцпи впрыска проходит головка материального цплнпдра 14. В этой нлнте сооспо цплппдру дожима выполнепа кольцевая рабочая полость 15, в которой разхмещеп свободно плавающий унор 16 с пружиной 17, закрытой крыщкой 18 (см. фиг. 3). К порщпевой полости цилппдра дожима 13 п порщневой полости плавающего упора 16 подводптся давление от одпой магпстрали 19, благодаря чему поднятие п сброс давлепия в обеих полостях происходит одновремеппо.

Механизм запирапия работает следующим образом. Ускорительные гидроцилиидры 7 подводят пуапсопы 12 до соприкосповения с матрицами И, развпвая давление, необходимое для удержания нолуформ в сомкнутом состоянии во всех позициях, кроме определеппого промежутка времени в позиции раскрытия Б (см. фиг. 2), когда формы раскрываются и происходит выброс

готового изделия. В то же самое время в позиции впрыска 1 происходит заиираппе форм и вирыск материала в форму. В позиции впрыска В при дожатпп нолуформ цплиндром дожима. 13 плавающпп упор 16 выдвигается вперед, благодаря подпятию давлеппя к его поршневой по.чости, воспринимая усилие запнраипя через поворотный дпск 9. Усилие, развиваемое в иоршпевол

полостп плаваюн1,его упора 16, больп1е усплпя, развпваемого цилиндром дожима U за счет разности нлощадеи сечения цил1И1дра дожима и илавающего упора. Когда происходит сброс давления в норщневых иолостях цилиидра дожима 13 и нлавающего уиора, упор 16 под воздействием пружппы а отходит вираво и между новоротным диском 9 и упором 16 образуется зазор, позволяющий без затирания провернуть

поворотпый диск 9 для впрыска материала в очередпую форму.

Дапная конструкция механизма запирання форм новыщает надежность работы мащппы, ее долговечность, способствует

улучщению условий работы мехаиизма запирапия форм, увеличеппю его пзпосостойкости.

Формула изобретения

1.Мехапизм заиирапия фор.м миогопозициоииой литьевой машииы, содержащий иередиюю и задиюю иенодвижные илиты, poiop с закреплеиным па нем поворотпым

диском, по окружности которого устаповлены одни нолуформы, размещенные па роторе 1идроцилиндры ускореиного перемещения вторых полуфор.м, установленных на щтоках гидроцилипдров, цилиндр дожима

форм, размещенный в задней пеподвнжной нлите сооспо материальпому цилиндру, установленному со стороны нередпей неподвпжпой плнты п упор, смоптпрованпый в передпей пеподвижной плпте, отличающпися тем, что, с целью иовышепия падежности работы механизма за счет исключения его осевого иеремещения, упор подпружинен и свободно установлен соосно цнлиидру дожима в кольцевой рабочей

иолости, которая ввпюлиеиа в передпей неиодвижиой плите.

2.Мехаппзм запирания форм по п. 1, отлпчающийся тем, что рабочие полости цилиндра дожнма н унора соединены межДУ собой.

Источники пиформацин, ирипятые во впимание прп экспертизе

1.Завгородпий В. К. Механизацня и автоматизация иереработки пластических

масс. М., «Мащииостроеппе, 1970, с. 240.

2.Гурвич С. Г. Машины для переработки термопластических материалов. М., «Мащипостроепие, 1965, с. 208-210 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1046112A1 |

| Устройство для производства полимерных изделий с металлической стержневой арматурой | 1978 |

|

SU743890A1 |

| Устройство для размыкания формы литьевой машины | 1981 |

|

SU1073116A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Зуборезный полуавтомат для нарезания конических зубчатых колес | 1962 |

|

SU471964A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ЖЕЛЕЗА i | 1971 |

|

SU310331A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Устройство для загрузки сырой покрышки в пресс-форму | 1975 |

|

SU655561A1 |

| Карусельный стол ковочного пресса | 1986 |

|

SU1316850A1 |

Вид А

фиг. 2

18

V

Фиг. 3

Авторы

Даты

1980-07-30—Публикация

1978-05-03—Подача