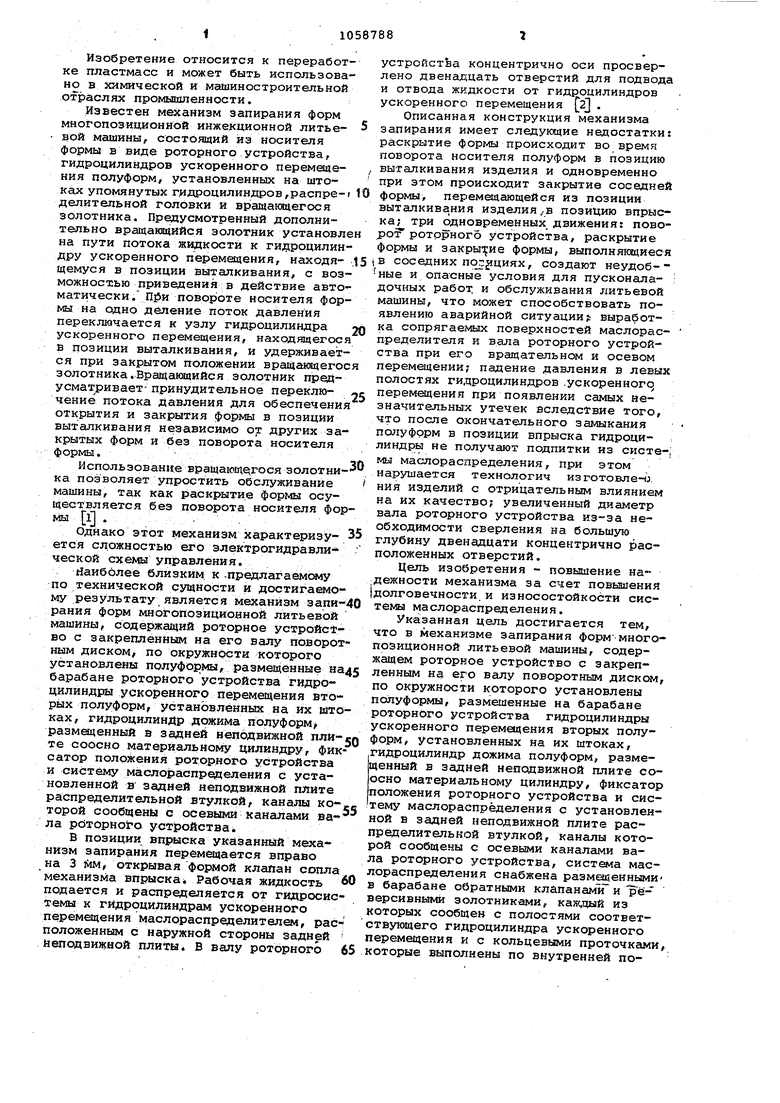

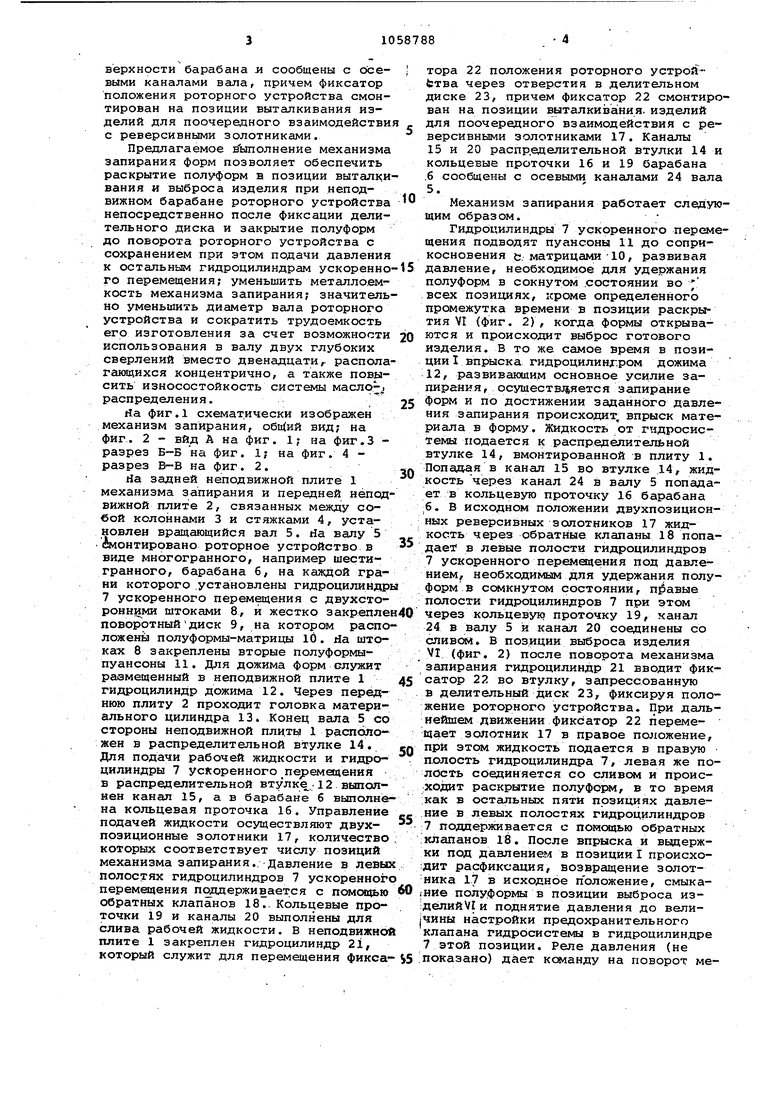

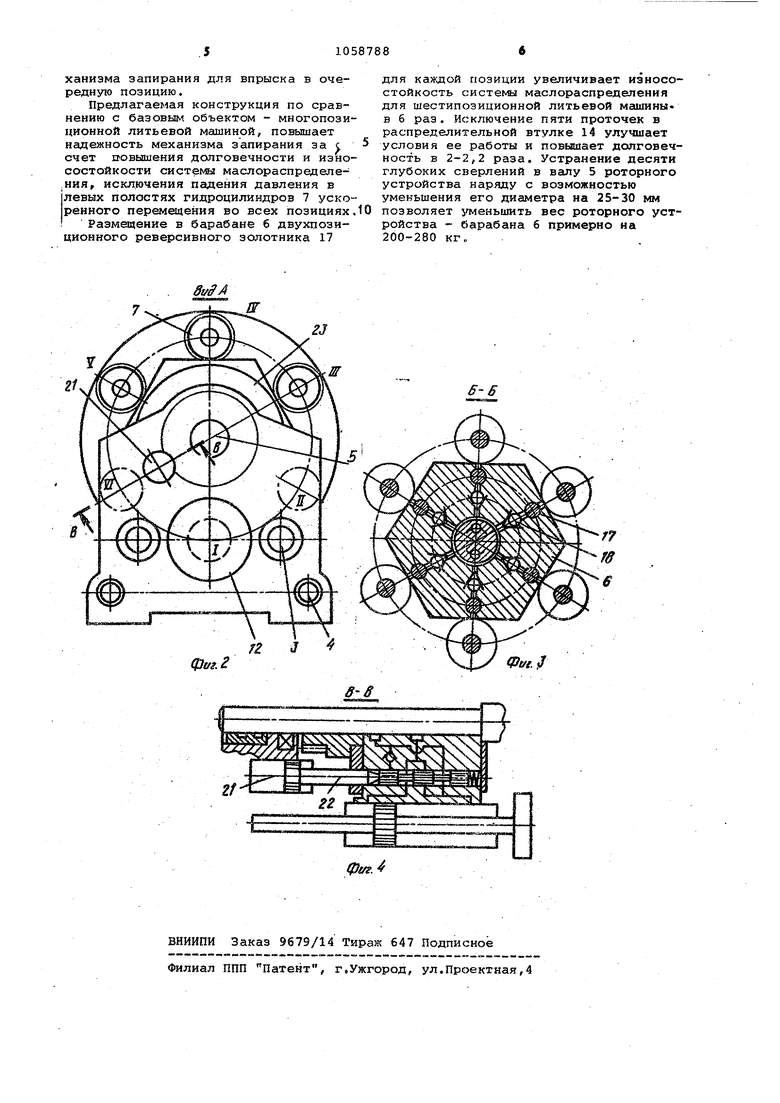

Изобретение относится к переработке пластмасс и может быть использовано в химической и машиностроительной отраслях промышленности. Известен механизм запирания форм многопозиционной инжекционной литьевой машины/ состоящий из носителя формы в виде роторного устройства, гидроцилиндров ускоренного перемвцеНИЛ полуформ, установленных на штоках упомянутых гидроцилиндров,распре-f делительной головки и вращаквдегося золотника. Предусмотренный дополнительно вращающийся зологннк установле на пути потока жидкости к гидродилинДРУ ускоренного перемещения, находящемуся в позиции выталкивания, с возможностью приведения в действие автоматически. повороте носителя формы на одно деление поток давления переключается к узлу гидроцилиндра ускоренного перемещения, нахсяящегося в позиции выталкивания, и удерживается при закрытом положении вращаквдегос золотника. Вращакнцийся золотник предусматривает- принудительное переключение потока давления для обеспечения открытия и закрытия формы в позиции выталкивания независимо от других закрытых форм и без поворота носителя формы. , . Использование вращающегося золотника позволяет упростить обслуживание машины, так как раскрытие формы осуществляется без поворота носителя фор м И , Однако этот механизм характеризуется сложностью его электрогидравлической схемы управления. Наиболее близким, к -предлагаемому по технической сущности и достигаетлому результату является механизм запирания форм многопозйционной литьевой машины, содержащий роторное устройство с закрепленным на его валу поворот ным диском, по окружности которого установлены полуфО мы, размещенные на барабане роторного устройства гидроцилиндры ускоренного перемещения вторых полуформ, установленных на их што ках, гидроцилиндр дожима полуформ размещенный s задней неподвижной плите соосно материальному цилиндру, фик сатор положения роторного устройства и систему маслораспределення с установленной в задней неподвижной плите распределительной втулкой, каналы которой сообщена с осевыми каналами вала pbTopHol-o устройства. В позиции впрыска указанный механизм запирания перемещается вправо на 3 ъШ( открывая формой клапан сопла механизма впрыска Рабочая жидкость подается и распределяется от гидросис темы к гидроцилиндрам ускоренного перемещения маслораспределителем, рас положенным с наружной стороны Задней йеподвижной плиты. В валу роторного устройства концентрично оси просверлено двенадцать отверстий для подвода и отвода жидкости от гидроцилиндров ускоренного перемещения 2 . . Описанная конструкция механизма запирания имеет следующие недостатки раскрытие формы происходит во время поворота носителя полуформ в позицию выталкивания изделия и одновременно при этом происходит закрытие соседней формы, перемещающейся из позиции выталкива ния изделия в позицию впрыска; три одновременных движения; поворо роторного устройства, раскрытие формы и закрытие формы, выполнякжциеся в соседних , создают неудоб- ные и опасные условия для пусконала- ; дочных работ, и обслуживания литьевой машины, что может способствовать появлению аварийной ситуации выработка сопрягаемых поверхностей маслораспределителя и вала роторного устройства при его вращательном и осевом перемвдении падение давления в левых полостях гидроцилнндров .ускоренногс перемещения при появлении самых незначительных утечек вследсЗгвие того, что после окончательного замыкания полуФорм 3 позиции впрыска гидроцилиндры не получают подпитки из систе-, мы маслораопределения, при этом нарушается технолргич изготовле-о нйя изделий с отрицательным влиянием на их качество; увеличенный диаметр вала роторного устройства из-за необходимости сверления на большую глубину двенадцати концентрично расположенных отверстий. Цель изобретения - повышение надежности механизма за счет повышения долговечности и износостойкости системы маслоргюпределения. Указанная цель достигается тем, что в механизме запирания форм многопозиционной литьевой машины, содержащем роторное устройство с закрепленным на его валу поворотным дисксмл, по окружности которого установлены полуформы, размешенные на барабане роторного устройства гидроцилиндры ускоренного перемещения вторых полуформ, установленных на их штоках, гидроцилиндр дожима полуформ, размещенный в задней неподвижной плите соосно материальному цилиндру, фиксатор положения роторного устройства и систему маслораспрёделения с установленной в задней неподвижной плите распределительной втулкой, каналы которой сообщены с осевыми каналами вала роторного устройства, система маслораспрёделения снабжена размеаденнымив барабане о«}ратными клапанами и р еверсивнымИ золотниками, каж,цый из которых сообщен с полостями соответствующего гидроцилиндра ускоренного перемещения и с кольцевыми проточкгини, которые выполнены по внутренней повёрхности барабана я сообщены с Осевыми каналами вала, причем фиксатор положения роторного устройства смонтирован на позиции выталкивания изделий для поочередного взаимодействи с реверсивными золотниками. Предлагаемое выполнение механизма запирания форм позволяет обеспечить раскрытие полуформ в позиции выталки вания и выброса изделия при неподвижном барабане роторного устройства непосредственно после фиксации делительного диска и закрытие полуформ до поворота роторного устройства с сохранением при этом подачи давления к остальным гидроцилиндрам ускоренно го перемещения; уменьшить металло.емкость механизма запирания; значитель но уменьшить вгша роторного устройства и сократить трудоемкость его изготовления за счет возможности использования в валу двух глубоких сверлений вместо двенадцати распола гающихся концентрично, а также повысить износостойкость системы масло распределения., На фиг.1 схематически изображен механизм запирания, обилий вид; на фиг. 2 - вид А на фиг. 1; на фиг.З разрез на фиг. 1; на фиг. 4 разрез В-В на фиг. 2. На задней неподвижной плите 1 механизма запирания и передней непод вижной плите 2, связанных между собой колоннами 3 и стяжками 4, установлен вращающийся вал 5. На валу 5 смонтировано роторное устройство в виде многогранного, например шестигранного, барабана 6, на каждой грани которого .установлены гидроцилиндр 7 ускоренного перемещения с двухсторонними штоками 8, и жестко закрепле поворотный диск 9, на котором распо ложенй полуформы-матрицы 10. На штоках 8 закреплены вторые полуформыпуансоны 11. Для дожима форм служит размещенный в неподвижной плите 1 гидроцилиндр дожима 12. Через переднюю плиту 2 проходит головка материального цилиндра 13. Конец вала 5 со стороны неподвижной пли.ты 1 расположен в распределительной втулке 14. Для подачи рабочей жидкости и гидроцилиндры 7 ускоренного пе эемещения в распределительной втулке. 12 выполнен канал 15, а в барабане б выполне на кольцевая проточка 16. Управление подачей жидкости осуществляют двухпозиционные золотники 17, количество которых соответствует числу позиций механизма запирания.. Давление в левы полостях гидроцилиндров 7 ускоренног перемоцения поддерживается с помощью обратных клапанов 18.. Кольцевые проточки 19 и каналы 20 выполнены для слива рабочей жидкости. В неподвижно плите 1 закреплен гидроцилиндр 21, который служит Для перемещения фикса тора 22 положения роторного устройЬтва через отверстия в делительном диске 23, причем фиксатор 22 смонтирован на позиции выталкивания, изделий для поочередного взаимодействия с реверсивными золотниками 17. Каналы 15 и 20 распределительной втулки 14 и кольцевые проточки 16 и 19 барабана ,6 сообщены с осевыми каналами 24 вала 5. Механизм запирания работает следующим образом. Гидроцилиндры 7 ускоренного перемещения подводят пуансоны 11 до соприкосновения е. матрицами 10, развивая давление, необходимое для удержания полуформ в сокнутом .состоянии во всех позициях, кроме определенного промежутка времени в позиции раскрьгтия VI (фиг. 2), когда формы открываются и происходит выброс готового изделия. В то же самое время в позиции 1 впрыска гидроцилинг.ром дожима 12, развивающим основное усилие запирания , осушеств;1яется запирание форм и по достижении заданного давления запирания происходит, впрыск материала в форму. Жидкость от гидросистемы подается к распределительной втулке 14, вмонтированной в плиту 1. Попадая в канал 15 во втулке ,14, жидкость через канал 24 в валу 5 попадает в кольцевую проточку 16 барабана 6. В исходном положении двухпозиционных реверсивных золотников 17 жидкость через обратные клапаны 18 попадает в левые полости гидроцилиндров 7 ускоренного перемещения под давлением, необходимым для удержания полуформ в ccwKHyTOM состоянии, правые полости гидроцилиндров 7 при этом через кольцевую проточку 19, канал 24 в валу 5 и канал 20 соединены со сливе, в позиции выброса изделия VI (фиг. 2) после поворота механизма запирания гидроцилиндр 21 вводит фиксатор 22 во втулку, запрессованную в делительный диск 23, фиксируя положение роторного устройства. При дальнейшем движении фиксатор 22 перемещает золотник 17 в правое положение, при этом жидкость подается в правую полость гидроцилиндра 7, левая же полость соединяется со сливом и происходит раскрытие полуформ, в то время как в остальных пяти позициях давление в левых полостях гидроцилиндров 7 поддерживается с помощью обратных клапанов 18. После впрыска и вьздержки под давлением в позиции I происхо:дит расфиксация, возвращение золотника 1.7 в исходное положение, смыка(НИв полуформы в позиции выброса из;дёлийVI и поднятие давления до вели1чины настройки предохранительного клапана гидросистемы в гидроцилиндре 7 этой позиции. Реле давления (не показано) дает команду на поворот механизма запирания для впрыска в очередную позицию. Предлагаемая конструкция по сравнению с базовым объектом - многопози ПИОННОЙ литьевой машиной, повышает надежность механизма запирания за счет повышения долговечности и изно состойкости системы маслораспреяеле ния, исключения падения давления в левых полостях гидроцилиндров 7 уско ренного перемещения во всех позициях Размещение в барабане 6 двухпози«ионного реверсивного золотника 17 для каждой позиции увеличивает износостойкость системы маслораспределения для шестипозиционной литьевой меидины в б раз. Исключение пяти проточек в распределительной втулке 14 улучшает условия ее работы и повышает долговечность в 2-2,2 раза. Устранение десяти глубоких сверлений в валу 5 роторного устройства наряду с возможностью уменьшения его диаметра на 25-30 мм позволяет гменьшить вес роторного устройства - барабана 6 примерно на 200-280 кг.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1046112A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1978 |

|

SU751646A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Механизм запирания литьевой машины | 1986 |

|

SU1353636A1 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Механизм запирания форм литьевых машин | 1967 |

|

SU279939A1 |

| Литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1426821A1 |

| Литьевая машина для пластмасс | 1979 |

|

SU839723A1 |

МЕХАНИЗМ ЗАПИРАНИЯ ФОРМ МНОГОПОЗИЦИОННОИ ЛИТЬЕВОЙ МАШИНЫ,, содержащий роторное устройство с закрепленным на его валу поворотн 1м диском, по окружности которого установлены полуформы, размещенные на барабане роторного устройства гидроцилиндры ускоренного перемещения вторых полуформ, установленных на их штоках, гидроцилиндр дожима полуформ, раэмеи ts щенный в задней неподвижной плите coocjH Q:материальному цилиндру, фиксатор положения роторногоустройства и систему маслораспределения с установленной в задней неподвижной плите распределительной втулкой,каналы которой сообщены с осевыми каналами вала роторного устройства,о т л и чающийся тем, что, с целью повышения надежности механизма эа счет повышения долговечности и износостойкости системы маслораспределителя, она снабжена размещенными в барабане обратными клапанами и реверсивными золотниками, каждый из которых сообщен с полостями соответствующего гидроцилиндра ускоренного перемещения и с ; кольцевыми проточками, которые выполиены по внутренней поверхности бараба-/ на и сообщены с осевыми каналами ва- IJ,, ла, причем фиксатор положения роторного устройства смонтирован на позиции выталкивания изделий для. пооче- i редного взаимодействия с реверсивным золотниками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1554808A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гурвич С.Г | |||

| и др | |||

| Машины для переработки термопластических материалов | |||

| М., Машиностроение, 1965, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1983-12-07—Публикация

1982-05-24—Подача