110l6l

Изобретение относится к переработке пластмасс, в частности кмногопозиционным машинам для литья под давлением пластмасс.

Известен механизм запирания форм 5 многопозициоиной литьевой машины, содержащий переднюю и.заднюю неподвижные плиты, роторное устройство с в.алом и закрепленным на нем поворотным диском, по окружности которо- fo го располох ены полуформы, размещенные на барабане роторного устройства, гид- .. роцилиндры ускоренногоперемещения вторых полуформ, установленных на их штоках, гидроцилиндр форм, 5 размещенный в задней неподвижнойплите соосно материальному цилиндру, проходящему через переднюю неподвижную плиту, и упор tij.

В позиции впрыска механизм запира-20 ния перемещается вправо на 3 мм, от-, крывая формой клапан сопла механизма впрыска. Осевое перемещение механизма запирания предусматривается с целью ликвидации затирания поворотно-25 го диска относительно неподвижной плиты, однако его наличие определяет установку подшипников скольхсёния, выработку сопрягаемых с валом роторного устройства поверхностей маслораспре- зо делителя и,возникновение изгибающего момента при перемещении поворотного диска за счет сил трения.

Наиболее близким по технической сущности и дocтигae Юмy результату к изобретению является механизм запирания форм многопозиционнойлитьевой машины, содержащий переднюю и заднюю неподвижные плиты, ротор с закрепленнйм на нем поворотным диском, по окружности которого установлены одни полуформы, размещенные на барабане ротора гидроцилиндры ускоренного перемещения вторых полуформ,установленных на их штоках, ци/риндр дожима форм, смонтированный в задней неподвижной плите соосно -материальному цилиндру, установленному со стороны передней неподвижной плиты, и упор,, размещенный в рабочей полости, котonрая выполнена в передней неподвижной плите и сообщена с источником давления. 2. .В указанно - механизме запирание форм осуществляется цилиндром дожима,55 развивающим основное усилие запирания. Рабочая жидкость подается и распределяется от гидросистемы к гидро122

цилиндрам ускоренного перемещения маслораспределителем, располох енным с задней стороны неподвижной плиты, В передней неподвижной плите соосно цилиндру дожима выполнена кольцевая рабочая полость, в которой размещен свобрдно плавающий кольцевой упор с пружиной, закрытой крышкой. Поршневые полости плавающего упора и цилиндра дожима. связаны с магистралью подачи рабочей ); идкости. Поэтому поднятие и сброс давления о обеих полостях происходит одновременно.

В описанном механизме улучшаются условия работы маслораспределителя и уменьшается выработка сопрягаемых поверхностей благодаря отсутствию осевого перемещения роторного устройства, однако в его конструкции практически трудно обеспечить о каж дои позиции параллельность плоскости поворотного диска и контактирующей с ней при запирании торцевой плоскости подпружиненного упора. Недостаточная параллельность указа| иых плоскостей при поднятии давления в цилиндре дожима и в сообщающейся с ним кольцеаой рабочей полости передней неподвижной плиты вызывает перекос поворотного диска и подпружиненного упора. Перекос поворотного диска определяет наличие воздействия изгибающего момента на вал ротора, а перекос подпружиненного упора вызывает выработку его радиальных поверхносте и сопрягаемых поверхностей кольцевой рабочей полости в передней неподвижной плите. При выработке поверхностей имеет место нарушение герметизации , способствующее появлен 1ю утечек рабочей жидкости

Кроме, того, недостатком данного механизма запирания является значи,тельное ослабление корпуса передней неподвижной плиты в результате выполнения в ней кольцевой рабочей полости, а также необходимость одновременного уплотнения по внутреннему и наружному диаметрам упора.

Целью изобретения является повышение надежности работы механизма за L счет предотвращения перекоса поворотного диска.

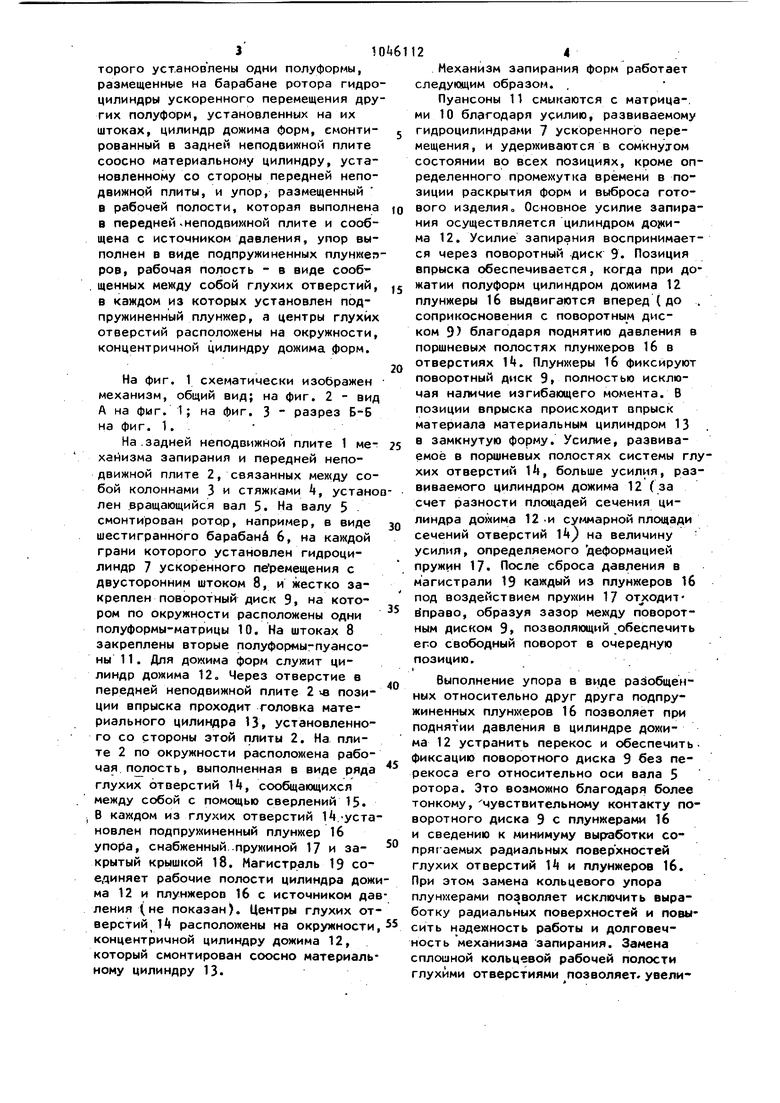

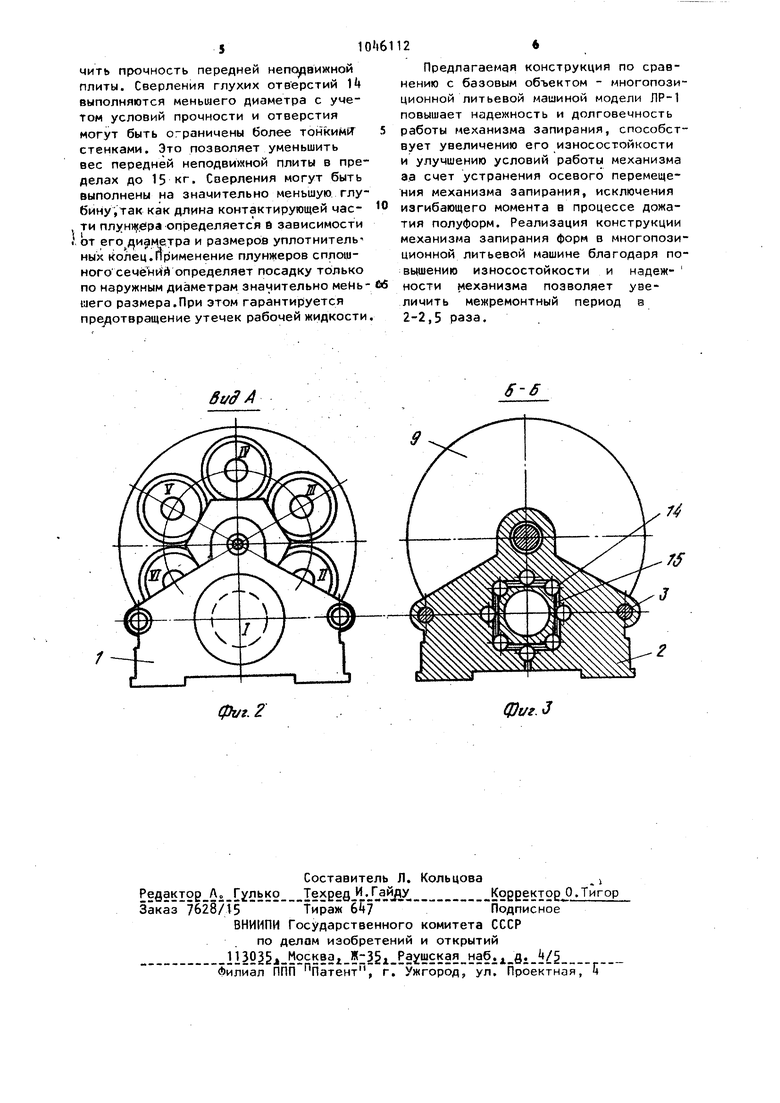

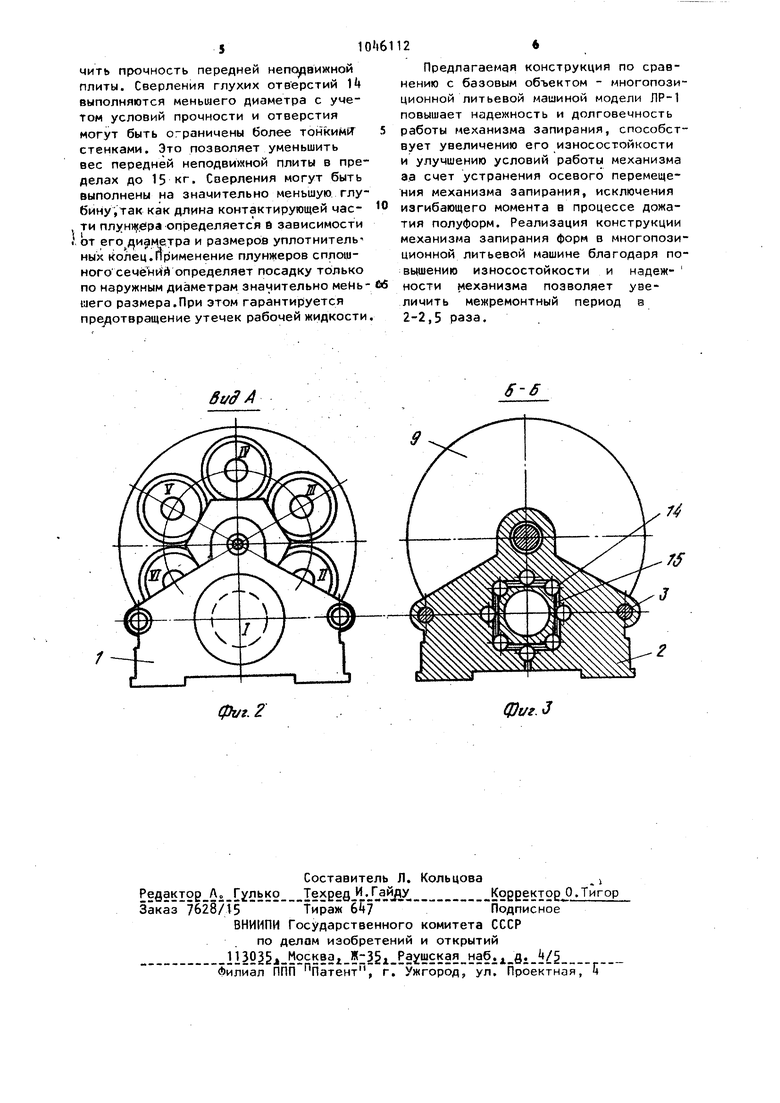

Указанная цель достигается тем, что в механизме запирания форм многопозиционной литьевой машины, содержащем переднюю и заднюю неподвижные плиты, ротор с закрепленным на нем поворотным диском, по окружности ко31торого установлены одни полуформы, размещенные на барабане ротора гидро цилиндры ускоренного перемещения дру гих полуформ, установленных на их штоках, цилиндр дожима форм, смонтированный в задней неподвижной плите соосно материальному цилиндру, установленному со стороны передней неподвижной плиты, и упор, размещенный в рабочей полости, которая выполнена в передней нeпoдвик нoй плите и сообщена с источником давления, упор выполнен в виде подпружиненных плунжеп ров, рабочая полость - в виде сооб, щенных между собой глухих отверстий, в каждом из которых установлен подпружиненный плунжер, а центры глухих отверстий расположены на окружности, концентричной цилиндру дожима форм, На фиг. 1 схематически изображен механизм, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг, 3 разрез Б-Б на фиг. 1. На.задней неподвижной плите 1 механизма запирания и передней неподвижной плите 2, связанных собой колоннами 3 и стяжками Ц, устано лен .вращающийся вал 5. На валу 5 смонтирован ротор, например, в виде шестигранного барабан 6, на каждой грани которого установлен гидроцилиндр 7 ускоренного перемещения с двусторонним штоком 8, и жестко закреплен поворотный диск 9, на котором по окружности расположены одни полуформы-матрицы 10. На штоках 8 закреплены вторые полуформы-пуансоны 11. Для дожима форм служит цилиндр дожима 12 о Через отверстие в передней неподвижной плите 2 vB позиции впрыска проходит головка материального цилиндра 13, установленного со стороны этой плиты 2, На плите 2 по окружности расположена рабочая полость, выполненная в виде ряда глухих отверстий 14, сообщающихся между собой с помощью сверлений 15. В каждом из глухих отверстий 14.-уста новлен подпружиненный плунжер 16 упо0а, снабженный.. 17 и закрытый крышкой 18, Магистраль 19 соединяет рабочие полости цилиндра дож ма 12 и плунжеров 16 с источником да ления ( не показан). Центры глухих от верстий 14 расположены на окружности концентричной цилиндру дожима 12, который смонтирован соосно материаль ному цилиндру 13. 24 Механизм запирания форм работает следующим образом. . Пуансоны 11 смыкаются с матрица-. ми 10 благодаря УСИЛИЮ, развиваемому гидроцилиндрами 7 ускоренного перемещения, и удерживаются в сомкнутом состоянии во всех позициях, кроме определенного промежутка времени в позиции раскрытия форм и выброса готового изделия Основное усилие запирания осуществляется цилиндром до1кима 12. Усилие запирания воспринимается через поворотный диск 9. Позиция впрыска обеспечивается, когда при дожатии полуформ цилиндром дожима 12 плунжеры 16 выдвигаются вперед ( до . соприкосновения с поворотным диском 9) благодаря поднятию давления в поршневых полостях плунжеров 16 в отверстиях 14. Плунжеры 16 фиксируют поворотный диск 9I полностью исключая наличие изгибающего момента. В позиции впрыска происходит впрыск материала материальным цилиндром 13 . в замкнутую форму. Усилие, развиваемое в поршневых полостях системы глу хих отверстий 14, больше усилия, развиваемого цилиндром дожима 12 (за счет разности площадей сечения цилиндра дожима 12 и суммарной площади сечений отверстий 14 на величину усилил, определяемого деформацией пружин 17. После сброса давления в магистрали 19 каждый из плунжеров 16 под воздействием прухчин 17 от ходитёправо, образуя зазор меиду поворотным диском 9, позволяющий обеспечить его свободный поворот в очередную позицию. IВыполнение упора в виде разобщенных относительно друг друга подпружиненных плунжеров 16 позволяет при поднятии давления в цилиндре дожима 12 устранить перекос и обеспечить, фиксацию поворотного диска 9 без перекоса его относительно оси вала 5 ротора. Это возможно благодаря более тонкому, чувствительному контакту поворотного диска 9 с плунжерами 16 и сведению к минимуму вырчаботки сопрягаемых радиальных поверхностей глухих отверстий 14 и плунжеров 16. При этом замена кольцевого упора плунжерами позволяет исключить выработку радиальных поверхностей и повысить надежность работы и долговечность механизма запирания. Замена сплошной кольцевой рабочей полости глухими отверстиями позволяет, увеличить прочность передней непорвижной плиты. Сверления глухих отверстий Ц выполняются меньшего диаметра с учетом условий прочности и отверстия могут быть о-раничены более тон1киМЕТ стенками. Это позволяет уменьшить вес передней неподви хной плиты в пределах до 15 кг. Сверления могут быть выполнены на значительно меньшую глубину , так как длина контактирующей час, ти пяун)ера определяется а зависимости от его и метра и размеров уплотнитель ных Колец.Применение плунжеров сплошного сечений определяет посадку только по наружным диаметрам значительно меИьшего размера.При этом гарантируется предотвращение утечек рабочей жидкости Предлагаемая конструкция по сравнению с базовым объектом - многопозиционной литьевой машиной модели ЛР-1 повышает надежность и долговечность работы механизма запирания, способствует увеличению его износостойкости и улучшению условий работь механизма аа счет устранения осевого перемещения механизма запирания, исключения изгибающего момента в процессе дожатия полуформ. Реализация конструкции механизма запирания форм в многопозиционной литьевой машине благодаря повышению износостойкости и надежности механизма позволяет увеличить межремонтный период в 2-2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1978 |

|

SU751646A1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Механизм запирания литьевой машины | 1986 |

|

SU1353636A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Механизм запирания форм литьевых машин | 1967 |

|

SU279939A1 |

| Механизм запирания форм литьевой машины | 1971 |

|

SU441157A1 |

| Механизм запирания вертикальной литьевой машины | 1990 |

|

SU1761529A1 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

МЕХАНИЗМ ЗАПИРАНИЯ ФОРМ МНОГОПОЗИЦИОННОЙ ЛИТЬЕВОЙ МАШИНЫ, 00держащи11 переднюю и заднюю неподвижные плиты, ротор с закрепленным на нем поворотным диском, по окружности которого установлены одни полуформы, размещенные на барабане ротора гидроцилиндры ускоренного перемещения других полуформ, установленных , на их штоках, цилиндр доиима форм, смонтированный в задней неподвижной плите соосно 4aтepиaльнoмy цилиндру, установленному со стороны передней неподвижной плиты, и упор, размещенный в рабочей полости, которая выпол нена в передней неподвик(ной плите и сообщена с источником давлениц, о тличающийся тем, что, с целью повышения надежности работы механизма за счет предотвращения перекоса поворотного диска, упор выполнен 8 виде подпружиненных плунжеров, рабочая полость - в виде сообщенных между собой глухих отверстий, в каж(Л дом из которых установлен подпружиненный плунжер, а центры глухих отверстий расположены на окружности концентричной цилиндру дожима форм.

фуг. 2

фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвиц С.Г.о и др | |||

| Машины для переработки термопластимеских материалов | |||

| М., Машиностроение, 1965 с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1978 |

|

SU751646A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-14—Подача