Изобретение относится .к обработке металлов давлением и может быть использовано при импульсной штамповке трубчатых деталей.

Известно устройство для гидроимпульсной штамповки трубчатых деталей которое содержит матрицу, заходящий в ее полость концентратор давлеяин, имеющий в корпусе осевой канал и сообщенные С- ним радиальные сквозные каналы, выходящие к заготовке, а также уплотнительный элемент, расположенный на наружной поверхности концентратора .

Недостатком известного устройства является то, что при передаче импульсного давления для деформирования трубчатой заготовки по каналу концентратора из-за больших гидравлических потерь формующее давление ниже импульсной нагрузки, образующейся на входе в канал концентратора, что снижает качество формования законцовки трубчатой заготовки.

Целью предлагаемого изобретения является повышение- качестве штамповки законцовок на трубчатой заготовке за счет увеличения динамической нагрузки в зоне формования. ; Для достижения поставленной цели в описываемом устройстве осевой канал концентратора выполнен сужающимся в направлении радиальных каналов. Боковая поверхность концентратора снабжена упругими ограничителями давления, размещенными в кольцевых выемках, выполненных на корпусе за радиальными каналами.

Выполнение внутренней полости канала концентратора сужающейся в сторону дна позволяет повысить импульсное давление в 1,5 - 2 О раза за счет образования в этом канале пересжатой ударной волны. Расположение упругих ограничителей давления между уплотнительным элементом и радиальными каналами обеспечивает снижение ударной нагрузки на уплотнительный элемент, за счет чего повышается его стойкость. Кроме того, упругие ограничители давления в совокупности с уплотнительным элементом исключают потери импульсного давления при стремлении жидкости пройти в зазор между заготовкой и наружной поверхностью концентратора.

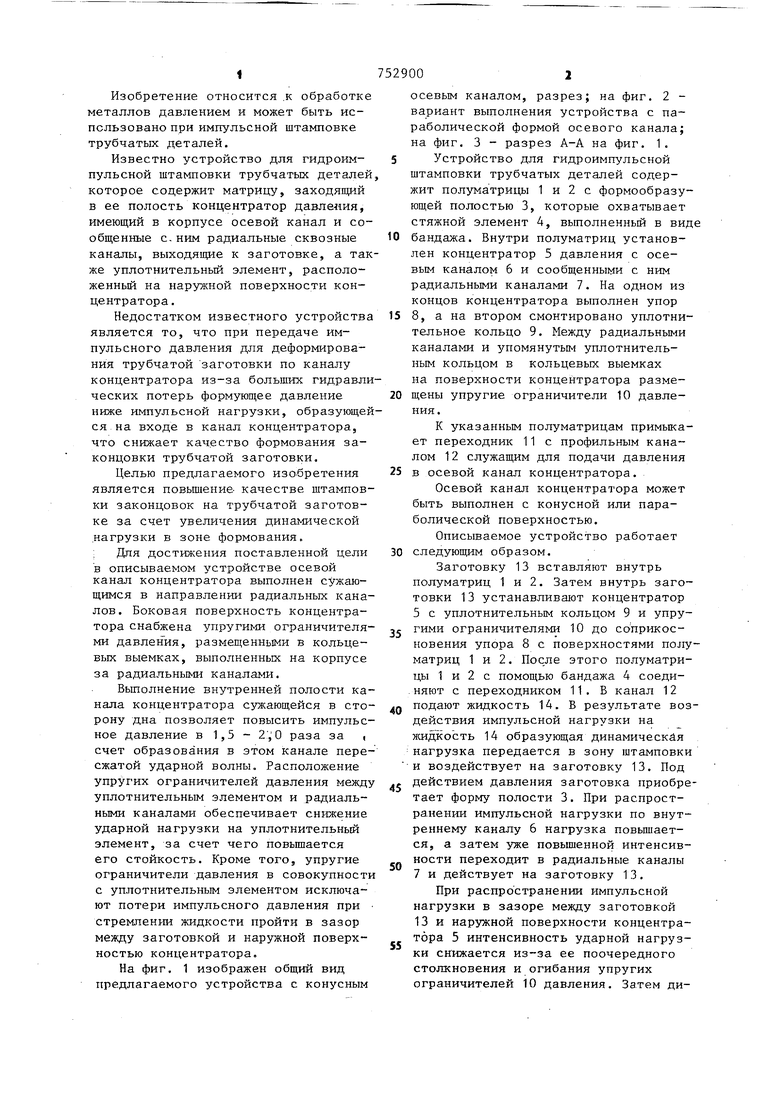

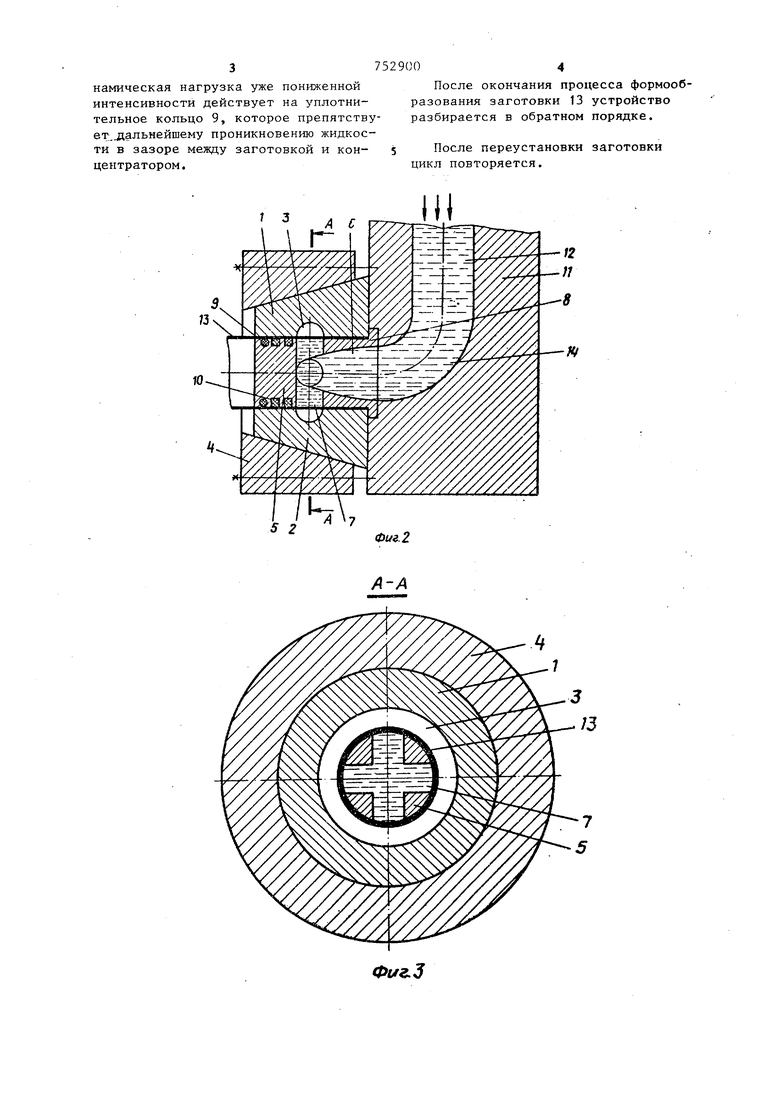

На фиг. 1 изображен общий вид предлагаемого устройства с конусным

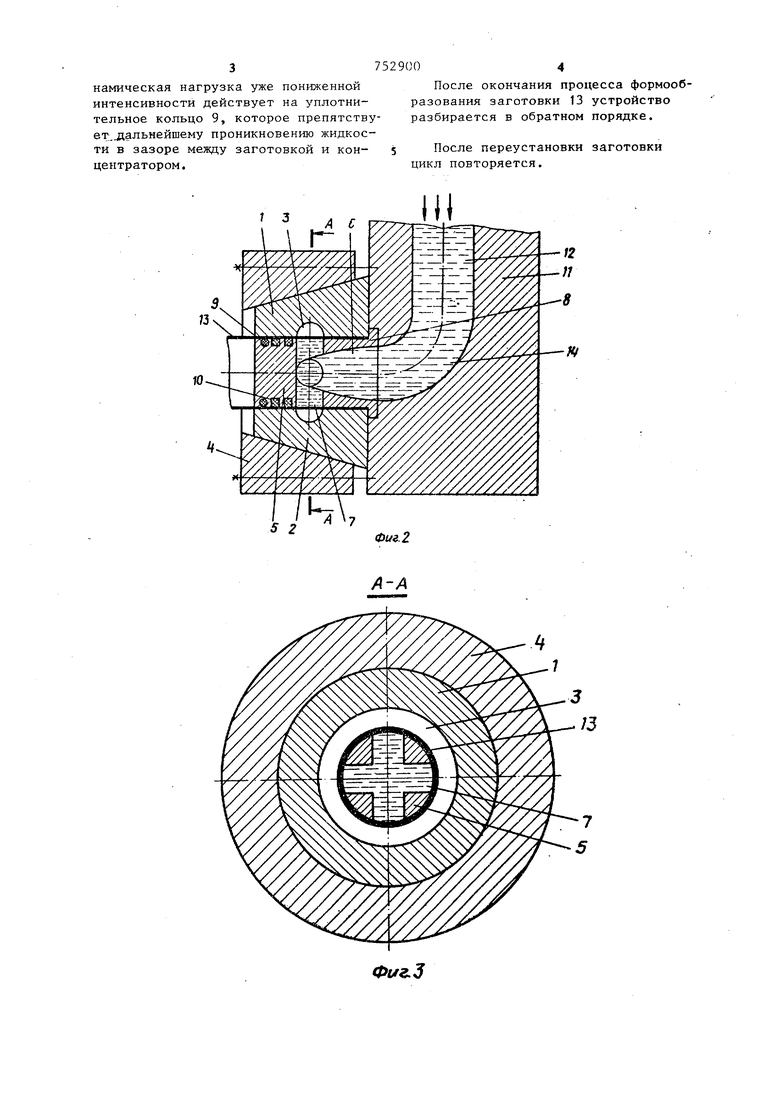

осевым каналом, разрез; на фиг. 2 вариант выполнения устройства с параболической формой осевого канала; на фиг. 3 - разрез А-А на фиг. 1.

Устройство для гидроимпульсной штамповки трубчатых деталей содержит полуматрицы 1 и 2 с формообразующей полостью 3, которые охватывает стяжной элемент 4, выполненный в виде

бандажа. Внутри полуматриц установлен концентратор 5 давления с осевым каналом 6 и сообщенными с ним радиальными каналами 7. На одном из концов концентратора выполнен упор

8, а на втором смонтировано уплотнительное кольцо 9. Между радиальными каналами и упомянутым уплотнительным кольцом в кольцевых выемках на поверхности концентратора размещены упругие ограничители 10 давления .

К указанным полуматрицам примыкает переходник 11 с профильным каналом 12 служащим для подачи давления

в осевой канал концентратора.

Осевой канал концентратора может быть выполнен с конусной или параболической поверхностью.

Описываемое устройство работает

следующим образом.

Заготовку 13 вставляют внутрь полуматриц 1 и 2. Затем внутрь заготовки 13 устанавливают концентратор 5 с уплотнительным кольцом 9 и упругими ограничителями 10 до соприкосновения упора 8 с поверхностями полуматриц 1 и 2. После этого полуматрицы 1 и 2 с помощью бандажа 4 соединяют с переходником 11. В канал 12

подают жидкость 14. В результате воздействия импульсной нагрузки на жидкость 14 образующая динамическая нагрузка передается в зону штамповки и воздействует на заготовку 13. Под

действием давления заготовка приобретает форму полости 3. При распространении импульсной нагрузки по внутреннему каналу 6 нагрузка повьшается, а затем уже повышенной интенсивности переходит в радиальные каналы 7 и действует на заготовку 13.

При распространении импульсной нагрузки в зазоре между заготовкой 13 и наружной поверхности концентратора 5 интенсивность ударной нагрузки снижается из-за ее поочередного столкновения и огибания упругих ограничителей 10 давления. Затем ди

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

| Штамп для вытяжки | 1980 |

|

SU889208A1 |

| Устройство для штамповки полых зигзагообразных изделий из трубчатых заготовок | 1985 |

|

SU1296256A1 |

| Устройство для отбортовки отверстий | 1980 |

|

SU897335A1 |

| Устройство для импульсной гидравлической штамповки | 1979 |

|

SU1139004A1 |

| Устройство для гидроформовки гофрированных труб | 1985 |

|

SU1274804A1 |

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Матрица для гидравлической штамповки | 1986 |

|

SU1391757A1 |

| Устройство для гидравлической формовки трубчатых заготовок | 1977 |

|

SU618160A1 |

УСТРОЙСТВО ДЛЯ ГВДРОИШУЛЬС НОЙ ШТА ШОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ, содержащее матрицу, заходящий в ее полость концентратор давления, имеющий / 7 в корпусе осевой канал и сообщенные с ним радиальные сквозные каналы, выходящие к заготовке, а также уплотнительный элемент, расположенный на наружной поверхности концентратора, отличающееся тем, что, с целью повышения качества штамповки за счет увеличения динамической нагрузки в зоне формования, осевой канал концентратора выполнен сужающимся в направлении, радиальных каналов, а боковая поверхность концентратора снабжена упругими ограничителями давления, размещенными в кольцевых выемках, выполненных на корпусе за радиальными каналами.

| Применение электрогидравлического эффекта в технологических процессах производства Материалы республиканского совещания,выпуск II под ред | |||

| Ю.Е | |||

| Шамарина и др. | |||

| К, 1970, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1986-11-15—Публикация

1979-02-23—Подача