4

00

О

4

Изобретение относится к обработке металлов давлением, в частности к устройствам для гидравлического формования гофрированных труб из трубчатых заготовок.

Цель изобретения - снижение трудоемкости изготовления гофрированных труб.

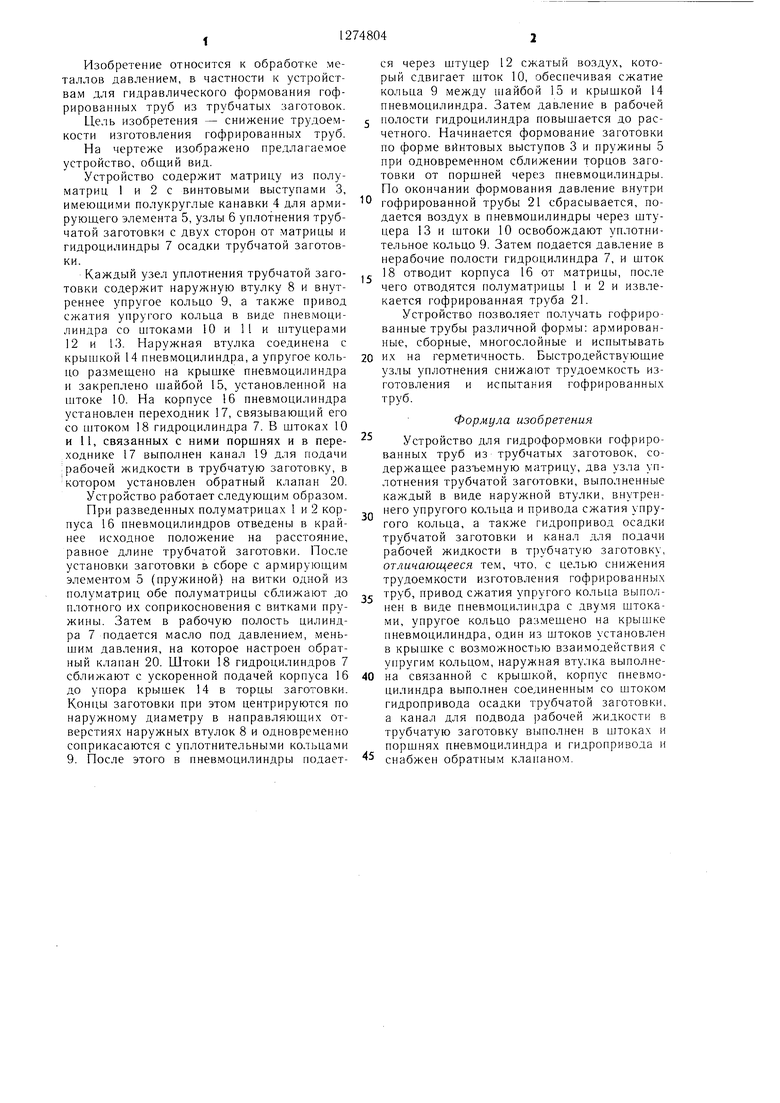

На чертеже изображено предлагаемое устройство, общий вид.

Устройство содержит матрицу из нолуматриц 1 и 2 с винтовыми выступами 3, имеюш,и.ми полукруглые канавки 4 для армирующего элемента 5, узлы 6 уплотнения трубчатой заготовки с двух сторон от матрицы и гидроцилиндры 7 осадки трубчатой заготовки.

Каждый узел уплотнения трубчатой заготовки содержит наружную втулку 8 и внутреннее упругое кольцо 9, а также привод сжатия упругого кольца в виде пневмоцилиндра со штоками 10 и 11 и штуцерами 12 и 13. Наружная втулка соединена с крышкой 14 пневмоцилиндр.а, а упругое кольцо размещено на крыщке пневмоцилиндра и закреплено шайбой 15, установленной на штоке 10. На корпусе 16 пневмоцилиндра установлен переходник 17, связывающий его со штоком 18 гидроцилиндра 7. В штоках 10 и 11, связанных с ними поршнях и в переходнике 17 выполнен канал 19 для подачи рабочей жидкости в трубчатую заготовку, в котором установлен обратный клапан 20.

Устройство работает следующим образом.

При разведенных полуматрицах 1 и 2 корпуса 16 пневмоцилиндров отведены в крайнее исходное положение на расстояние, равное длине трубчатой заготовки. После установки заготовки в сборе с армирующим элементом 5 (пружиной) на витки одной из полуматриц обе полуматрицы сближают до плотного их соприкосновения с витками пружины. Затем в рабочую полость цилиндра 7 подается масло под давлением, меньшим давления, на которое настроен обратный клапан 20. Штоки 18 гидроцилиндров 7 сближают с ускоренной подачей корпуса 16 до упора крышек 14 в торцы заготовки. Концы заготовки при этом центрируются по наружному диаметру в направляющих отверстиях наружнь х втулок 8 и одновременно соприкасаются с уплотнительными кольцами 9. После этого в пневмоцилиндры подается через штуцер 12 сжатый воздух, который сдвигает шток 10, обеспечивая сжатие кольца 9 между шайбой 15 и крышкой 14 пневмоцилиндра. Затем давление в рабочей полости гидроцилиндра повышается до расчетного. Начинается формование заготовки по форме винтовых выступов 3 и пружины 5 при одновременном сближении торцов заготовки от поршней через пневмоцилиндры. По окончании формования давление внутри

0 гофрированной трубы 21 сбрасывается, подается воздух в пневмоцилиндры через штуцера 13 и цтоки 10 освобождают уплотнительное кольцо 9. Затем подается давление в нерабочие полости гидроцилиндра 7, и шток

, 18 отводит корпуса 16 от матрицы, после чего отводятся полуматрицы 1 и 2 и извлекается гофрированная труба 21.

Устройство позволяет получать гофрированные трубы различной формы: армированные, сборные, многослойные и испытывать

0 их на герметичность. Быстродействующие узлы уплотнения снижают трудоемкость изготовления и испытания гофрированных труб.

Формула изобретения

Устройство для гидроформовки гофрированных труб из трубчатых заготовок, содержащее разъемную матрицу, два узла уплотнения трубчатой заготовки, выполненные каждый в виде наружной втулки, внутреннего упругого кольца и привода сжатия упругого кольца, а также гидропривод осадки трубчатой заготовки и канал для подачи рабочей жидкости в трубчатую заготовку, отличающееся тем, что, с целью снижения трудоемкости изготовления гофрированных

труб, привод сжатия упругого кольца выполнен в виде пневмоцилиндра с двумя штоками, упругое кольцо размешено на крышке пневмоцилиндра, один из штоков установлен в крышке с возможностью взаимодействия с упругим кольцом, наружная втулка выполне0 на связанной с крышкой, корпус пневмоцилиндра выполнен соединенным со штоком гидропривода осадки трубчатой заготовки, а канал для подвода рабочей жидкости в трубчатую заготовку вьшолнен в штоках и поршнях пневмоцилиндра и гидропривода и

снабжен обратным клапаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| МАТРИЦА ДЛЯ ФОРМОВАНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ (ВАРИАНТЫ) | 2007 |

|

RU2348528C1 |

| Инструментальный блок вертикальной машины для гидравлического формования сильфонов | 1983 |

|

SU1091963A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Устройство для гидроформовки полых заготовок | 1983 |

|

SU1134261A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

Изобретение относится к устройствам для гофрирования труб и позволяет снизить трудоемкость их изготовления посредством гидроформовки. Устройство выполнено в виде разъемной матрицы, двух узлов уплотнения, имеющих в качестве привода уплотняющих элементов пневматические цилиндры (ПЦ) с двумя щтоками (Ш) каждый, и двух гидроцилиндров, Ш каждого из которых связан с корпусом ПЦ для обеспечения сближения торцов трубы-заготовки. Формующая жидкость под давлением подается через осевые отверстия Ш гидроцилиндра и ПЦ. 1 ил.

| МОЛЕКУЛЫ АНТИ-SIGLEC-9 АНТИТЕЛА | 2020 |

|

RU2833330C1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Секция рекуператора | 1978 |

|

SU798421A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-18—Подача