(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий из порошкообразных полимеров | 1977 |

|

SU766658A2 |

| Аппарат для нанесения полимерных покрытий из дисперсных материалов | 1980 |

|

SU910223A2 |

| Установка для нанесения покрытий из порошкообразных полимеров | 1976 |

|

SU575140A1 |

| Устройство для нанесения полимерного покрытия (его варианты) | 1982 |

|

SU1049119A1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1983 |

|

SU1087188A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| Аппарат для нанесения полимерных покрытий из дисперсных материалов | 1977 |

|

SU654308A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ СНАРЯДА | 2023 |

|

RU2811263C1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

1

Изобретение относится к технике нанесения полимерных покрытий их порошкообразных материалов на полые изделия и может быть использовано в химической и нефтехимической промышленности для защиты от коррозии и износа внутренних и наружных поверхностей трубопроводов и запорной арматуры.

Известна установка по основному авт. св. № 479666 для нанесения покрытий из дисперсных материалов, содержащая резервуар, разделенный пористой перегородкой на рабочую камеру и камеру наддува, выполненной в виде чаши из гибкого материала 1.

Нанесение покрытий в этой установке осуществляется за счет заполнения внутренней полости изделия полимером при изменении объема рабочей камеры. Изменение объема рабочей камеры осуществляется при перемещении перегородки вследствие создания разности давлений в камере наддува и рабочей камере. Он обеспечивает высокую производительность процесса нанесения покрытий на внутреннюю поверхность изделия, имеет несложную конструкцию, а также позволяет значительно увеличить уровень полимера и уменьшить количество загружаемого в рабочую камеру материала. При этом процесс нанесения покрытий на внутреннюю поверхность изделий технологически прост.

Существенным недостатком установки является то, что она обеспечивает нанесенне покрытия только на внутреннюю поверхность изделия.

Целью изобретения является обеспечение возможности одновременного нанесення покрытий из различных материалов на внут10реннюю и наружную поверхности нзделнй.

Поставленная цель достигается тем, что установка для нанесения покрытий из дисперсных материалов, содержащая резервуар, разделенный пористой перегородкой на рабочую камеру и камеру наддува, выполненной в виде чащн из гибкого материала:, снабжена охватывающей рабочую камеру дополнительной рабочей камерой с порнс20 той перегородкой в виде чащи из гибкого материала, отделяющей ее от камеры наддува, которая выполнена диаметром, равным диаметру дополнительной рабочей камеры. Причем дно чащи дополнительной рабочей

камеры может быть выполнено в виде плоской жесткой вставки.

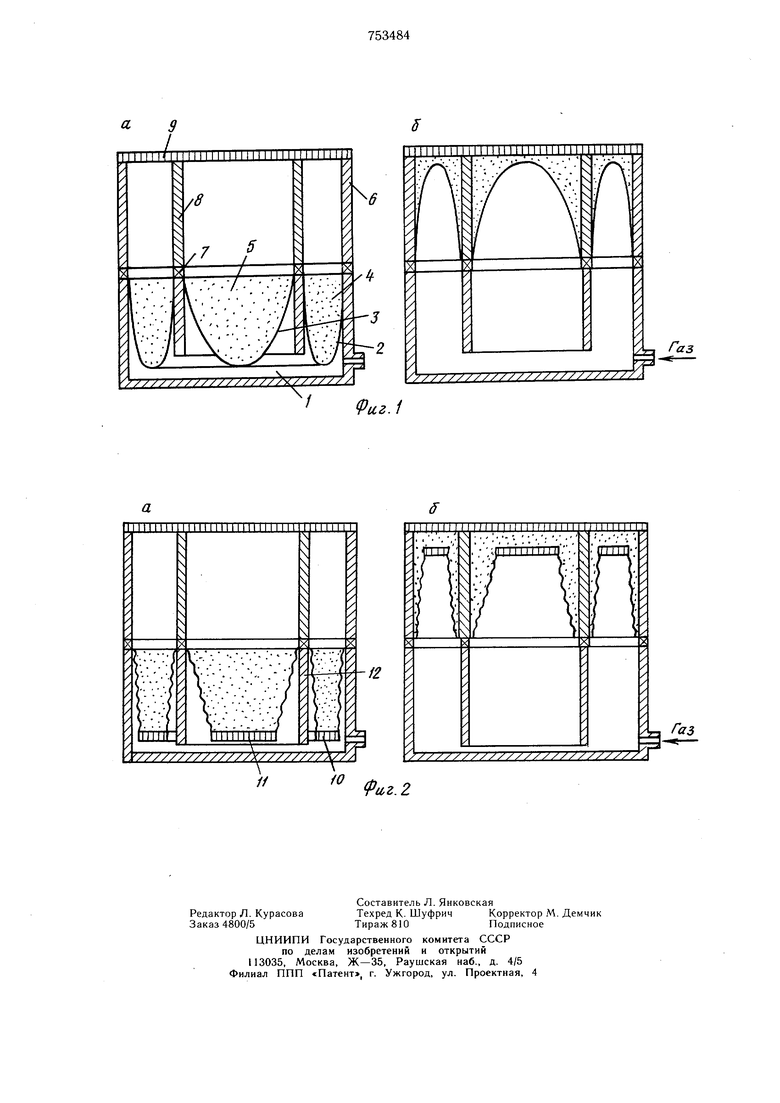

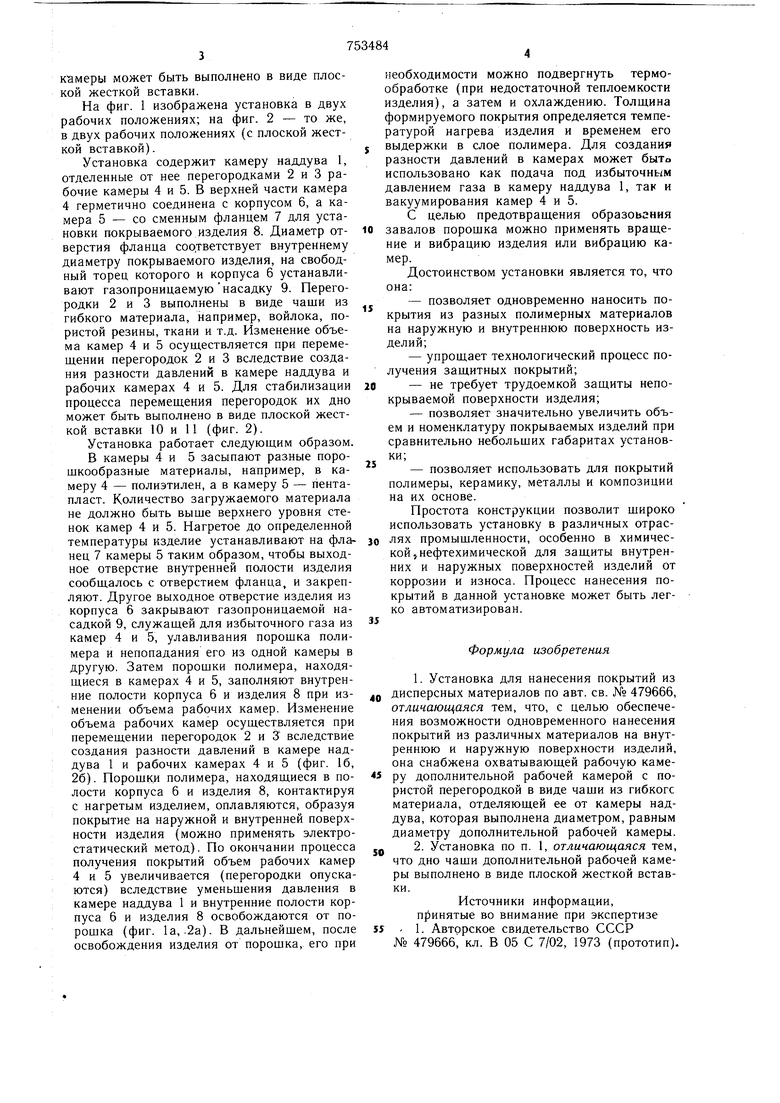

На фиг. 1 изображена установка в двух рабочих положениях; на фиг. 2 - то же, в двух рабочих положениях (с плоской жесткой вставкой).

Установка содержит камеру наддува 1, отделенные от нее перегородками 2 и 3 рабочие камеры 4 и 5. В верхней части камера 4 герметично соединена с корпусом 6, а камера 5 - со сменным фланцем 7 для установки покрываемого изделия 8. Диаметр отверстия фланца соответствует внутреннему диаметру покрываемого изделия, на свободный торец которого и корпуса 6 устанавливают газопроницаемуюнасадку 9. Перегородки 2 и 3 выполнены в виде чаши из гибкого материала, например, войлока, пористой резины, ткани и т.д. Изменение объема камер 4 и 5 осуществляется при перемещении перегородок 2 и 3 вследствие создания разности давлений в камере наддува и рабочих камерах 4 и 5. Для стабилизации процесса перемещения перегородок их дно может быть выполнено в виде плоской жесткой вставки 10 и 11 (фиг. 2).

Установка работает следующим образом. В камеры 4 и 5 засыпают разные порощкообразные материалы, например, в камеру 4 - полиэтилен, а в камеру 5 - пентапласт. Количество загружаемого материала не должно быть выше верхнего уровня стенок камер 4 и 5. Нагретое до определенной температуры изделие устанавливают на фланец 7 камеры 5 таким образом, чтобы выходное отверстие внутренней полости изделия сообщалось с отверстием фланца, и закрепляют. Другое выходное отверстие изделия из корпуса 6 закрывают газопроницаемой насадкой 9, служащей для избыточного газа из камер 4 и 5, улавливания порошка полимера и непопадания его из одной камеры в другую. Затем порошки полимера, находящиеся в камерах 4 и 5, заполняют внутренние полости корпуса 6 и изделия 8 при изменении объема рабочих камер. Изменение объема рабочих камер осуществляется при перемещении перегородок 2 и 3 вследствие создания разности давлений в камере наддува 1 и рабочих камерах 4 и 5 (фиг. 16, 26). Порошки полимера, находящиеся в полости корпуса 6 и изделия 8, контактируя с нагретым изделием, оплавляются, образуя покрытие на наружной и внутренней поверхности изделия (можно применять электростатический метод). По окончании процесса получения покрытий объем рабочих камер 4 и 5 увеличивается (перегородки опускаются) вследствие уменьшения давления в камере наддува 1 и внутренние полости корпуса 6 и изделия 8 освобождаются от порошка (фиг. 1а,-2а). В дальнейшем, после освобождения изделия от порошка, его при

необходимости можно подвергнуть термообработке (при недостаточной теплоемкости изделия), а затем и охлаждению. Толщина формируемого покрытия определяется температурой нагрева изделия и временем его выдержки в слое полимера. Для создания разности давлений в камерах может быто использовано как подача под избыточным давлением газа в камеру наддува 1, так и вакуумирования камер 4 и 5.

С целью предотвращения образования завалов порощка можно применять вращение и вибрацию изделия или вибрацию камер.

Достоинством установки является то, что она:

-позволяет одновременно наносить покрытия из разных полимерных материалов на наружную и внутреннюю поверхность изделий;

-упрощает технологический процесс получения защитных покрытий;

0 - не требует трудоемкой защиты непокрываемой поверхности изделия;

-позволяет значительно увеличить объем и номенклатуру покрываемых изделий при сравнительно небольших габаритах установки;

-позволяет использовать для покрытий полимеры, керамику, металлы и композиции на их основе.

Простота конструкции позволит щироко использовать установку в различных отраслях промыщленности, особенно в химической, нефтехимической для защиты внутренних и наружных поверхностей изделий от коррозии и износа. Процесс нанесения покрытий Б данной установке может быть легко автоматизирован.

Формула изобретения

д дисперсных материалов по авт. св. № 479666, отличающаяся тем, что, с целью обеспечения возможности одновременного нанесения покрытий из различных материалов на внутреннюю и наружную поверхности изделий, она снабжена охватывающей рабочую камеру дополнительной рабочей камерой с пористой перегородкой в виде чаши из гибкого материала, отделяющей ее от камеры наддува, которая выполнена диаметром, равным диаметру дополнительной рабочей камеры.

jp 2. Установка по п. 1, отличающаяся тем, что дно чаши дополнительной рабочей камеры выполнено в виде плоской жесткой вставки.

Источники информации, принятые во внимание при экспертизе

5J -1. Авторское свидетельство СССР

№ 479666, кл. В 05 С 7/02, 1973 (прототип). (Риг. 1

Авторы

Даты

1980-08-07—Публикация

1978-06-30—Подача