3 -9

товить опорные поверхности изделий и т.д Про изводительность оборудования оказывается чрезвычайно низкой из-за потерь времени на переналадку и подготовку поверхностей изделий, а также усложняется обслуживание аппарата и растут требования к квалификации обслуживающего персонала..

Целью изобретения является расширение номенклатуры покрываемых изделий и увеличение производительности.

Указанная цель достигается тем, что в аппарате для нанесения полимерных покрытий из дисперсных материалов фланец для установки изделия выполнен в виде сообщающейся с магистралью сжатого газа полой камеры, стенка которой, обращенная к изделию выполнена из пористого материала.

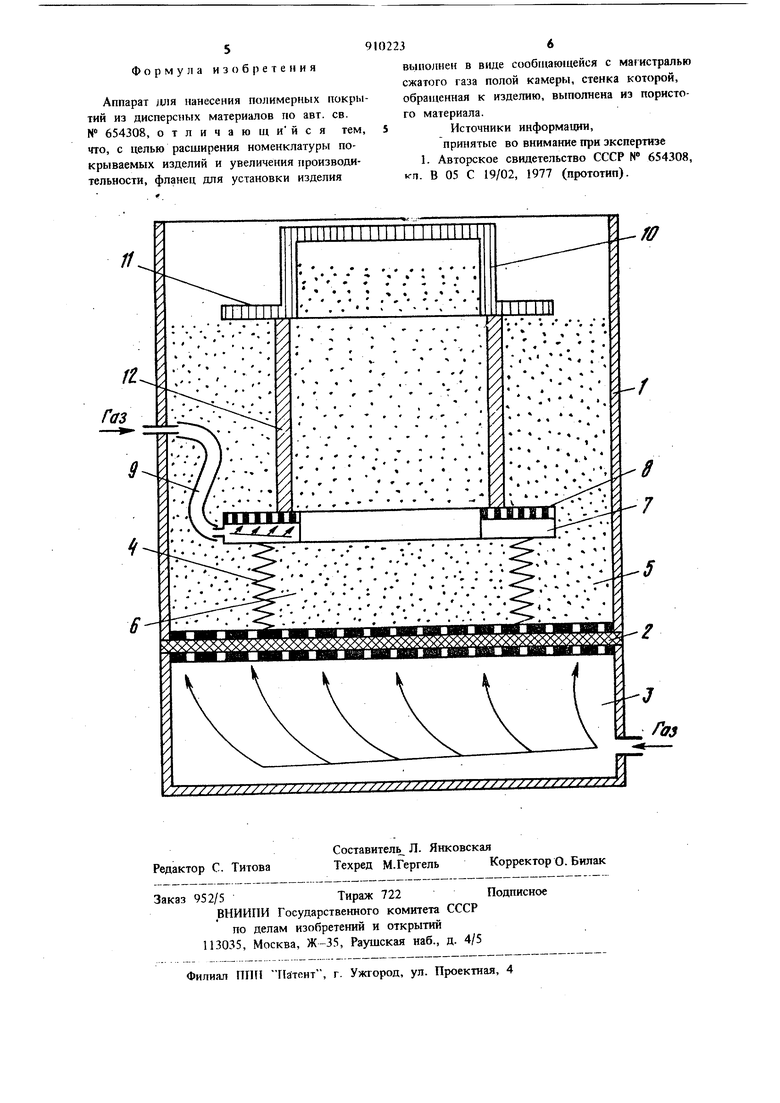

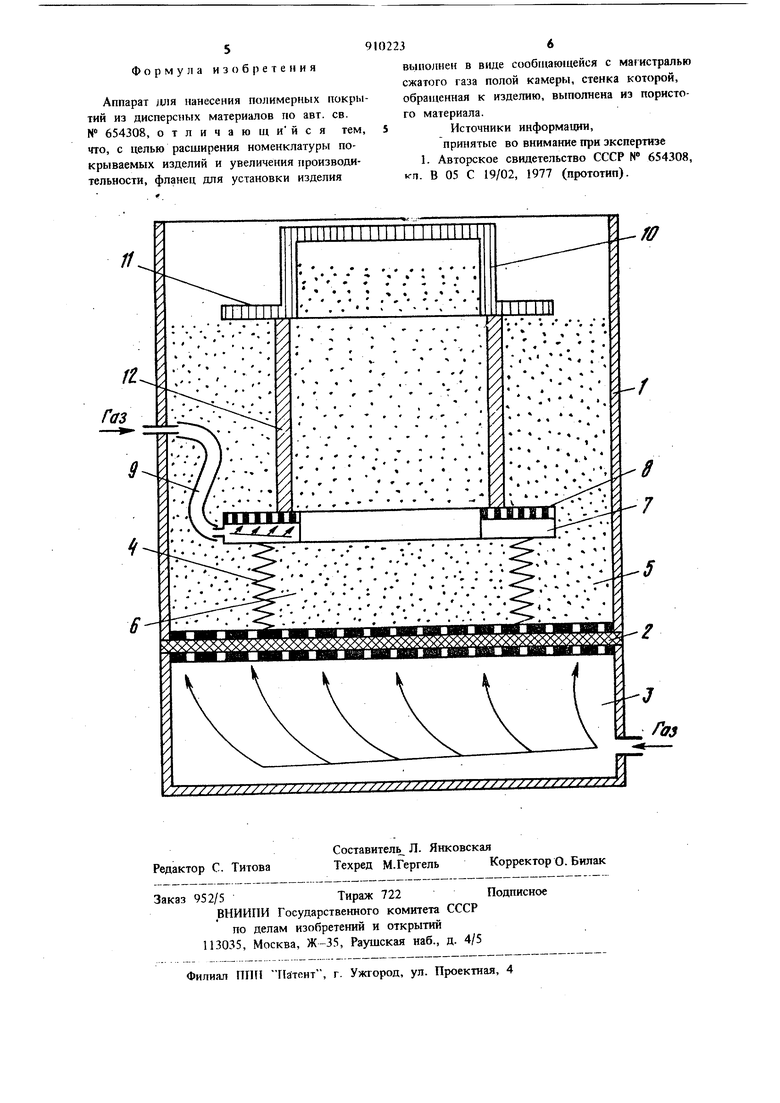

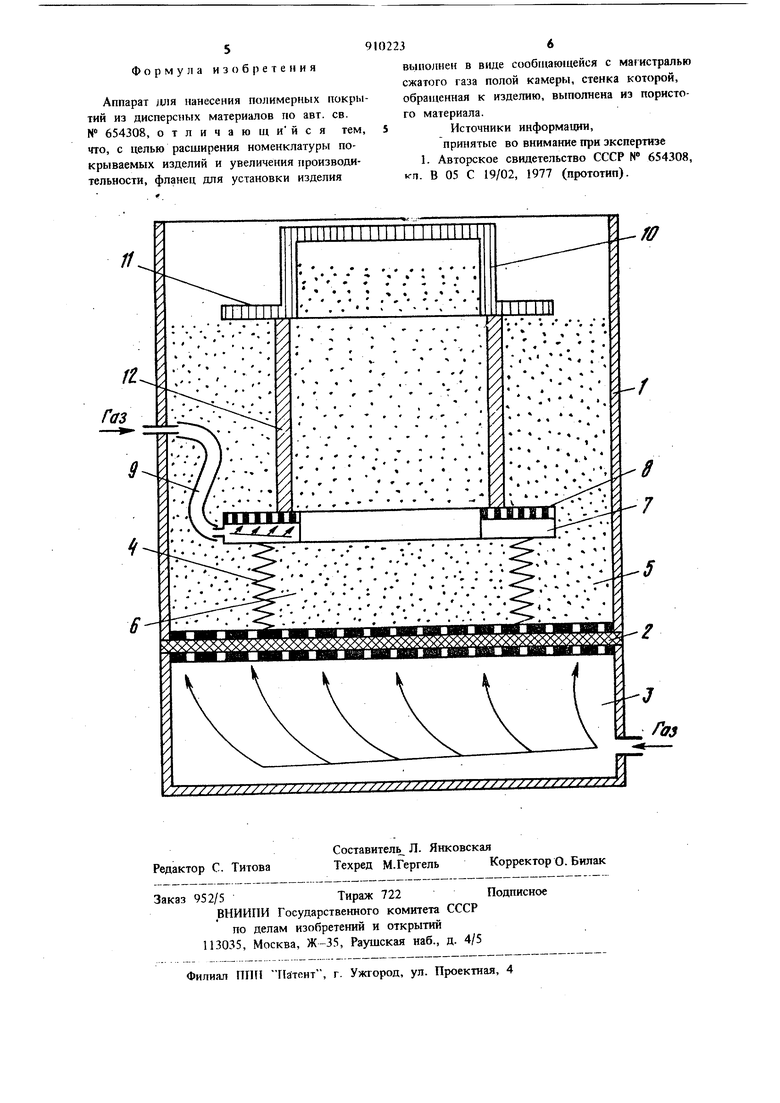

На чертеже изображена схема аппарата.

Аппарат содержит рабочий резервуар 1 и отделенную от него газораспределительной рещеткой 2 камеру наддуйа 3. Рабочий резервуар 1 замкнутой перегородкой 4 разделен на рабочую камеру 5 и камеру 6 переменного объема с фланцем в её верхней части для установки изделия. Перегородка 4 выполнена в виде сильфона и герметично закреплена на газораспределительной рещетке; фланец выполнен в виде полой камеры 7 со стенкой 8 из пористого материала. Полая камера 7 сооРщена с мaJ5 1:paлью сжатого газа посредством гибкого шланга 9. Кроме того, аппарат оснащен виброприводом (на чертеже не показан) и газопроницаемой насадкой 10 в виде стакана с фланцем 11 для установки на свободный торец изделия 12.,

Аппарат работает следующим образом.

В рабочую камеру 5 и камеру переменного объема 6 резервуара 1 засыпаются разнородные материалы. Например, в камеру 5 полиэтилен, в камеру б - пентапласт. Камера наддува 3 соединяется с магистралью сжатого газа, и на статоры электромагнитов (на чертеже не показаны) подается напряжение питания. Газ из камеры надд)а 3 через газораспределительную решетку 2 подается на псевдоожижение. Совместным воздействием газового потока и вибрации материал покрытия переводится в псевдоожиженное состояние. При зтом верхняя граница псевдоожиженного слоя устанавливается несколько ниже (на 20-50 мм) верхнего уровня стенок камеры 6. Нагретое до определенной температуры изделие 12 (показано в погруженном в псевдоожиженный слой состоянии), например труба, устанавливается на пористую стенку 8 полой камеры 7 и закрепляется. На другой свободный торец изделия фланцем 11 устанавливается газопроницаемая насадка 10. В камеру 7 через шланг 9 подается сжа2234

тый гач. и изделие полностью (или его часть) погружается в псевдоожиженный слой. Порошок полимера, находящийся в камере 6, вытесняется во внутреннюю полость изделия и J заполняет его, а пороигок, находящийся в рабочей камере 5, оседает на наружной поверхности. При этом газовый поток, восходящий из камеры 7 через иоркстую стенку 8, способствует псевдоожижению порошка в

to застойной зоне и дополнительно препятствует перетоку материала покрытия из камеры 5 в камеру 6 и наоборот. Если внутренний размер в плане изделия 12 меньше размера замкнутой перегородки (сильфона), то быток псевдоожиженного полимерного материала вытесняется в полость газопроницаемой насадки 10. Порошки полимера, находящиеся в камерах 5 и 6, контактируя с нагретым изделием, оплавляются, образуя покрытие на

его наружной и внутренней поверхностях (можно применять и электростатический метод). По окончании процесса нанесения покрытия изделие возвращается в исходное состояние. После освобождения от порошка его, при необходимости, можно подвергнуть термообработке (при недостаточной теплоемкости изделия), а затем и охлаждению. Толщина наносимого покрытия определяется температурой нагрева изделия и времененм его выдержки (3-7 с) в псевдоожиженном слое полимера.

Выполнение фланца в виде соединенной с магистралью сжатого газа полой камеры со стенкой из пористого материала позволяет сократить время на переналадку оборудования, расширить номенклатуру покрываемых

35 изделий, повысить качество покрытия, упростить конструкцию узла размещения изделия.

Выполнение газопроницаемой насадки в виде стакана с фланцем обеспечивает постоянную плотность слоя полимера внутри изделия

0 с размерами в плане меньшими размера сильфона при погружении в слой.

Для устранения перетока материала покрытия из рабочей камеры в камеру переменного объема и наоборот через зазор между покры5 ваемым изделием и газопроницаемой насадкой, вследствие неплоскостности торцов изделия ее фланец может быть выполнен в виде сообщенной с магистралью сжатого газа полой камеры со стеикой, обращенной к покрывае50 мому изделию, из пористого материала.

Экономический эффект составит 18-20 тыс. руб. в год от снижения затрат на обслуживание оборудования и устранения потерь времени при переналадке на различные типоразме5 ры изделий и упрощение операции дозирования полимерных материалов.

Данное устройство отличается конструктив ной простотой, новизной и полезностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для нанесения полимерных покрытий из дисперсных материалов | 1977 |

|

SU654308A1 |

| Установка для нанесения покрытий из порошкообразных полимеров | 1977 |

|

SU766658A2 |

| Устройство для нанесения порошкообразных материалов | 1983 |

|

SU1110492A1 |

| Аппарат для нанесения полимерных покрытий из дисперсных материалов | 1978 |

|

SU776649A2 |

| Устройство для нанесения порошкообразных материалов | 1980 |

|

SU891171A1 |

| Установка для нанесения покрытий из дисперсных материалов | 1978 |

|

SU753484A2 |

| Всасывающее сопло пневмотранспортной установки | 1991 |

|

SU1789467A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Устройство для нанесения порошкообразных материалов | 1985 |

|

SU1304900A2 |

| Устройство для нанесения электроизоляционных покрытий в псевдоожиженном слое | 1981 |

|

SU951419A1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-09—Подача