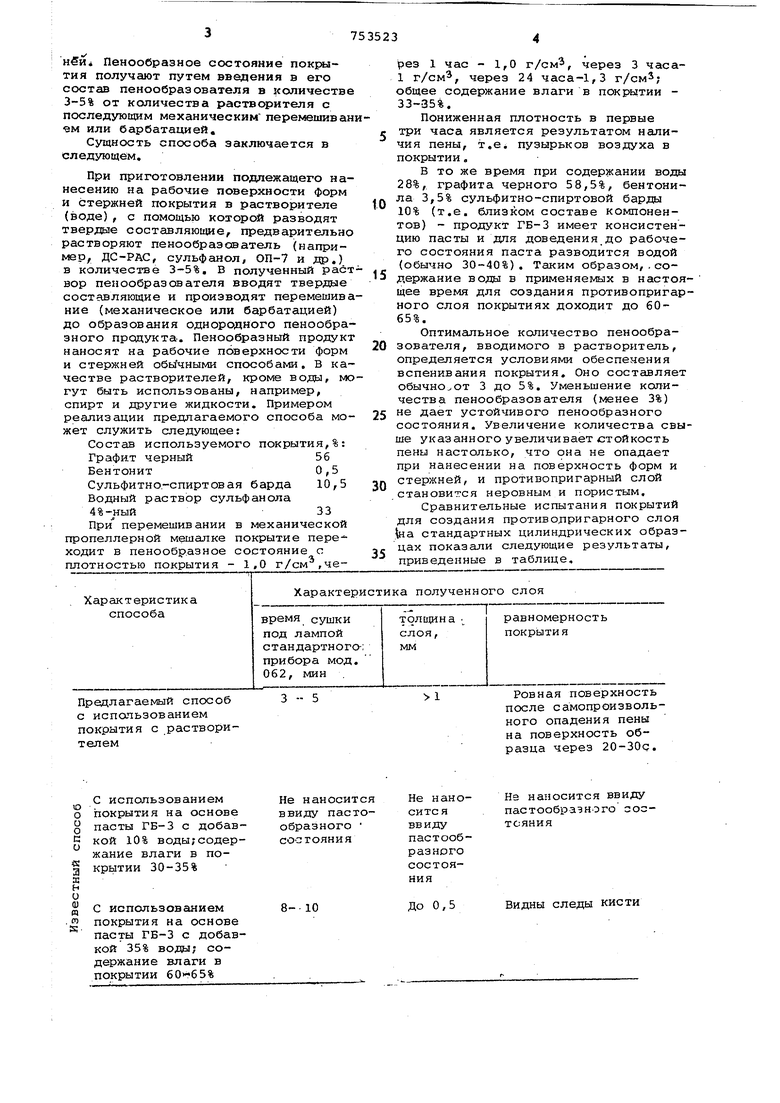

Изобретение относится к отрасли литейного производства и может быть использовано при изготовлении литейных форм и стержней. Наиболее близким по технической сущности является способ создания противопригарного слоя путем нанесения покрытия с использованием в качестве растворителя (дисперсионной среды) воды 1. Однако при этом способе в поверхностные слои форм и стержней вносится дополнительная влага, что приводит к необходимости тепловой подсушки протовопригарного слоя. Сокращение количества воды в покрытии с тем чтобы уменьшить увлажнение рабочих поверхностей форм и стержней и ускорить их подсушку, приводит к ухудшению качества поверхности отливок/ так как при сокращении количества воды в покрытии оно с ановится гуще и лежится на поверхность форм и стер жней неравномерно. Увеличение густоты покрытия при уменьшении количества содержащейся в нем воды приводит также к тому, что при нанесении кистью покрытие перемешивается с час тицами материала поверхности форм и .стержней. Это также приводит к ухуд шению качества противопригарного слоя на поверхности форм и стержней и, последовательно, качества отливок. Увеличение густоты покрытия при уменьшении в нем количества воды (соответственно - увеличение содержания твердой огнеупорной составляющей) ухудшает возможность его нанесения распылением. Увеличение содержания воды в покрытии для удобства его нанесения (соответственно уменьшение содержан твердой огнеупорной составляющей) приводит к тому, что для создания н рабочих поверхностях форм и стержней противопригарного слоя с толщиной для обеспечения качества отливок, применяют многократное нанесение покрытия. Цель изобретения - сокрсицение цикла изготовления отливок путем уменьшения времени сушки противопригарного слоя, улучшение качества поверхности отливок путем создания равномерного слоя и увеличения его толщины. Эта цель достигается тем, что поктаатие переводят в пейообразное состояние и в этом состоянии наносят на рабочую поверхность форм и стержней Пенообразное состояние покрытия получают путем введения в его состав пенообразователя в количеств 3-5% от количества растворителя с последующим механическим перемешива ем или барбатацией. Сущность способа заключается в следующем. При приготовлении подлежащего на несению на рабочие поверхности форм и стержней покрытия в растворителе (воде), с помощью которой разводят твердые составляющие, предварительно растворяют пенообразователь (например, ДС-РАС, сульфанол, ОП-7 и др.) в количестве 3-5%. В полученный раст вор пенообразователя вводят твердые составляющие и производят перемешива ние (механическое или барбатацией) до образования однородного пенообра зного продукта. Пенообразный продукт наносят на рабочие поверхности форм и стержней обьГчными способами, В качестве растворителей, кроме воды, мо гут быть использованы, например, спирт и другие жидкости. Примером реализации предлагаемого способа может служить следующее: Состав используемого покрытия,%: Графит черный56 Бентонит0,5 Сульфитно-спиртовая барда 10,5 Водный раствор сульфанола 4%-j ый33 При перемешивании в механической пропеллерной мешалке покрытие пере ходит в пенообразное состояние с плотностью покрытия - 1,0 г/см,через 1 час - 1,0 г/см, через 3 часа1 г/см, через 24 часа-1,3 общее содержание влаги в покрытии 33-35%. Пониженная плотность в первые три часа является результатом наличия пены, т.е. пузырьков воздуха в покрытии. В то же время при содержании воды 28%, графита черного 58,5%, бентонила 3,5% сульфитно-спиртовой барды 10% (т.е. близком составе компонентов) - продукт ГБ-3 имеет консистенцию пасты и для доведения до рабочего состояния паста разводится водой (обычно 30-40%). Таким образом,.содержание воды в применяемых в настоящее время для создания противопригарного слоя покрытиях доходит до 6065%. Оптимальное количество пенообразователя, вводимого в растворитель, определяется условиями обеспечения вспенивания покрытия. Оно составляет обычно от 3 до 5%. Уменьшение количества пенообразователя (менее 3%) не дает устойчивого пенообразного состояния. Увеличение количества свыше указанного увеличивает стойкость пены настолько, что сэна не опадает при нанесении на поверхность форм и стержней, и противопригарный слой становится неровным и пористым. Сравнительные испытания покрытий для создания противопригарного слоя ia стандартных цилиндрических образцах показали следующие результаты, приведенные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительное покрытие для модельно-стержневой оснастки | 1979 |

|

SU859008A1 |

| Противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU921663A1 |

| Противопригарное покрытие для литейных форм | 1979 |

|

SU871999A1 |

| Противопригарное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU808192A1 |

| Способ изготовления литейных форм | 1985 |

|

SU1388187A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1987 |

|

SU1463376A1 |

| СПОСОБ ОКРАСКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ЛИТЕЙНЫХ МИКРОПОРИСТЫХ ФОРМ С СИСТЕМОЙ ГАЗОВОГО ОХЛАЖДЕНИЯ И ВЫТАЛКИВАНИЯ ОТЛИВОК | 1992 |

|

RU2015799C1 |

| Противопригарное покрытие для литейных форм и стержней | 1974 |

|

SU497089A1 |

| Разделительное покрытие для модельной оснатки | 1980 |

|

SU925515A1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU990398A1 |

Предлагаемый способ с использованием покрытия с растворителем

С использованием

Не наносится

ю о о о с о покрытия на основе ввиду пастопасты ГБ-3 с добавобразногокой 10% воды;содерсостоянияжание влаги в э х н и ш m крытии 30-35%

С использованием

8--10 покрытия на основе пасты ГБ-3 с добавкой 35% ВОДЫ; содержание влаги в покрытии 60-65%

Ровная поверхность после самопроизвольного опадения пены на поверхность образца через 20-ЗОс.

Не наносится ввиду пастообразного зостсяния

Видны следы кисти Вспененное покрытие имеет высокую подвижность. Несмотря на пониженное содержание воды (соответственно - по вышенное содержание твердой огнеупор ной составляющей), оно, благодаря вы сокой подвижности, легко наносится на поверхность форм и стержней, образуя на них равномерный слой. В слое нанесенного на поверхность форм и стержней вспененного покрытия тотчас же начинается интенсивный процесс распада пузырьков (гашения) пены. Этот процесс обеспечивается всасыванием растворителя покрытия капиллярами форм и стержней, представляю щими собой капиллярно-пористое тело. При капиллярном впитывании растворителя, образующего пленочные оболочки пузырьков пены, происходит их.утонение, приводящее к разупрочнению оболочек и, как следствие, к изчезновению пузырьков - гашению пены„ Уменьшенное количество воды в покрытии позволяет ускорить сушку образуемого им противопригарного слоя, более высокое содержание в покрытии огнеупорной твердой составляющей обеспечивает повышение толщины противопригарного слоя. Повышенная подвижность вспененного покрытия облегчает его нанечение, способствуя созданию равномерного противопригарного слоя и сокращению цикла и трудоемкости производства отливок. Формула изобретения 1 Способ создания противопригарного слоя на рабочей поверхности литейных форм и стержней «з покрытий с растворителем, включающий смешивание компонентов покрытия с последующим его нанесением, отличающийся тем, что, с целью сокращения цикла изготовления отливок, путем сокращения времени сушки противопригарного слоя, а также улучшения качества поверхности отливок, путем создания равномерного слоя и увеличения его толщины, покрытие в пенообразном состоянии наносят на рабочую поверхность. 2. Способ по п. 1, отлича ющ и и с я тем, что пенообразное сос тояние покрытия получают введением в его состав пенообразователя в количестве 3-5% от количества растворителя с последующим механическим перемешиванием или барбатацией. Источники информсщии, принятые во внимание при экспертизе 1. Ткаченко . М. и др. Противопригарные покрытия для форм и стержней, М., 1968, с. 3, 44 (прототип).

Авторы

Даты

1980-08-07—Публикация

1977-12-21—Подача