Изобретение относится к технологии финишной обработки деталей типа колец шариковых подшипников и может быть использовано в станках для доводки желобов колец шариковых подшипников. Известен способ совмещения оси качания инструмента с центром профи ля желоба,при котором производят сле жение посредством датчика за радиаль ным отжатием инструмента, запоминание значений сигналов, их сопоставле ние и формирование команд на выпол,нение корректировочных перемещений оси качания инструмента относительно профиля желоба 1 . Известный способ предусматривает определение радиального отжатия инст румента в двух фиксированных крайних точках профиля желоба, после чего осуществляют корректировочное перемещение, пропорциональное величине разности отжатия в крайних точках. Недостатком известного способа яв ляется ограниченная точность совмеще ния, обусловленная необходимостью . фиксировать при каждом качании инстт румента его крайнее правое и левое ухловое положения с точностью 2-3% (20-30 угловых минут), для чего необходимы датчики с очень высокой точностью и стабильностью срабатывания, а также тем, что интервал между замерами определяется периодом качания бруска и составляет 0,025-0,1 сек, что предъявляет очень высокие требования к быстродействию системы, которая должна определять значение сигналов и запоминать их за время этого интервала, и тем, что осуществление сравнения сигналов в фиксированные моменты времени не может обеспечить высокой достоверности, так как команда формируется на основании только двух замеров мгновенного значения сигнала и на результате измерения может сказаться случайная кратковременная помеха. Недостатком известного способа является также сложность аппаратурного офорлшения. Целью изобретения является повышение точности совмещения, а также упрощение аппаратурного офорг шения.., Для достижения указанной цели определяют значение сигнала датчика за период замера не меньший длительности одного двойного качания бруска

(инструмента), после чего осуществлят относительное перемещение, повтояют Зс1мер, определяют знак разноси последуюцего и предыдущего значеий и при положительной разности реверсируют перемещение, а при отрицательной повторяют перемещения, замеры и определения знаков их разностей до достижения минимума сигнала.

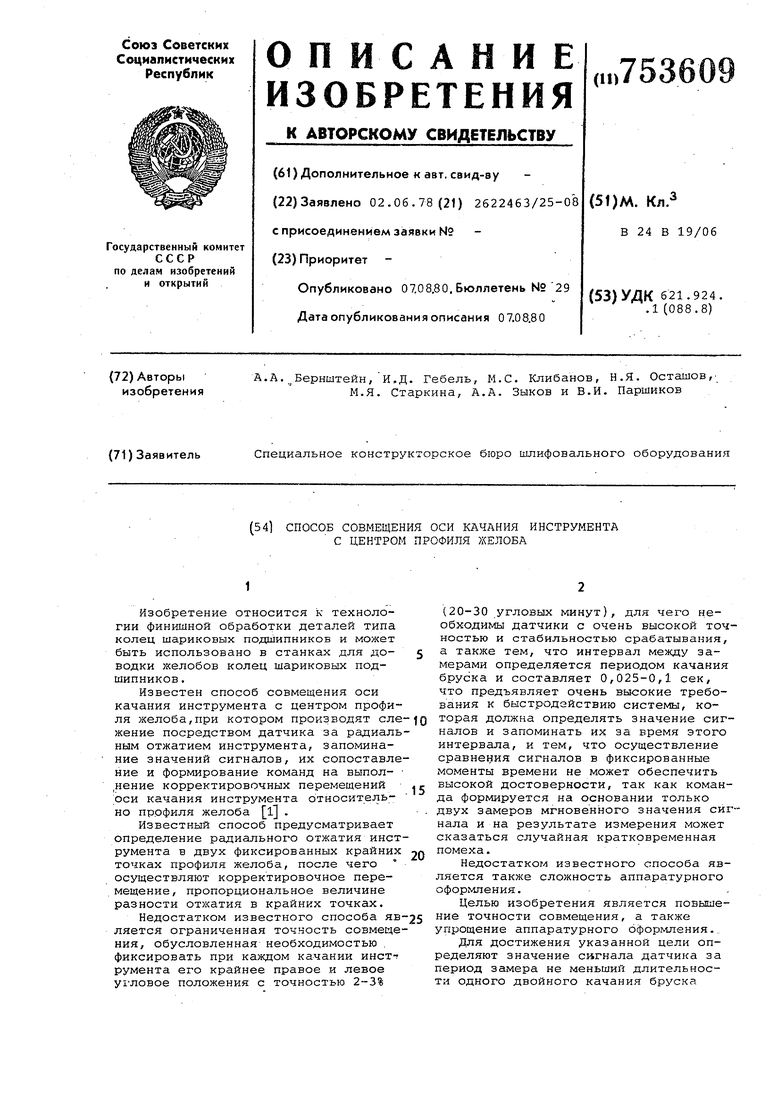

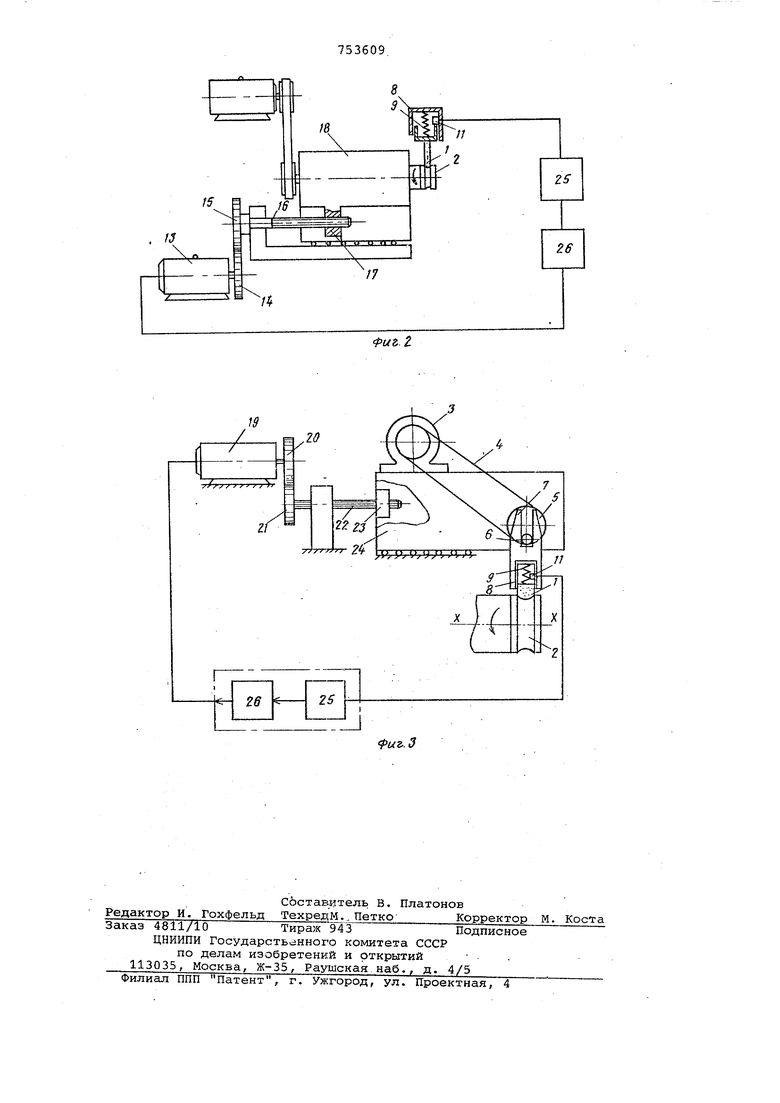

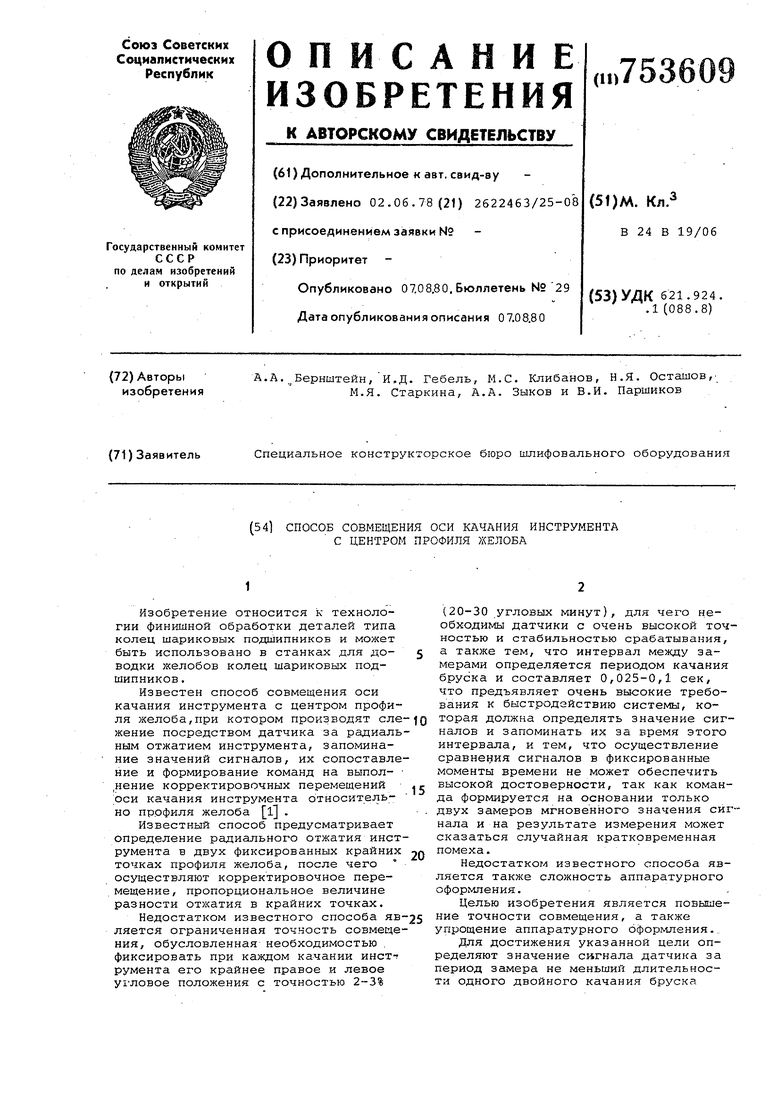

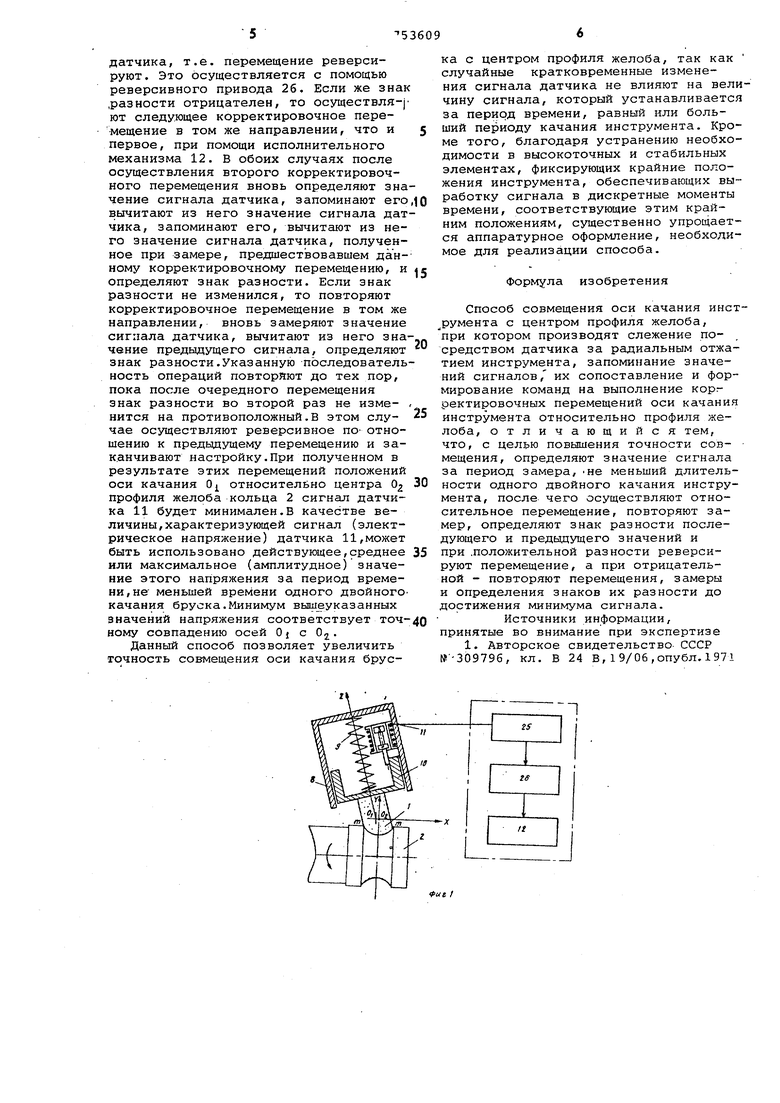

На фиг. 1 изображено относитель- рое расположение оси качания инструмента и центра профиля желоба, которое изменяют в процессе реализации предлагаемого способа, а также блок- . схема устройства, осуществляющего отдельные операции предлагаемого способа; на фиг. 2 - одна из модификаций реализующего способ устройства; на фиг. 3 - вторая модификация реализующего способ устройства.

Абразивный инструмент-брусок 1, качающийся относительно оси качания Oj при суперфинишировании желоба кольца 2 шарикового подшипника с профилем m-m, имеющим центр в точке Oj, должен быть перемещен вдоль оси X Hci величину Oj 0 с целью совмещения оси качания с центром профиля желоба.

Величина рассогласования 0 02 между осью качания инструмента и центром профиля желоба кольца обусловлена наличием неизбежного разброса положения центра желоба кольца относительно его базового торца. Этот разброс является следствием предьэдущих операций обработки желоба кольца (шлифование) . такое совмещение не будет сделгшо при настройке стакана перед обработкой, то из-за неравномерного отжагия инструмента, качакяцегося относительно .фиксированной оси, у краев профиля не будет обеспечен равномерный съем металла и, тем самым, не будет обеспечен требуемый профиль желоба в поперечном сечении и один из краев желоба останется необработанным. Для того, чтобы добиться минимально необходимого съема с необработанной стороны, приходи-тся резко увеличивать общий съем, что требует увеличения времени обработки в несколько раз. Кроме того, инструмент будет сильнее изнеиииваться из-за увеличения давления на него с одной стороны, что также приведет к уменьшению производительности обработки из-за необходимости более частой смены инструмента.

Абразивный инструмент-брусок 1, совершающий качение относительно оси Uj, производит обработку профиля желоба кольца 2 шарикового подшипника, именвдего центр симметрии в точке Oj .

Качание бруска осуществляет двигатель 3, связанный клиноремечной передачей 4 с валом качания 5, палец .6 которого взаимодействует с вилвюй 7. В вилке 7 смонтирована обойма 8, внутри которой брусок 1 упруго поджат пружиной 9 к обрабатываемому профилю. Брусок 1 закреплен на втулке 10, имеющей возможность относительного перемещения вдоль обоймы 8.

Для настройки положения оси ка ония бруска относительно центра профиля при помощи смонтированного в обойме 8 датчика 11, неподвижного относительно перемещающегося бруска 1, измеряют изменение отжатия бруска вдоль оси 0 . Величина отжатия является периодической функцией угла поворота бруска с периодом, равньом двойному углу качания вилки 7 и связанного с ней бруска 1. Поэтому замер отжатия датчиком 11 и определение величины его сигнала осуществляется в течение интервала времени, не меньшего длительности одного двойного качания. При некотором исходном рассогласовании Oj 0. в течение периода времени, не меньшего длительности одного двойного качания, замеряют значение сигнала датчика 11, запоминают его и сразу же после этого при помощи исполнительного механизма 12 осуществляют перемещение центра профиля желоба 0 относительно оси качания бруска Oj.

Для этого служит двигатель 13, св.занный через зубчатую передачу 14, 15 с винтом 16, взаимодействующим с гайкой 17, выполненной на бабке изделия 18, на которой базируется кольцо 2. Может быть также осуществлено корректировочное перемещение оси качания Oj инструмента относительно центра профиля Q желоба кольца.

Для этого служит двигатель 19, связанный через зубчатую передачу 20 21 с винтом 22, взаимодействующим с гайкой 23, выполненной на инструментальной головке 24, несущей инструмент. Относительное корректировочное перемещение после первого замера осуществляется на величину шага, котора определяется величиной технологического допуска на расстояние от центра профиля желоба до базового торца для конкретного типоразмера обрабатываемых колец. После осуществления шагового перемещения вновь замеряют величину сигнала датчика 11 в течение периода времени, не меньшего длительности одного двойного качания, вычитают из него предыдущее значение и определяют знак разности. Для запоминания значений сигнала датчика 11, их вычитания, определения знака разности служит блок 25.

Если знак разности положителен, т.е. значение последующего сигнала датчика больше значения предыдущего сигнала, то осуществляют второе корректировочное перемещение уже в обратном направлении по отношению к направлению корректировочного перемещения, которое было выполнено после первого замера значения сигнала датчика, т.е. перемещение реверсируют . Это осуществляется с помощью реверсивного привода 26. Если же знак разности отрицателен, то осуществля- ют следующее корректировочное перемещение в том же направлении, что и первое, при помощи исполнительного механизма 12. В обоих случаях после осуществления второго корректировочного перемещения вновь определяют зна чение сигнала датчика, запоминают его вычитают из него значение сигнала дат чика, запоминают его, вычитают из него значение сигнала датчика, полученное при замере, предшествовавшем данному корректировочному перемещению, и определяют знак разности. Если знак разности не изменился, то повторяют корректировочное перемещение в том же направлении, вновь замеряют значение сигнала датчика, вычитают из него зна чение предыдущего сигнала, определяют знак разности.Указанную последователь ность операций повторяют до тех пор, пока после очередного перемещения знак разности во второй раз не изменится на противоположный.В этом случае осуществляют реверсивное по- отношению к предыдущему перемещению и заканчивают настройку.При полученном в результате этих перемещений положений оси качания 0| относительно центра 02 профиля желоба кольца 2 сигнал датчика 11 будет минимален.В качестве величины, характеризующей сигнал (электрическое напряжение) датчика 11,может быть использовано действунвдее,среднее или максимальное (амплитудное) значение этого напряжения за период времени, не меньшей времени одного двойного качания бруска.Минимум вышеуказанных значений напряжения соответствует точному совпадению осей Oj с Oj. Данный способ позволяет увеличить точность совмещения оси качания бруска с центром профиля желоба, так как случайные кратковременные изменения сигнала датчика не влияют на величину сигнала, который устанавливается за период времени, равный или больший периоду качания инструмента. Кроме того, благодаря устранению необходимости в высокоточных и стабильных элементах, фиксирующих крайние положения инструмента, обеспечивающих выработку сигнала в дискретные моменты времени, соответствующие этим крайним положениям, существенно упрощается аппаратурное оформление, необходимое для реализации способа. Формула изобретения Способ совмещения оси качания инструмента с центром профиля желоба, при котором производят слежение посредством датчика за радиальным отжатием инструмента, запоминание значений сигналов, их сопоставление и формирование команд на выполнение корректировочных перемещений оси качания инструмента относительно профиля желоба, отличающийся тем, что, с целью повышения точности сов- мещения, определяют значение сигнала за период замера, Не меньший длительности одного двойного качания инструмента, после чего осуществляют относительное перемещение, повторяют замер, определяют знак разности последующего и предыдущего значений и при .положительной разности реверсируют перемещение, а при отрицательной - повторяют перемещения, замеры и определения знаков их разности до достижения минимума сигнала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство- СССР №-309796, кл. В 24 В, 1 9/06 , опубл. 1 971

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфинишной обработки желобов колец шарикоподшипников | 1982 |

|

SU1079413A1 |

| Способ настройки станка для обработки дорожек качения колец шарикоподшипников | 1985 |

|

SU1373543A1 |

| Устройство для контроля перемещений держателя инструмента | 1975 |

|

SU551157A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2094213C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2071904C1 |

| Способ настройки станка для обработки дорожек качения колец подшипников и устройство для его осуществления | 1991 |

|

SU1784447A1 |

W

/

Авторы

Даты

1980-08-07—Публикация

1978-06-02—Подача