Изобретение относится к o6nacTit производства строительных материалов, в частйости пластиков, армированных волок нами и щ 1мен51емых для легких кяцих конструкций, в качестве облицовочного материала и т.д. Известна композшшя для получешш плас тика, включающая армирукяций сте1словол нистый наполнитель, взятый в количестве 30-70 вес. %,совмещенные кислые фосфаты алюм11ния в хрома 2О-4О вес.% н активный глиноземсодержащий наполнитель - Ю-30 вес.% l . Недостатком ее является использование дефицитного и дорогостоящего волокнистого натюлнителя и недостаточная водостойкость получаемого материала. Известна композиция, включающая штатюльное стекловолокно и феноль- но-формальдегидную смолу 2. Недостатком ее является использование дефицитного и дорогостогадего волокнистого наполнителя и недостаточная водостойкость получаемого материала. Известна такйо композиция, включающая штагюльное стекловолокно и феирпьио-формал1:,дегидную смолу f2j. Недостатком ее является низкая мехаш ческая тцючиость и недостаточная огеестойкость наделяй, изготав;пшаемых на основе этой композиции. Как более близкой к предлагаемой комТ1031ЗДИИ является композиция для строительных материалов, содержащая минеральную вату 75-87 вес.%, мочевиноформальдешдную смолу - 1О-2О вес.% и полиметафосфат натрия (рН 7-8) 1-5 вес.% 3. Недостаток этой композ1щ,ии-та1етш низкая прочность и слабая водостойкость cnpecconaiutbtx из нее материалов. Целью изобретения является повышение прочности и водостойкости строительного материала. Поставлешшя цель достигается тем, что композ щия для ИЗГОТОВЛЕНИЯ строительного материала, включакхцая мкнераль375,ТГ

яую вату, мочевЮю-формшгьдсп дную смолу и полуфосфат liarpHji, дотюшштельно содержит фонольную смолу Tipii следующем cooTtiowoiiHn компонентов, вес.%;

Минеральная вита5О 60 ,

М оче ви но-фррма льде гид нал с мола4- 6

Полифосфат натрия, 6-9

30-35

Фснольная CMOjfa

Нспол оопа1ше тголифогфата патрия

(рН 5,,5) в смеск с фепольной смоло Х1р шоднт, благодаря его высоким комт1лек. сообра:5укнцим характерногиквм, к образо- Валию комплексного соединения, сухой остаток которого, полученный в реоулЬ1тате термической обработки, имеет высок то водостойкость, обуславливающую водостойкость пресс-материала.

i споль оова1В1е мочевино-фор альдегидного связующего необходимо для предва- рительного склеивания волокои минеральной ваты, с целью првдания сырцу определенной каркасности, упрощающей последующую пропитку фосфофенольной компэаицией. Уменьшение содержания связующего ниже 49о не позво/шет получить требуемой тфочиости, а повьш1е1ше содержшшя свя- аующетх вьнле 6% приводит к излишнejvIy упрочие шю , затрудняющему его Пропитку. Умехшшегаю содержаиш полифосфата натрия ниже 6% огнестойкость материала и не обеспечивает т ребуемой степени отверждения смолы и Водостойлсостн пресс-материала, а по-вь:meiffle его содержшшя вьаие 0% приводит к увеличен1по скорости поликонденсации фенольной смолы, нежелательному нараста1В1Ю ее вязкости, что создает технологические трудности при выползкзнии иропиаочньщ. операций. Принятое кол(честве1цюе СООТНОШОШ1О п нepaльнoй ваты и фенолъ ной смолы обусловлено получешгем оптимальных прочностных характеристик материала,

Пример. Па 5О вес.% минера ль пой ваты наносят с помощью пистолетараспылителя в вес.% м оче вино-фор М 1Л15- детдной смолы МФ-17, получештый сырец подсушивают при тем11ературе 1ОО С в течеш1е J.O мин, и получают тем са- мым плиту-полуфабрикат. К 05 вес,% фелолъной смолы - бакешгтовому лаку - добавляют 9 вес./о полифосфата натрия, тщательно перемешивают и прн1Х)товленной смесью при разрежешш 6ОО мм рт. с:г. пропитывают штту-полуфабрикат. SaiX)-товку далее п х ссуют пря удельном дав- лешп 1,О МПа и TOMnepaTyfie 17О°С в течение 20 мпн.

Пример 2. На t. L. &ec.,i. минеральной вать наносят с помогью пистолета- (лите/ш 4 вес,% мoчeвинo-фop iaльдeтадной смолы КС-11, полученный сырец подсушивают при температуре в течение 1О лпш., и ггол -чают -тем самым ШП1ту полуфабрикат. К ЗО вес.ю феноль- ной смол.ы марки Р-2 добавляют 6 Бес.% с иолнфосфата натрия, тщательно переме-. шивают и приготовлешгой смесью при раз{}еже1й5и 600 мм рт, ст. пропитывают плиту-ползфабрикат. Заготовку далее прессуют при удельном давлеш1и 1,0 МПа и температуре 170 С в течение 20 мин.

При м с р 3, 55 вес.% мине ральной ваты наносят с помощью пистолетараспь лителя 5 вес.°о мочеаино-формальдегидной смолы - крепителя М-3, получотгый сырец подсушивают при температуре 10О в 10 мин и получают тем самым шнггу-полуфабрикат. К 33 вес. % фенольной CMOjcbi ufapK Б добав тятот 7 вес. % полифосфата натрия, та1ател15но перемешивают и тфиготовленной смесью при разрежет 600 мм рт. ст. пропитьшают плиту-полуфабрикат. Заготовку далее прессуют при удельном давлении 1,0 МПа и температуре 17О С в течение 2О мин.

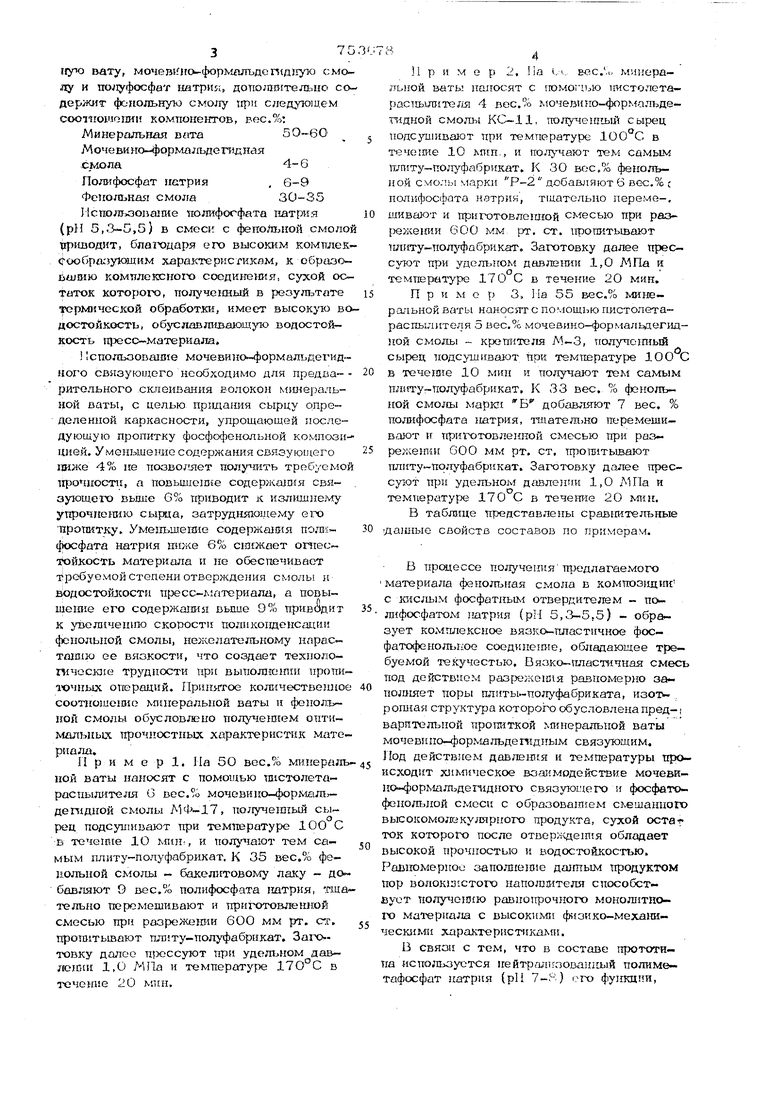

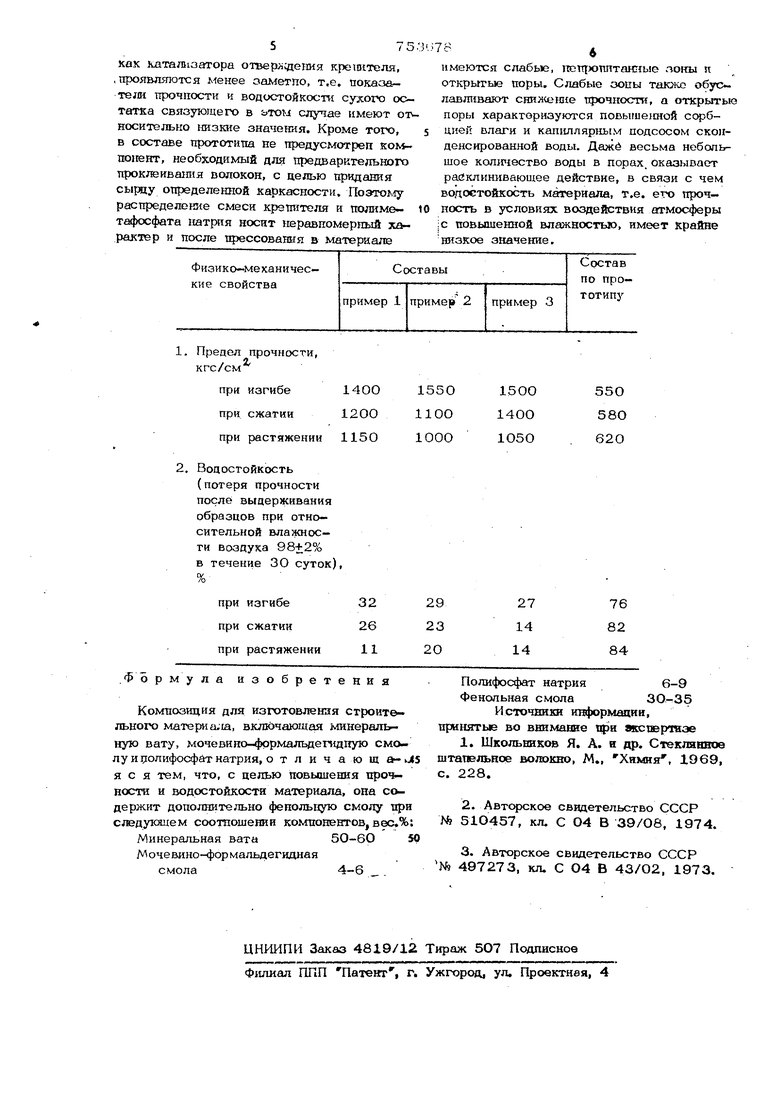

В таблице представлены сравнительные данные свойств составов по примерам.

В продессе полученияпредлагаемого материала фенольная смола в композидш с Ю1СЛЫМ фосфатньш отвердителем - по- лифосфатом натрия (рП 5,3-5,5) - образует комп/юксное вязко-пластичное фос- фатофенол1 1юе соединение, обладающее требуемой текучестью. Вязко-пластичная смес под действием разрежешш равномерно заполняет поры плиты-полуфабриката, изот ропная структура которого обусловлена предварителыюй пропиткой минеральной ваты мочевипо-формальдепидным связующим. Под действием давлешгя и температуры происходит хиктическое взаимодействие мочевино--формал1здегедного связующего и фосфатофоно/шной смеси с образованием скешанноГ высокомолекулярнотх) продукта, сухой остаток которого после отверждешш обладает высокой прочностью и водостойкостью. Раыюмерпоо заполнение дшптым продуктом пор волок131стого напошгителя способствует тюлучеигю равно1фочного монолитного материала с высокими фнзико-механическим:и характеристикалйт.

В связи с том, что в составе прототипа используется нейтрагпгзовашсый полиме- тафосфат натрия (рП 7-Я) его футщли.

как кяталюатора отверлсдеи1я креш1теля, .проявляются менее оаметпо, т.е. показвгте;и прочности и водостойкости сухого остатка связующего в ьтои случае имеют от носительно низкие значения. Кроме того, в составе прототипа не предусмотрен комполент, необходимый для предварительного проклеившпш волокон, с целью придания сырцу определенной каркасности, Пoзтo /Iy распределение смеси крепителя и полиметафосфата натрия носит неравномерный характэр и после прессования в материале

имеются слабые, нсщюпптагаыо лонш и открытые поры. Слабые зоиы также обуславливают снилсеш е ттрочности, а открыть поры характориауются повыше1шой сорбцией влаги и капиллярным подсосом сконденсированной воды. Даже весьма небольшое количество воды в порах, оказывает райклинивающее действие, в связи с чем водостойкость материала, т.е. его прочность в условиях воздействия атмосферы :с повышенной влажностью, имеет крайне низкое значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1973 |

|

SU497273A1 |

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНЫХ ПЛИТ | 2001 |

|

RU2186808C1 |

| МАСЛЯНО-СИЛИКОНОВЫЙ ГИДРОФОБИЗАТОР-ОБЕСПЫЛИВАТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2351622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЕЙ | 1965 |

|

SU175227A1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| ПЛИТА ИЗ МИНЕРАЛЬНОЙ ВАТЫ С НАПОЛНИТЕЛЯМИ | 2018 |

|

RU2756192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2018 |

|

RU2759994C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2181081C2 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

при изгибе

при сжатии

при растяжении

(потеря прочности после выдерживания образцов при относительной влажности воздуха 98+2% в течение ЗО суток %

55О

1500 58О 14ОО 620 1О5О

Авторы

Даты

1980-08-07—Публикация

1978-07-05—Подача