Изобретение относится к упаковочло-фасовочной технике. Известен агрегат для упаковки па кетов листов, содержащий последовательно установленные и соединенные транспортером укладчик, обвязочное устройство, питатель коробов, оберточная машина, другое обвязочное устройство и накопитель ij . Конструктивными недостатками такого агрегата является то, что он н снабжен механизмами для упаковки па кетов с обвязкой их через отверстия в брусьях поддонов и механизированной подачи пакетов с наложенными на все их грани уголками в зону обвязки. В результате этого на агрегате эти процессы необходимо производить вручную, что снижает производительность. . Целью изобретенная является повышение производительности. Поставленная цель достигается те что агрегат снабжен фиксирующей тележкой, установленной на транспорте ре перед обвязочным устройством, и поворотными сто.патш, каждый из кото рых расположен на транспортере в зо не расположения одного из обвязных устройств. Кроме того, фиксирующая тележка имеет укрепленные на раме рычаги, выполненные в.виде щарнирного параллелограмма. Кроме того, поворотные столы снабжены проводками для обвязочного материала и для перемещения толкателя транспортера и пакетов, причем поворотный стол, расположенный вторым по ходу технологического процесса, снабжен подъемно-опускной платформой и прижимнЕЛМ механизмом, состоящим из прижимных и соединительной планок, укрепленных на подпружиненных осях. Кроме того, одни из проводок неподвижно укреплены, а другие - установлены с возможностью поворота и снабжены, подпружиненными затворами, при этом на поворотном столе, расположенном первым по ходу технологического процесса, все проводки укреплены на опорном диске, а на втором поворотном столе одни неподвижные проводки укреплены на его опорном диске, другие и поворотные - на подъемно-опускной платформе.

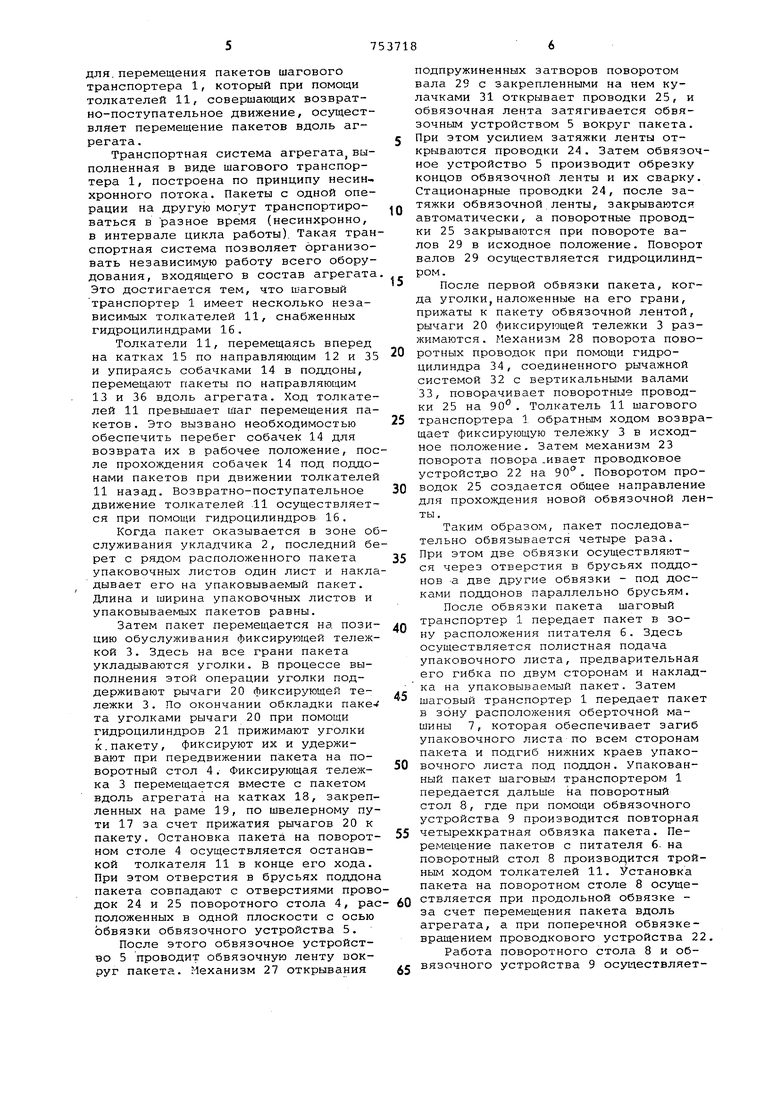

На фиг. 1 изображен агрегат для упаковки пакетов листов, вид сбокуJ на фиг. 2 - то же, вид сверху; на фиг, 3 - фиксирующая тележка, вид .спереди; на фиг. 4 - первый поворотный стол, общий вид; на фиг. 5 - кинематическая схема проводкового устройства первого поворотного стола; на фиг. б второй поворотный стол, общий вид; на фиг. 7 - кинематическая схема проводкового устройства второго поворотного стола, на фиг.8 схема упаковки и обвязки пакета.

Агрегат для упаковки пакетов содержит шаговый транспортер 1, который связывает между собой кинематически и дистанционным управлением установленные по ходу технологического процесса укладчик 2, фиксирую1: ую тележку 3, поворотный стол 4, обвязочное устройство 5, питаггель 6 коробов, оберточную машину 7, поворотный стол 8, обвязочное устройство 9 и накопитель 10:

Шаговый транспортер 1 содержит толкатели 11, направляющие 12 для перемещения толкателей 11 и направляющие 13 для перемещения пакетов. На толкателях 11 закреплены подпружиненные собачки 14 и катки 15. К толкателям 11 присоединены гидроцилиндры 16 .

Укладчик 2 расположен рядом с шаговым транспортером 1 во его части.

Фиксирующая тележка 3 установлена на металлоконструкции шагового транспортера 1 перед гюворотнь л столом 4. Швеллерный путь 17, по которому перемещается на катках 18 Фиксирующая тележка 3, крепится к металлоконструкции транспортера 1 и поворотному столу 4.

Фиксирующая тележка 3 выполнена в виде paNOj 19, на которой закреплены рычаги 20, выполненные в виде шарнирных параллелограгдмов, и катки 18 К рычагам 20 крепятся гидроцилиндры 21.

Поворотный стол 4 встроен в шаговый транспортер 1 и обвязочное устройство 5. Он вместе с обвязочнырл устройством 5 расположен перед питателем 6. Поворотный стол 4 снабжен проводковым устройством 22 дл51 обвязочного материала, установленным на вертикальном валу механизма 23 поворота. Проводковое устройство 22 . содержит неподвижно укрепленные стационарные проводки 24 и поворотные проводки 25, опорный диск 26, механизм 27 открывания подпружиненных затворов и механизмов 28 поворота поворотных проводок.

Механизм 27 открывания подпружиненных затворов состоит из вала 29, соединенного с ним гидроцилиндра 30 и кулачков 31, закрепленных на валу 29. Механизм 28 поворота поворотных проводок содержит рычажную систему 32, которая крепится к вертикальным валам 33 и гидрогдилиндру 34 .

На опорном, диске 26 поворотного стола 4 закреплены направляющие 35 для перемещения толкателя 11 шагового транспортера 1 и направляющие 36 для перемещения пакетов. Направляющие 35 и 36 служат частью направляющих 12 и 13 шагового транспортера 1, а проводки 24 и 25 - частью проводок обвязочного устройства 5. Проводки 24 и 25 расположены на поворотном столе 4 таким образом, что при каждом повороте проводкового устройства 22 на 90° поворотом проводок 25 образуется сплошная проводка, которая и обеспечивает вместе с проводками обвязочного устройства 5 прохождение обвязочной ленты вокруг пакета.

За поворотныгл столом 4 на агрегате размещен питатель 6 коробов. Дальше, перед поворотным столом 8, установлена оберточная машина 7.

Поворотный стол 8 встроен в шаговый транспортер 1 и обвязочное устройство 9. Поворотный стол 8 вместе с обвязочным устройством 9 установлен перед накопителем 10. Поворотный стол 8 как и поворотный стол 4, снабжен проводковым устройством 22 и механизмом 23 поворота. Конструктивно поворотные столы 4 и 8 в основном выполнены идентично. Отличием поворотного стола 8 от поворотного стола 4 является то, что он дополнительно снабжен подъемноопускной платформой 37, прижимным механизмом 38 и копирными рычагами 39 с пружинами 40 возврата, закрепленными .на вертикальных валах 33 поворотных проводок 25. На поворотном столе 8 проводки 24 и проводки 25, обеспечивающие продольную обвязку пакетов, с прохождением ленты через отверстия в брусьях поддонов, закреплены на подъемно-опускной платформе 37, а проводки 24, обеспечивающие обвязку пакетов по брусьям, закреплены на опорном диске 26, ниже проводок 24 и 25, закрепленных на платформе 37.

Прижимной механизм 38 выполнен в виде двух подпружиненных осей 41, на которых закреплены прижимные планки 42 и соединительная планка 43, На механизме 23 поворота установлены гидроцилиндр 44 прижимного механизма 38 и гидроцилиндр 45 подъемно - опускной платформы, в конце шагового транспортера 1 установлен накопитель 10, выполненный в виде рольганга.

Р-абота агрегата осуществляется следующим образом.

Сформированный на поддоне пакет устанавливаетс я на направляющие 13 для.перемещения пакетов шагового транспортера 1, который при помощи толкателей 11, совершающих возвратно-поступательное движение, осуществляет перемещение пакетов вдоль агрегата. Транспортная система агрегата выполненная в виде шагового транспортера 1, построена по принципу несинхронного потока. Пакеты с одной операции на другую могут транспортироваться в разное время (несинхронно, в интервале цикла работы). Такая тран спортная система позволяет организовать независимую работу всего оборудования, входящего в состав агрегата Это достигается тем, что шаговый транспортер 1 имеет несколько независимых толкателей 11, снабженных гидроцилиндрами 16. Толкатели 11, перемещаясь вперед на катках 15 по направляющим 12 и 3 и упираясь собачками 14 в поддоны, перемещают пакеты по направляющим 13 и 36 вдоль агрегата. Ход толкате лей 11 превышает шаг перемещения па кетов. Это вызвано необходимостью обеспечить перебег собачек 14 для возврата их в рабочее положение, по ле прохождения собачек 14 под поддо нами пакетов при движении толкателе 11 назад. Возвратно-поступательное движение толкателей .11 осуществляет ся при помощи гидроцилиндров 16. Когда пакет оказывается в зоне о служивания укладчика 2, последний б рет с рядом расположенного пакета упаковочных листов один лист и накл дывает его на упаковываемый пакет. Длина и ширина упаковочных листов и упаковываемых пакетов равны. Затем пакет перемещается на пози цию обуслуживания фиксирующей тележ кой 3. Здесь на все грани пакета укладываются уголки. В процессе выполнения этой операции уголки поддерживают рычаги 20 фиксирующей тележки 3. По окончании обкладки паке та уголками рычаги 20 при помощи гидроцилиндров 21 прижимают уголки к.пакету, фиксируют их и удерживают при передвижении пакета на поворотный стол 4. Фиксирующая тележка 3 перемещается вместе с пакетом вдоль агрегата на катках 18, закрепленных на раме 19, по швелерному пу ти 17 за счет прижатия рычагов 20 к пакету. Остановка пакета на поворот ном столе 4 осуществляется остановкой толкателя 11 в конце его хода. При этом отверстия в брусьях поддон пакета совпадают с отверстиями пров док 24 и 25 поворотного стола 4, ра положенных в одной плоскости с осью обвязки обвязочного устройства 5. После этого обвязочное устройство 5 проводит обвязочную ленту вокруг пакета. Механизм 27 открывания подпружиненных затворов поворотом вала 29 с закрепленными на нем кулачками 31 открывает проводки 25, и обвязочная лента затягивается обвязочным устройством 5 вокруг пакета. При этом усилием затяжки ленты открываются проводки 24. Затем обвязочное устройство 5 производит обрезку концов обвязочной ленты и их сварку. Стационарные проводки 24, после затяжки обвязочной ленты, закрываются автоматически, а поворотные проводки 25 закрываются при повороте валов 29 в исходное положение. Поворот валов 29 осуществляется гидроцилиндром. После первой обвязки пакета, когда уголки,наложенные на его грани, прижаты к пакету обвязочной лентой, рычаги 20 фиксирующей тележки 3 разжимаются. Механизм 28 поворота поворотных проводок при помощи гидроцилиндра 34, соединенного рычажной системой 32 с вертикальными валами 33, поворачивает поворотные проводки 25 на 90°. Толкатель 11 шагового транспортера 1 обратным ходом возвращает фиксирующую тележку 3 в исходное положение. Затем механизм 23 поворота повора ..ивает проводковое ycтpoйcтJвo 22 на 90 . Поворотом проводок 25 создается общее направление для прохождения новой обвязочной ленты . Таким образом, пакет последовательно обвязывается четыре раза. При этом две обвязки осуществляются через отверстия в брусьях поддонов а две другие обвязки - под досками поддонов параллельно брусьям. После обвязки пакета шаговый транспортер 1 передает пакет в зону расположения питателя 6. Здесь осуществляется полистная подача упаковочного листа, предварительная его гибка по двум сторонам и накладка на упаковываемый пакет. Затем шаговый транспортер 1 передает пакет в зону расположения оберточной машины 7, которая обеспечивает загиб упаковочного листа по всем сторонам пакета и подгиб нижних краев упаковочного листа под поддон. Упакованный пакет шаговы / транспортером 1 передается дальше на поворотный стол 8, где при помощи обвязочного устройства 9 производится повторная четырехкратная обвязка пакета. Перемещение пакетов с питателя 6. на поворотный стол 8 произво(ится тройным ходом толкателей 11. Установка пакета на поворотном столе 8 осуществляется при продольной обвязке за счет перемещения пакета вдоль агрегата, а при поперечной обвязкевращением проводкового устройства 22. Работа поворотного стола 8 и обвязочного устройства 9 осуществляетСя аналогично работе поворотного сто ла 4 и обвязочного устройств 51. Но так как на поворотном столе 8 продольная обвязка пакета ociTnecTвляется через отверстия в брусьях по дона, а поперечная - вдоль брусьев (на разных уровнях под досками поддона) , то поворотные проводки 25 отклоняются лишь при прохождении через проводковое устройство 22 собачки 14 При перемещении пакета на поворот ный стол 3 платформа 37, расположенная на опорном дирке 26, с размещенными на ней проводками 24 к 25 и мех низмом 27 открывания подпружин€;нньах затворов опускается гидроцилиндром 45, а после осТгановки. пакета Hci пово ротном столе 8 - поднимается. Это не обходимо для того, чтобы нижние боко вые подгибы упаковочного листа свободно проходили на проводковом устройстве 22 и были поджаты к поддону при обвязке пакета обвязочной лентой При прохождении собачки 14 через поворотный стол В нижний задний подгиб упаковочного листа прижимается прижимным механизмом 28 к поддону пакета. Этот прижим осуществляется прижимными планками 42, закрепленными н подпружиненных осях 41, при помощи гидроцилиндра 44 через соединительну планку 43. Кроме того, толкатель 11, проходя через поворотный стол 8, нажимает на копирные рычаги 39, провод ки 25 поворачиваются. Это обеспечивает также свободное прохождение собачки 14. Возврат проводок 25 с копирными рычагами 39 в исходное полО жение производится пружинами 40 возврата . После вторичной четырехкратной обвязки пакета шаговый транспортер передает пакет на накопитель 10,, откуда подъемно-транспортными средствами цеха передается на склад или погрузку для отправки заказчику. Агрегат для упаковки пакетов обес печивает повышение производительности, исключает применение ручного тру да на ряде операций, высвобождает часть рабочих, занятых на упаковочных операциях, позволяет механизировать и автоматизировать процесс упаковки пакетов. Формула изобретения 1.Агрегат для упаковки пакетов листов, содержащий последовательно установленные и соединенные транспортером укладчик, обвязочное устройство, питатель коробов, оберточную машину, другое обвязочное устройство и накопитель, отличающийся тем, что, с целью повышения производительности, он снабжен фиксирующей тележкой, установленной на транспортере перед обвязочным устройством, и поворотными столами, каждый из которых расположен на транспортере в зоне расположения одного из обвязочных устройств 2.Агрегат по п.1, отличающийся тем, что фиксирующая тележка имеет укрепленные на раме рычаги, выполненные в виде шарнирного параллелограмма . 3.Агрегат по п. 1, отличающийся тем, что поворотные столы снабжены проводками для обвязочного материала и для перемещения толкателя транспортера и пакетов, причем поворотный стол, расположенный вторым по ходу технологического процесса, снабжен подъемно-опускной платформой и прижимным механизмом, состоящим из прижимных и соединительной планок, укрепленных на подпружиненных осях. 4.Агрегат поп.З, отличающийся тем, что одни из проводок неподвижно укреплены, а другие установлены с возможностью поворота и снабжены подпружиненными затворами, при этом на поворотном столе, расположенном первым по ходу технологического процесса, все проводки укреплены на опорном диске, а на втором поворотном столе одни неподвижные проводки укреплены на его опорном диске, другие и поворотные - на подъемно-опускной платформе. Источники информации, принятые во внимание при экспертизе 1.Агрегат упаковки пачек листов 4000, документация Уралмашзавода 13115.01.500, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Устройство для продольной обвязки пакетов листов | 1982 |

|

SU1049362A1 |

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| АГРЕГАТ УПАКОВКИ ПАЧЕК ЛИСТОВ | 1995 |

|

RU2094339C1 |

| Устройство для обвязки рулонов | 1982 |

|

SU1062135A1 |

| Устройство для обвязки длинномерных изделий | 1981 |

|

SU950599A1 |

| Устройство для обвязки рулонов набАРАбАНЕ МОТАлКи | 1979 |

|

SU848398A1 |

| Устройство для обвязки лентой пакета изделий | 1981 |

|

SU973417A1 |

| Устройство для подачи поддонов | 1976 |

|

SU556999A1 |

tF4-d

Фиг г

7

22

Авторы

Даты

1980-08-07—Публикация

1978-08-21—Подача