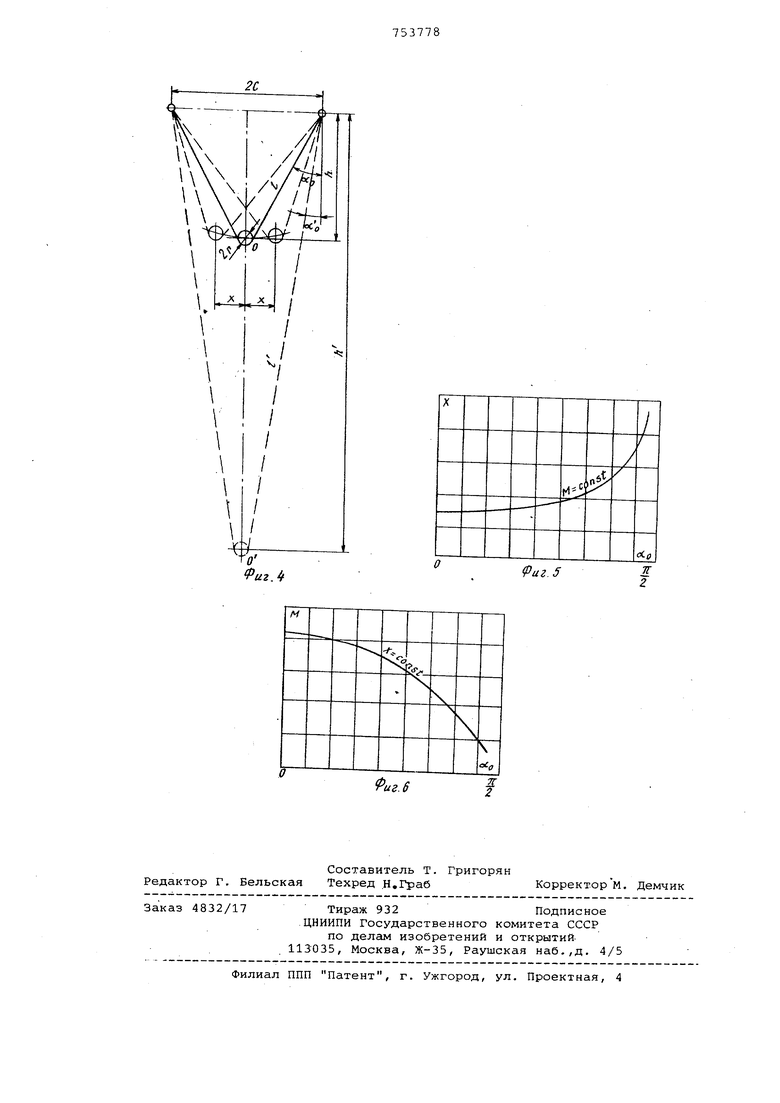

Изобретение относится к подъемнотранспортной технике, а именно к устройствам для гашения колебаний грузозахватного органа крана.j Известно устройство для гашения колебаний грузозахватного органа крана, содержащее траверсу с установленными на валах грузовыми б.цоками, кинематически соединенными через фрик- я ционные муфты зубчатой передачей l3 Недостатком известного устройст- ва является относительно небольшая эффективность гашения колебаний. Цель изобретения - повышение эффективности гашения колебаний грузозахватного органа. Для этого вал каждого из грузовых блоков снабжен винтовой нарезкой, на которой установлена зафиксированная от проворота гайка, взаимодействующая через пружину с фрикционной муфтой. Кроме того, винтовая нарезка выполнена с переменным шагом витков, увеличивающимся в направлении фрик- ционной муфты и определяемым по форг m g X - R - f п . k с где г - радиус грузового блока, м; m - масса поднимаемого груза, кг;зО ае оп гр ки га :гс g - ускорение свободного падения,, X - максимально допустимое отклонение траверсы от номинального положения, м; R - радиус трения во фрикционной муфте, м; f - коэффициент кулонова трения в муфте; п - число поверхностей трениия в муфте; k - коэффициент жесткости пружины, н/м; с - расстояние между точками неподвижного закрепления тросов на тележке; 1 - угол отклонения троса от вертикали, град. роме того, пружина выполнена с менным коэффициентом жесткости, деляемым по формуле г- m 9 X R. f.п . tс а фиг. 1 показана схема подвески озахватного органа; на фиг. 2 - матическая/ схема устройства для ния} на фиг. 3 - предлагаемое ойство на фиг. 4 - расчетная

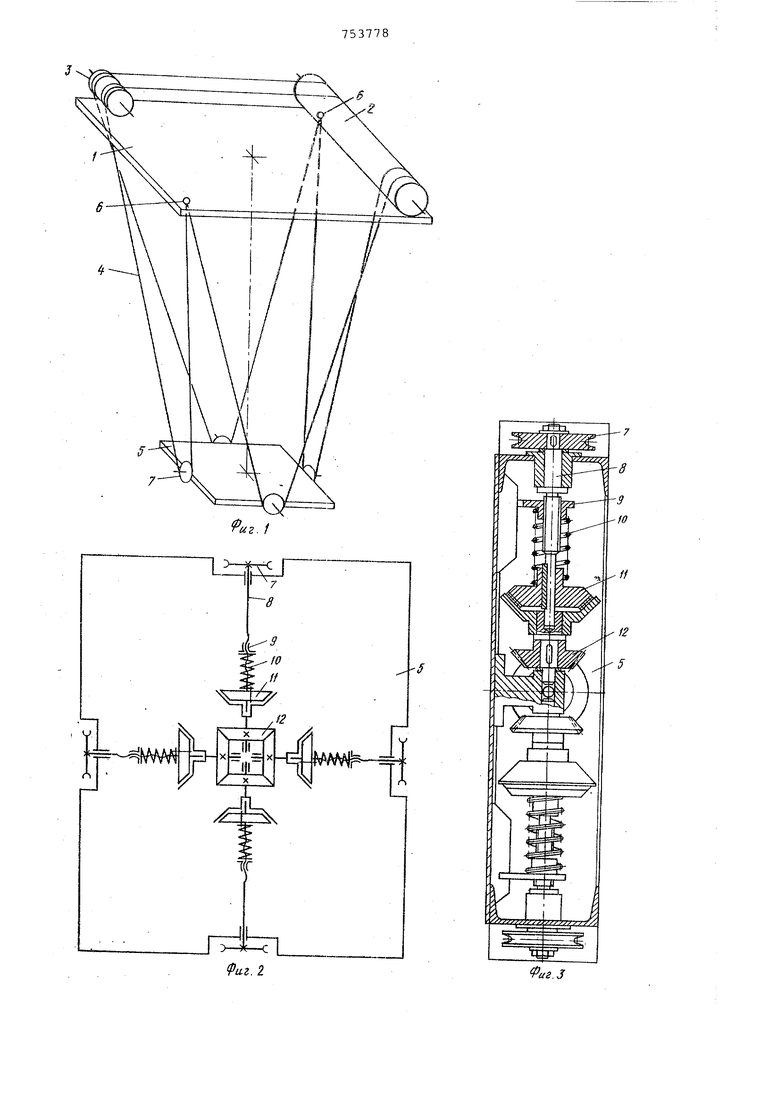

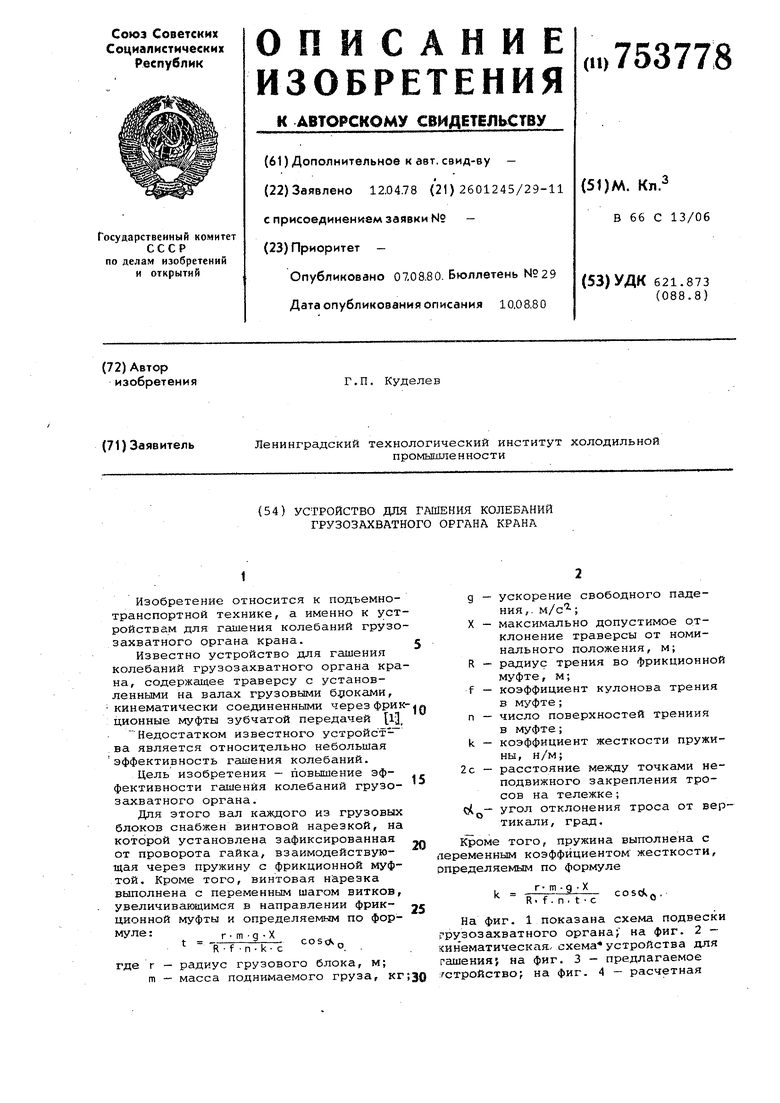

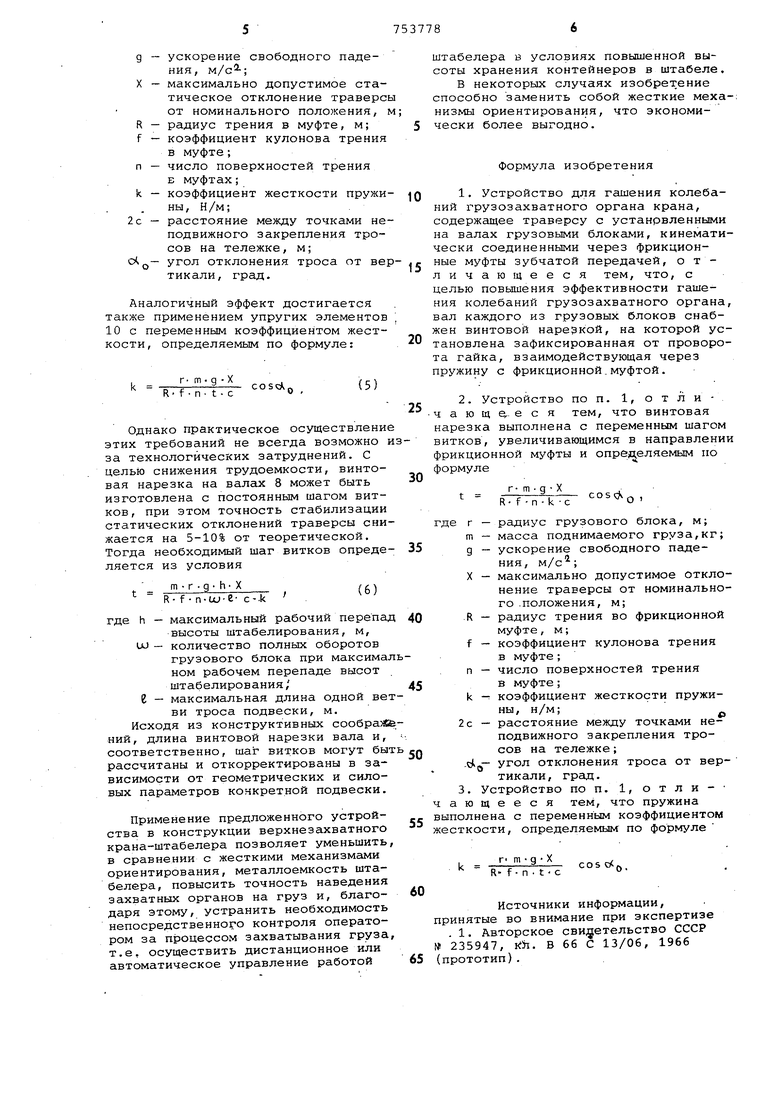

хема ветви подвески, на фиг. 5 - график зависимости ширины застоя от угла отклонения троса при постоянном моменте фрикционных муфт, на фиг. 6 график зависимости момента фрикционных муфт от угла отклонения троса при обеспечении стабилизированной ширины зоны застоя.

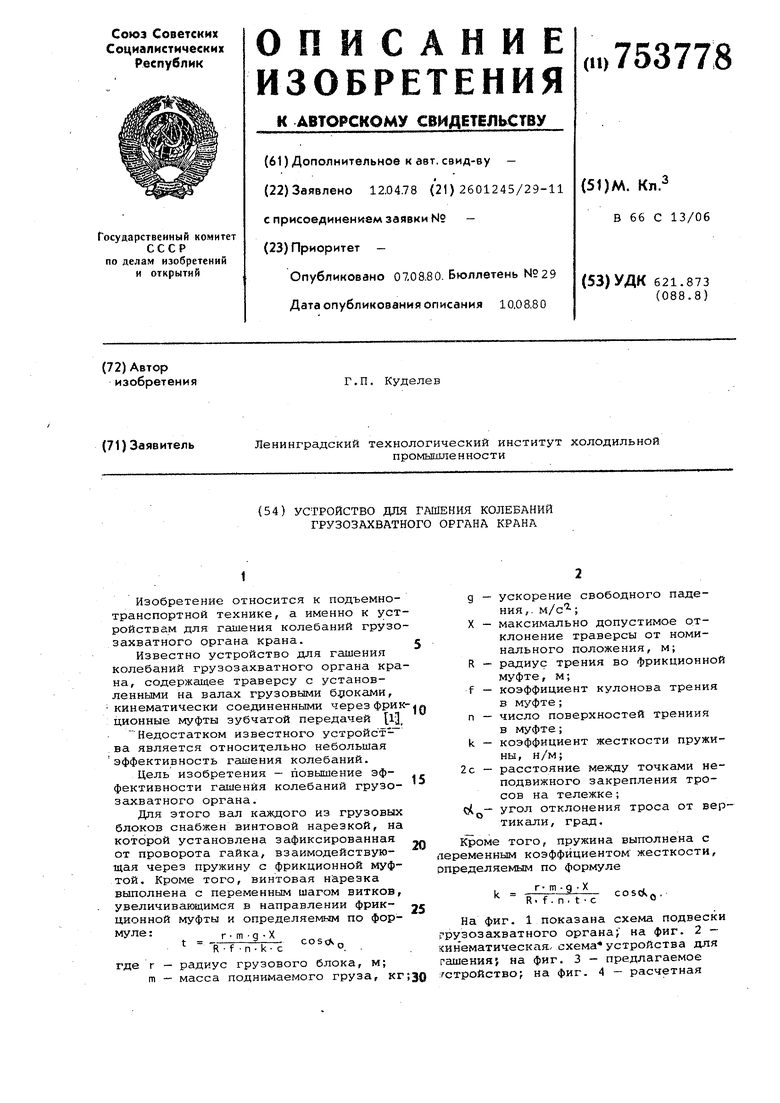

На тележке 1 установлены бараб 1Н 2 тросового грузоподъемника и обводные блоки 3. К тележке 1 на тросах 4 подвешена траверса 5 с грузозахватными органами. Тросы 4, один свободный конец каждого из которых закреплен неподвижно в точках 6, расположенных диагонально на тележке 1, огибают соответствующие грузовые блоки 7 траверсы 5, обводные блоки 3 и прикрешляются к барабану 2 тросового грузоподъемника.

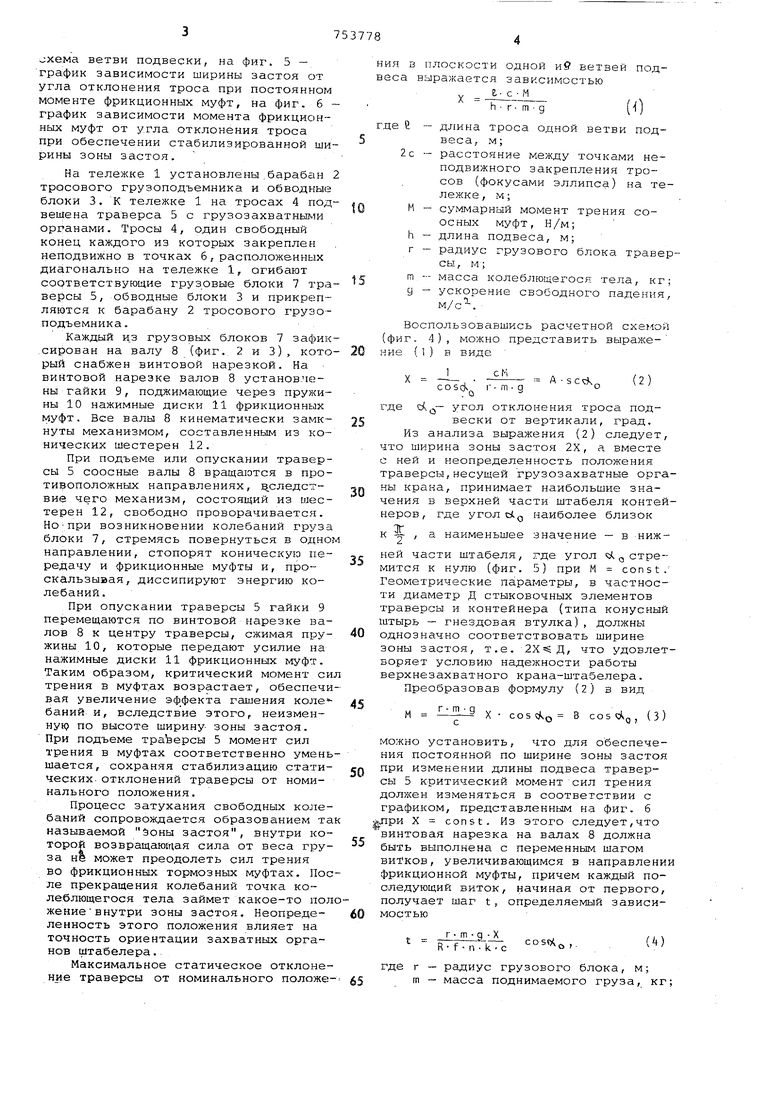

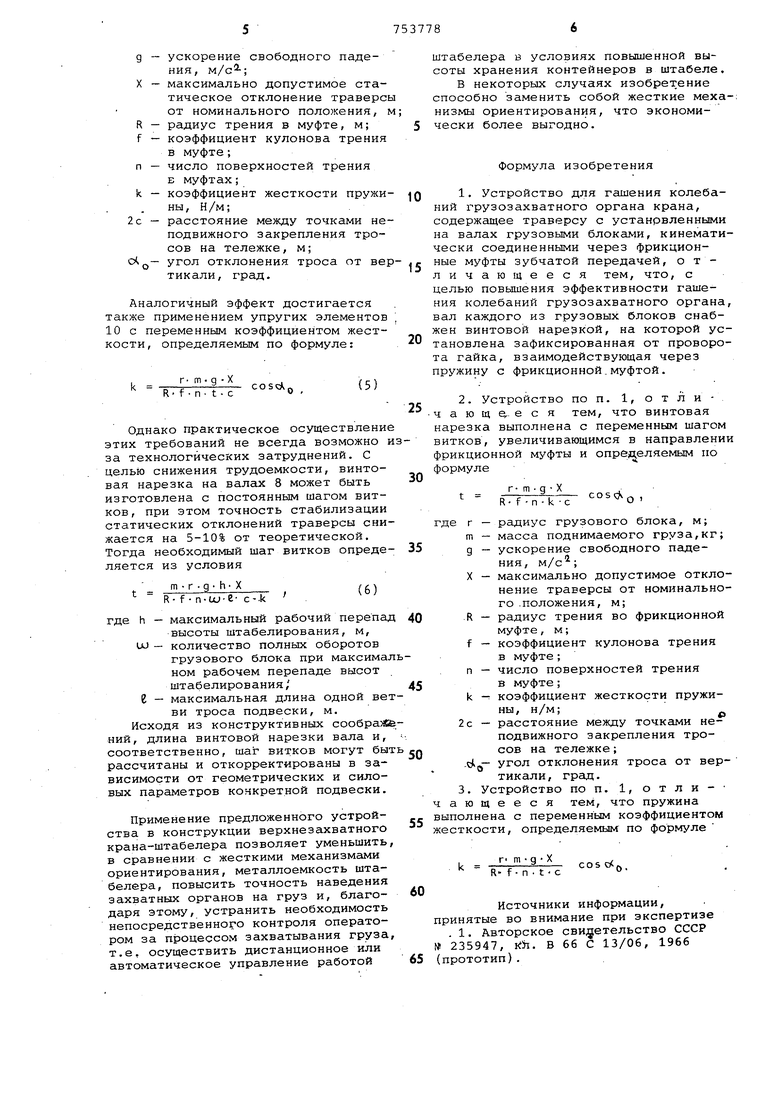

Каждый и.з грузовых блоков 7 зафиксирован на валу 8 (фиг. 2 и З), который снабжен винтовой нарезкой. На винтовой нарезке валов 8 установ.чены гайки 9, поджимающие через пружины 10 нажимные диски 11 фрикционных муфт. Все валы 8 кинематически замкнуты механизмом, составленным из конических шестерен 12.

При подъеме или опускании траверсы 5 соосные валы 8 вращаются в противоположных направлениях, ц следствие чего механизм, состоящий из шестерен 12, свободно проворачивается. Нопри возникновении колебаний груза блоки 7, стремясь повернуться в одном направлении, стопорят коническую передачу и фрикционные муфты и, проскальзывая, диссипируют энергию колебаний.

При опускании траверсы 5 гайки 9 перемещаются по винтовой нарезке валов 8 к центру траверсы, сжимая пружины 10, которые передают усилие на нажимные диски 11 фрикционных муфт. Таким образом, критический момент си трения в муфтах возрастает, обеспечивая увеличение эффекта гашения коле баний и, вследствие этого, неизменнук по высоте ширину- зоны застоя. При подъеме траЪерсы 5 момент сил трения в муфтах соответственно уменьшается, сохраняя стабилизацию статических- отклонений траверсы от номинального положения.

Процесс затухания свободных колебаний сопровождается образованием та называемой Эоны застоя, внутри которой возвращающая сила от веса груза не может преодолеть сил трения во фрикционных тормозных муфтах. После прекращения колебаний точка колеблющегося тела займет какое-то полжение внутри зоны застоя. Неопределенность этого положения влияет на точность ориентации захватных органов штабелера.

Максимальное статическое отклонени:е траверсы от номинального положеия в плоскости одной и9 ветвей подеса выражается завксимостью Е.- с М

X

()

h г m - g

де В - длина троса одной ветви подвеса, м;

2с

расстояние между точками неподвижного закрепления тросов (фокусами эллипса) на тележке , м;

М

суммарный момент трения соосных муфт, Н/м;

h г длина подвеса, м; радиус грузового блока траверсы, м;

m - масса колеблющегося тела, кг: g - ускорение свободного падения, м/с-.

Воспользовавшись расчетной схемой (фиг. 4), можно представить выражеие (1) в виде

1 сН .

(2)

.

с о S сК г m g о

ЫQ- угол отклонения троса подвески от вертикали, град. Из анализа выражения (2) следует, что ширина зоны застоя 2Х, а вместе с ней и неопределенность положения траверсы,несущей грузозахватные органы крана, принимает наибольшие значения в верхней части штабеля контейнеров, где угол cig наиболее близок

к , а наименьшее значение - в нижi

ней части штабеля, где угол tf стремится к нулю (фиг. 5) при М const. Геометрические параметры, в частности диаметр д стыковочных элементов траверсы и контейнера (типа конусный штырь - гнездовая втулка) , должны однозначно соответствовать ширине зоны застоя, т.е. , что удовлетворяет условию надежности работы верхнезахватного крана-штабелера. Преобразовав формулу (2) з вид

.1 г m q „ ,

В cos Л

М -2 X cos

Q

можно установить, что для обеспечения постоянной по ширине зоны застоя при изменении длины подвеса траверсы 5 критический момент сил трения должен изменяться в соответствии с графиком, представленным на фиг. б йЛри X const. Из этого следует,что винтовая нарезка на валах 8 должна быть выполнена с переменным шагом витков, увеличивающимся в направлени фрикционной муфты, причем каждый последующий виток, начиная от первого, получает шаг t, определяемый зависимостью

(М

где г - радиус грузового блока, м;

m - масса поднимаемого груза, кг; g - ускорение свободного падения, X максимально допустимое статическое отклонение траверс от номинального положения, R - радиус трения в муфте, м; f - коэффициент кулонова трения в муфте; п - число поверхностей трения Б муфтах; k - коэффициент жесткости пружи ны, Н/м; 2с - расстояние между точками не подвижного закрепления тросов на тележке, м; o.Q- угол отклонения троса от ве тикали, град. Аналогичный эффект достигается также применением упругих элементов 10 с переменным коэффициентом жесткости, определяемым по формуле: Г m q X R.f.n.t.c- ° о Однако практическое осуществлени этих требований не всегда возможно за технологических затруднений. С целью снижения трудоемкости, винтовая нарезка на валах 8 может быть изготовлена с постоянным шагом витков, при этом точность стабилизации статических отклонений траверсы сни жается на 5-10% от теоретической. Тогда необходимый шаг витков опреде ляется из условия R-f-n-Lu-e- c-.k где h - максимальный рабочий перепад высоты штабелирования, м, UJ - количество полных оборотов грузового блока при максима ном рабочем перепаде высот штабелирования, Z - максимальная длина одной ве ви троса подвески, м. Исходя из конструктивных coo6pa5iE ний, длина винтовой нарезки вала и, соответственно, шаг витков могут бы рассчитаны и откорректированы в зависимости от геометрических и силовых параметров конкретной подвески. Применение предложенного устройства в конструкции верхнезахватного крана-штабелера позволяет уменьшить в сравнении с жесткими механизмами ориентирования, металлоемкость штабелера, повысить точность наведения захватных органов на груз и, благодаря этому, устранить необходимость непосредственного контроля оператором за процессом захватывания груза т.е. осуществить дистанционное или автоматическое управление работой штабелера в условиях повышенной высоты хранения контейнеров в штабеле, В некоторых случаях изобрет.ение способно заменить собой жесткие меха-: низмы ориентирования, что экономически более выгодно. Формула изобретения 1,Устройство для гашения колебаний грузозахватного органа крана, содержащее траверсу с устанрвленными на валах грузовыми блоками, кинематически соединенными через Фрикционные муфты зубчатой передачей, о т личающееся тем, что, с целью повышения эффективности гашения колебаний грузозахватного органа, вал каждого из грузовых блоков снабжен винтовой нареэкой, на которой установлена зафиксированная от проворота гайка, взаимодействующая через пружину с фрикционной,муфтой. 2.Устройство по п. 1, о т л и чающе,еся тем, что винтовая нарезка выполнена с переменным шагом витков, увеличивающимся в направлении фрикционной муфты и определяемым по формуле г- m g X . где г - радиус грузового блока, м; m - масса поднимаемого груза,кг; g - ускорение свободного падения, X - максимально допустимое отклонение траверсы от номинального .положения, м; R - радиус трения во фрикционной муфте, м; f - коэффициент кулонова трения в муфте; п - число поверхностей трения в муфте; k - коэффициент жесткости пружины, н/м; 2с - расстояние между точками неподвижного закрепления тросов на тележке; -(д- угол отклонения троса от вертикали, гргщ. 3. Устройство по п. 1, отлиающееся тем, что пружина ыполнена с переменным коэффициентом есткости, определяемым по формуле Г m 9 X R- f п t Источники информации, ринятые во внимание при экспертизе . 1, Авторское свидетельство СССР 235947, kJi, В 66 С 13/06, 1966 (прототип).

fuz.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска грузозахватного органаКРАНА | 1978 |

|

SU796172A1 |

| Устройство для гащения колебаний грузозахватного органа крана | 1975 |

|

SU570542A1 |

| Трособлочная подвеска траверсы | 1983 |

|

SU1150213A1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ ЗАХВАТНОГО ОРГАНА ПОВОРОТНОГО КРАНА ИЛИ ДРАГЛАЙНА | 1956 |

|

SU106008A1 |

| VIP-ЛЕБЕДКА ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗА | 2011 |

|

RU2478558C1 |

| ТРАВЕРСА | 2008 |

|

RU2385282C1 |

| ГРУЗОПОДЪЕМНЫЙ КРАН | 1968 |

|

SU206825A1 |

| Мостовой кран-перегружатель | 1984 |

|

SU1283211A1 |

| Стеллажный кран-штабелер | 1988 |

|

SU1643338A1 |

| КРАН | 2017 |

|

RU2734966C2 |

/

О (РигЛ

оСй

Ж 2

иг.5

Авторы

Даты

1980-08-07—Публикация

1978-04-12—Подача