1

Изобретение относится к производству катализаторов для аммонолиза н-бутанола в бутиронитрил.

Бутиронитрил является полупродуктом синтеза физиологически активных веществ, например кокцидиостатика тиакокоцида.

Известен катзшизатор для аммонилиза н-бутанола в бутиронитрил, содержащий никель на окиси алюминия I .

Известен также катализатор для получения бутиронитрила, представляющий собой таблетированную окись цинка 2 .

При использовании таблетированяого ZnO катализатора выход целевого продукта достигает 89 мол.%. При оптимальных условиях количество нитрилов в катализате составляет 98%,

Ближайшим решением поставленной задачи является катализатор, содержавши окись цинка на носителе - пемзе, окиси алюминия, кварцевом песке СЗ .

Однако прочность таких катализаторов оказывается недостаточной: йанесенная на носитель - окись алюминия ZnO отслаивается и теряется;

при возрастании объемной скорости реакционного газа в значительной мере снижается выход нитрила. Механическая прочность контактов не увеличивается при использовании связывающего вещества - поливинилового спирта в стадии приготовления катализатора.

Цель изобретения - повьзшение

10 активности и механической прочности катализатора.

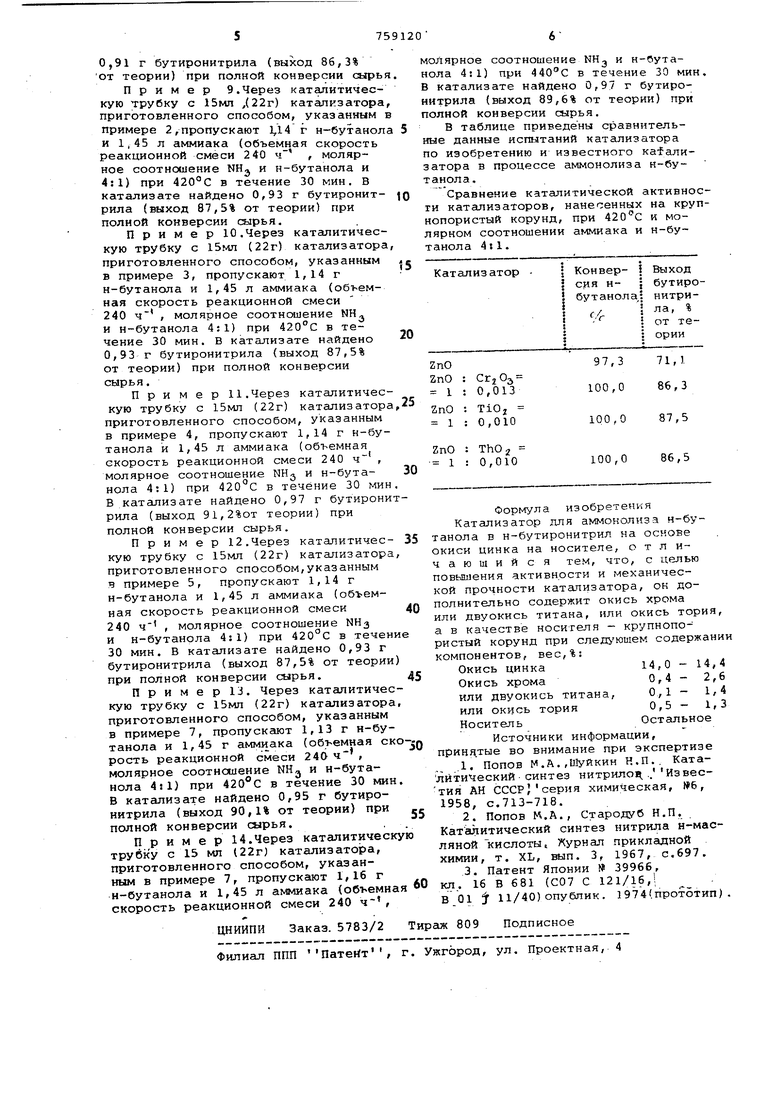

Указанная цель достигается катализатором, содержащим 14-14,4 вес.% окиси цинка и дополнительно 150,4 - 2,6 вес.% окиси хрома или 0,1 - 1,4 вес.% двуокиси титана, или 0,5 -)1,3 вес.% окиси тория на носителе, в качестве которого ката- лизатор содержит крупнопористый

20 корунд.

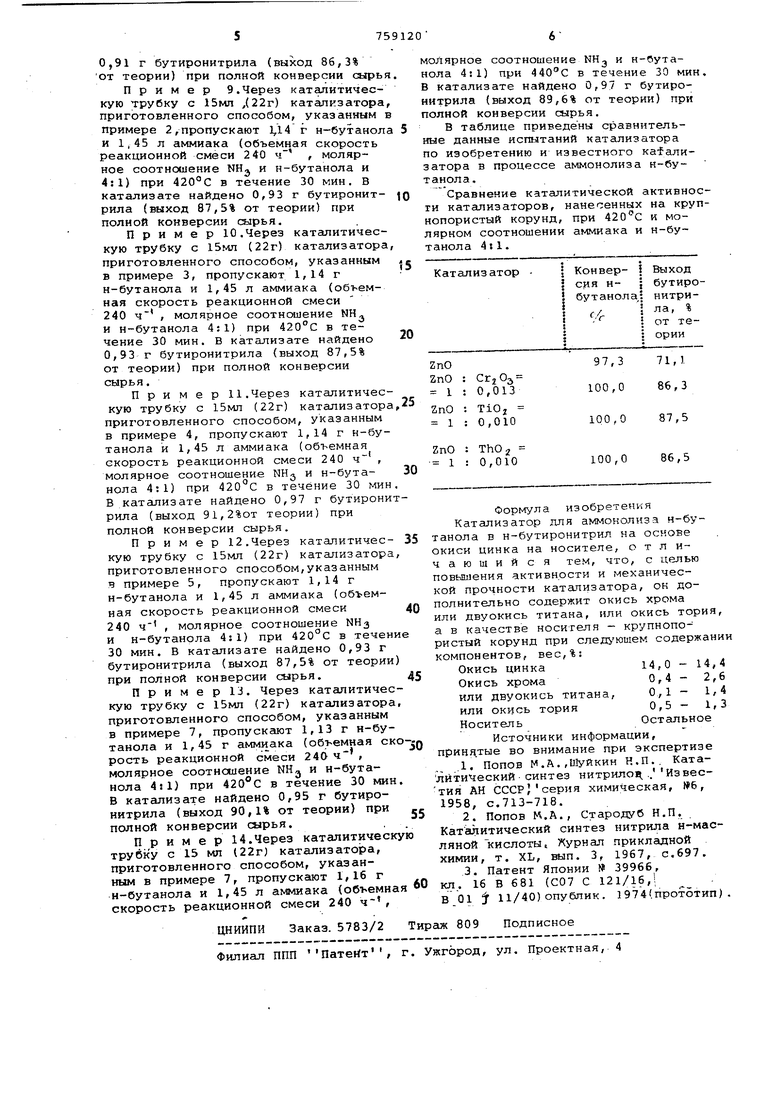

Промотирование ZnO катализатора окислами хрома () или титана /mio ) , или тория (ThO) приводит Яе только к изменению кислотности

25 контакта и его активности, но и к увеличению его механической проч| ° Шход бутиронитрила на промотиро30 ,ванном Сг,0з-катат изаторе на 30% белее высокий, чем на непромотированном ZnO-катализаторе, Крупнопористый корунд, используемый в качестве носителя, имеет следующие характеристики. Химический состав,%: AjjOs96,7 ЗЮд -2,4 ,14 MajO0,33 KjO ,/Р023 Зуд ,,14 Пористость, г 47 Водопоглоиение,% 22,4 Насыпной вес,,2 Размер гранул,мм 3-5 Носитель отработанного катгшиэатора может быть регенерирован ра ,творением 2лО и промоторов в концентрированной соляной кислоте, пр про «лванием водой и может быть мно использован для приготовлен катализатора, П и м ё pV 1.В фарфоровую чаш мешают 39,2 г (0,13 моль) 2п(ЫОэ)2 , 1,33г (0,0033 моль) Cr( i9HjO и 40 мл водл. Реакционную сме нагревают на водяной бане. После растворения солей прибавляют 63,9г (50 мл) крупнопористого корунда. При непрерывном перемешив реакционную смесь выпаривают досуха. Гранулы катализатора прокали вают в электропечи, поднимая темпе ратуру от 100 до 500°С со скорость , затем выдерживают при БОО в течение 5 ч. Состав катализатора,вес %:крупн пористый корунд 85,3; ZnO 14,3; Сг. OjO,4. 1т р и м е р 2.В фарфоровую чаш мешают 19,6 г (0,066 моль) Zn(NO3) , 5,25 г (0,013 моль) Сг(ЫОд) 9 HjO и 20 мл воды. Реакционную смесь нагревают на водяной бане, растворения солей прибавля- , ,0 г (25 мл) крупнопористого корунда. При непрерывном перемешивании реакционную смесь выпаривают досуха. Катализатор активируют , к ак в примере 1. Состав катализатора, вес. %: крупнопористый корунд 83,4 ; ZnO 14,0; , 2,6. Пример З.В фарфоровую чашу MemaioT 19,6 г (0,066 моль) Zn(NO3)j - 6HjO, 2,1г (0,0052 моль) Сг{ЫО)д и 20 МП воды. Реакционную смесь нагревают на.водяной бане. После растворения солей прибавляют 32,0 г (25 мл) крупнопорис го корунда. При непрерывном пере& У М iif - .- -чмешивании реакционную смесь выпари ваиот досуха. Катализатор активируют, как в примере 1. Состав катализатора вес.%: крупнопористый корунд 84,7; ZnO 14,2; 1,1. Пример 4.в фарфоровую чашу помешают 19,6 г (0,066 моль) ZnCNO,,)- 6Н,0, 0,53г (0,007 моль) TlOj и 20 мл воды. Реакционную смесь нагревают на водяной бане. После растворения солей прибавляют 32,Ог (25 мл) крупнопористого корунда. При непрерывном перемешивании реакционную смесь вываривают досуха. Катализатор активируют,как в примере 1. Состав катализатора, вес.%: крупнопористый корунд «4,4; ZnO 14,2; Ti02 1,4. При м е р 5. В Форфоровую чашу помещают 19,6 г (0,066 моль) ,0, 0,053-г(0,0007 моль) 20 мл воды.Реакционную смесь нагревают на водяной бане. После растворения солей прибавляют 32,Ог (25 мл) крупнопористого KODVHПЯ ппи наг, . Hnv,iuio корунда. f непрерывном перемешивании реа Ционную смесь выпаривают досуха. Катализатор активируют, как в примере 1. Состав катализатора, вес.%: крупнопористый корунд 85,5- ZnO 14,4; TiOj 0,1. Пр-имерб.В фарфоровую чашу помещают 19,6 г (0,066 моль) Zn(N03)2 , 103 г (0,0019 моль) ТЬ(ЫОз)з 4Н2О и 20 мл воды. Рекционную смесь нагревают на водяой бане. После растворения солей приавляют 32,0 г (25 мл) крупнопористого орунда. При непрерывном перемешиваии реакционную смесь выпаривают доуха. Катализатор активируют так же, ак в примере 1. Состав катализатора; вес. %; крупнопористый корунд 84,5; ZnO 14,2; ThO 1,3. i Пример 7. В фарфоровую чашу помещают 19,6 i7.(0,066 моль) гп(НоД2 бНгО ОЗб г (0,0007 моль) №(N03)4- 4Н20 и 20 мл воды. Реакционную смесь нагревают на водяной бане. После раствор1зния солей прибавляют 32,0 г (25 мл) крупнопористого корунда. При непрерывном перемешивании реакционную смесь выпаривают досуха. Катализатор активируют, как в примере 1. Состав катализатора; вес. %: крупнопористый корунд 85,2; ZnO 14,3; ThOa 0,5. Пример 8. В каталитическую трубку noMemiidt 15мл (22г) катализатора, приготовленного способом,указанным в примере 1, и пропускают 1,13 г н-бутанола и 1,45 л аммиака (объем-- л л ная скорость реакционной смеси 240ч молярное соотношение NH,j и н-бутанола 4:1) при 420С в течение 30 мин. Продукты реакции собирают в ловушке, погруженной в охлаждающую смесь . с сухим льдом. В катализаторе найдено

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для дегидратации бутандиола-1,4 или бутен-2-диола-1,4 | 1981 |

|

SU978908A1 |

| Катализатор для аммонолиза изобутанолаВ изОбуТиРОНиТРил | 1979 |

|

SU810253A1 |

| Катализатор для окисления метакролеина в метакриловую кислоту | 1974 |

|

SU683605A3 |

| СПОСОБ ПОЛУЧЕНИЯ N-ГИДРОКСИМОРФОЛИНА | 2020 |

|

RU2757983C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ НИКЕЛЯ В КАТАЛИЗАТОРАХ ГИДРИРОВАНИЯ | 1994 |

|

RU2103683C1 |

| Способ получения карбонилзамещенных 1-сульфонилбензимидазолов | 1976 |

|

SU691089A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| Способ получения гетероциклическихпРОизВОдНыХ гуАНидиНА или иХ CO-лЕй | 1977 |

|

SU795471A3 |

| Способ получения адипонитрила | 1977 |

|

SU677650A3 |

| Способ получения производных @ -нафтоилглицина | 1982 |

|

SU1241985A3 |

Авторы

Даты

1980-08-30—Публикация

1978-06-14—Подача