1

Изобретение относится к произ водству катализаторов для получения метакриловой кислоты, в частности катализаторов для получения метаК;риловой кислоты окислением метакролеина.

Известен катализатор для получения метакриловой .кислоты, содержащий фосфор и молибден . Однако активность этого катализатора с точки зрения получения метакриловой КИСЛОТЫ я;вляется низкой, выход метакриловой кислоты составляет лишь 6,6%. Ближайшим решением поставленной задачи Является катализатор для получения ненасыш,анных кислот окислением соответствующих ненасыщенных алифатических альдегидов молекулярным кислородом, соответствующий зм:пирической формуле

MOi2Vo,5-I2Wo,I-6 О,

нанесенный -на двуокись кремяия .

На этом Катализаторе конверсия акролеина составляет 97,8% ири селективности 89%. Выход кислоты, на пример а1криловой, за проход 87%.

Целью предлагаемого изобретения я:вляется повышение активности и селективности катализатора.

Цель согласно изобретению достигается

катализатором, включающим молибден,

фосфор, кислород и дополнительно сурьму

и цинК, состав катализатора соответствует

эмпирической формуле

Mo,,P,Sb,, где 6 0,8-6 ,1-7 й; 0,77-4

/ - число атомов кислорода, неОбходимое для «асыщения валентности элементов.

С целью повышения термостойкости и увеличения срОка службы, катализатор предпочтительно содержит также ам.монийную группу и/или элемент, выбранный из группы, содержащий хром, вольфрам, железо, кобальт, никель, медь, олово, мa pгaнец, ва:надий, висмут или ихОмесь, дриэтом состав катализатора соответствует эмпирической формуле

Mo,,P,Sb,Zn,0/(NH4.

где X - хром, вольфра1М, железо, кобальт, никель, медь, олово, марганец, ваиадий, висмут или их смесь;

& 0,8-6;

,1-7;

,77-4;

6 0,4-2,4;

g 1,5-2,7;

1 - число атомов 1кисло1рода, необходимое для насыщения валентности всех элементов.

Онисанный выше катализатор обладает высокой активностью при дизких TeMHeipaтурах и дает возможность получать метакрилОВую кислоту с высокой избирательностью. Срок службы катализатора продолл ителен.

При реакции с иопользаванием предлагаемого катализатора степень превращения метакролеина является высокой, даже при низких реакционных температурах высокой степени превращения метакролеииа, количества двуокиси углерода и окиси углерода, образующихся в качестше продуктов пол.ного окисления метакролеина, незначительные; температура внут1ри слоя катализатора однородна, образование уксусной кислоты, акриловой кислоты, ацетона и т. д., являющихся вторичными реакционными продуктами, подавляется и последующее осуществление процесса очистки не вызывает затруднений.

При приготовлении катализатора могут применяться любые известные методы, используемые три получении катализаторов данного типа, например путем смешения исходных материалов для получения составляю1щих элементов в случаях, когда это необходимо, в сочетании с водным аммиаком, с сущкой полученной смеси и прокаливанием высушенной смеси ори 300-500°С, предпочтительно 350-430°С.

При приготовлении катализатора, охватываемого настоящим изобретением, исходные материалы для получения составляющих элементов могут находиться в самых различных формах. Они могут представлять собой окиси, сами металлы, соли металлов, кислоты и соответствующих составляющих элементо1В.

Примерами исходных материалов для молибдена являются молибденовая кислота, молибдат аммония, трехокись молибдена, фосфомолибденовая кислота, молибдат цинка, молибдат марганца, молибдат железа, молибдат кобальта и молибдат никеля. Примерами исходных материалов для фосфора являются ортофосфорная, пирофосфорная кислоты, фосфат аммония, фосфомолнбденовая кислота, фосфат цинка, фосфовольфрамовая, фосфат марганца, фосфат кобальта, фосфат никеля и фосфат олова. Примерами исходных материалов для сурьмы являются трехокись сурьмы, пятиокись сурьмы и гидрат окиси сурьмы. Исходными материала-ми для цинка являются - фосфат цинка, вольфрамат цинка, хромат цинка, молибдат цинка, с сульфат цинка и нитрат цинка. Примерами исходных материалов для хрома являются фосфат хрома, хромат цинка, окись хрома, хромовая кислота, хромат аммония и хромат меди. Исходные материалы для вольфрама включают вольфрамат цинка, вольфрамовую кислоту, фосфовольфрамовую кислоту и паравольфрамат аммония. Исходные материалы для железа, кобальта, никеля,

меди, марганца, олова и висмута включают такие их соли, как фосфаты, или молибдаты. Примером исходного материала для ванадия служит метаванадат аммония.

Катализатор обеспечивает получение высоких выходов даже без применения носителя. С целью повыщения механической прочности катализатора или промотирования теплостойкости катализатора при изготовлении катализатора можно употреблять

приемлемое количество носителя. К числу носителей могут относиться такие вещества, как порощкообразный карбид кремния, порощкообразный алюминий, альфаокись алюминия и церит, которые являются химическим инертными по отношению к метакролеину и метакриловой кислоте.

При практическом осуществлении метода желательно, чтобы реакция протекала при

230-370°С.

Скорость подачи сырого питательного газа 1предпочтительно должна находиться в интервале 100-3000, предпочтительно 250-1800 л 1газа/л кат. ч, если пользоваться для охаракте1ризовывания скорости подачи газа объемной скоростью. Так оптимальные реакционные условия выбирают с учетом таких факторов, как процентный состав катализатора, реакционная температура и соотношение между катализатором и носителем. Реакция может быть проведена как при повышенном, так и при пониженном давлении, лучще близком к атмосферному.

Катализатор, охватываемый изобретением, может применяться в форме неподвижного, псевдоожиженного или подвижного слоя. Показатели степени превращения метаккролеина, избирателыности для метакриловой кислоты, выхода метакриловой кислоты и пространственной скорости рассчитаны в соответствии со следующими определениями:

Степень превращения мстакролеина,

Избирательность для метакриловоН кислоты, %

Выход метакриловой кислоты, %

Пространственная скорость

ПОКазатели количества образующейся уксуской кислоты, образующейся двуо1киси угДоля образующейся уксусной кислоты, % -

Доля образующейся двуокиси углерода, %

Доля образующейся окиси углерода, %

П|ример 1. В 200 мл деионизированной воды растворяют 56,1 г фосфомолибденовой кислоты. В ipacTBOp вводят 3,9 г хромата цинка и смесь нагревают до 60°С и выдерж ъают при этой температуре до од«01родного растворения. При прибасвлении 12,5 г трехокиси сурьмы образова:вщаяся оранжевая црозрачная жидкость превращается в желтую суспензию. Эту суспензию, вместе с прибавленными к лей 5,0 г фосфата аммония и 15 Л1Л водното 28%-НОго аммиака, выпаривают досуха при энергичиом перемешивании. Имеющие вид отжатого осадка образова.вшееся вещество сушат iB течение ночи при тем-пературе Около 120-130°С, изЧисло моль прореагировавшего метакролеина Число моль поданного метакролеина

Число моль образовавшейся метакриловой кислоты

Число моль прореагировавшего метакролеина

Число моль образовавшейся метакриловой кислоты

Число моль поданного метакролеина

Объемная скорость сырого подаваемого газа (из расчета на нормальные условия), л газа/ч

Объем упакованного катализатора, л. кат.

лерода и образующейся окиси углерода рассчитаны в соответствии со следующими определениями:

Число моль образовавшейся уксусной кислоты Число моль подаваемого акролеина.

Число моль образующейся двуокиси углерода

Число моль подаваемого акролеина Число моль образующейся окиси углерода

Число моль подаваемого акролеина

мельчают до 6-10 мещ, упаковывают в кварцевую трубку с (внутренним диаметром 25 ММ и длиной 50 с,м и после этого прокаливают IB течение 8 ч при 405°С при непрерывной подаче воздуха со скоростью 6- 8 литров/час. Полученный таким способом катализатор имеет состав

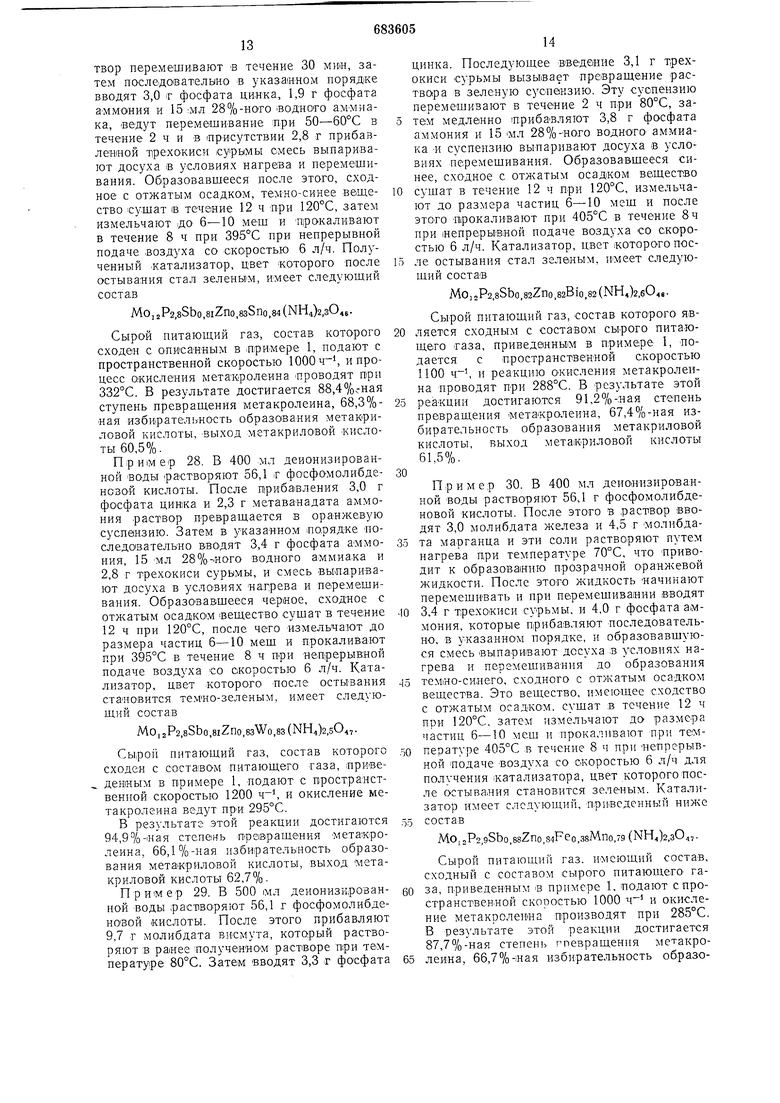

Мо i2P2,8Sb3,6Zno,82Cro,82O51 (NH4) 2,6Через 20 мл этого катализатора, упакованного в реакционную трубку с внутренним диаметром 20 мм, изготовленную из стекла перекс, пропускают сырой питающий газ, состоящий из 1метакролеина, кислорода, водяного пара и азота, в молярном соотноТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения метакриловой кислоты окислением метакролеина | 1974 |

|

SU648060A3 |

| Катализатор для окисления изобутилена или третичного бутилового спирта в метакролеин | 1975 |

|

SU1082308A3 |

| Способ получения метакролеина и метакриловой кислоты | 1980 |

|

SU1055329A3 |

| Катализатор для окисления метакролеинаВ МЕТАКРилОВую КиСлОТу | 1977 |

|

SU797551A3 |

| Способ получения метакриловой кислоты | 1980 |

|

SU1246889A3 |

| Катализатор для получения метакриловой кислоты | 1978 |

|

SU873868A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО АЛЬДЕГИДА И/ИЛИ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2013 |

|

RU2621715C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТАКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2351395C2 |

| Способ совместного получения бутадиена -1,3 и метакролеина | 1971 |

|

SU549074A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО АЛЬДЕГИДА И/ИЛИ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2014 |

|

RU2654063C2 |

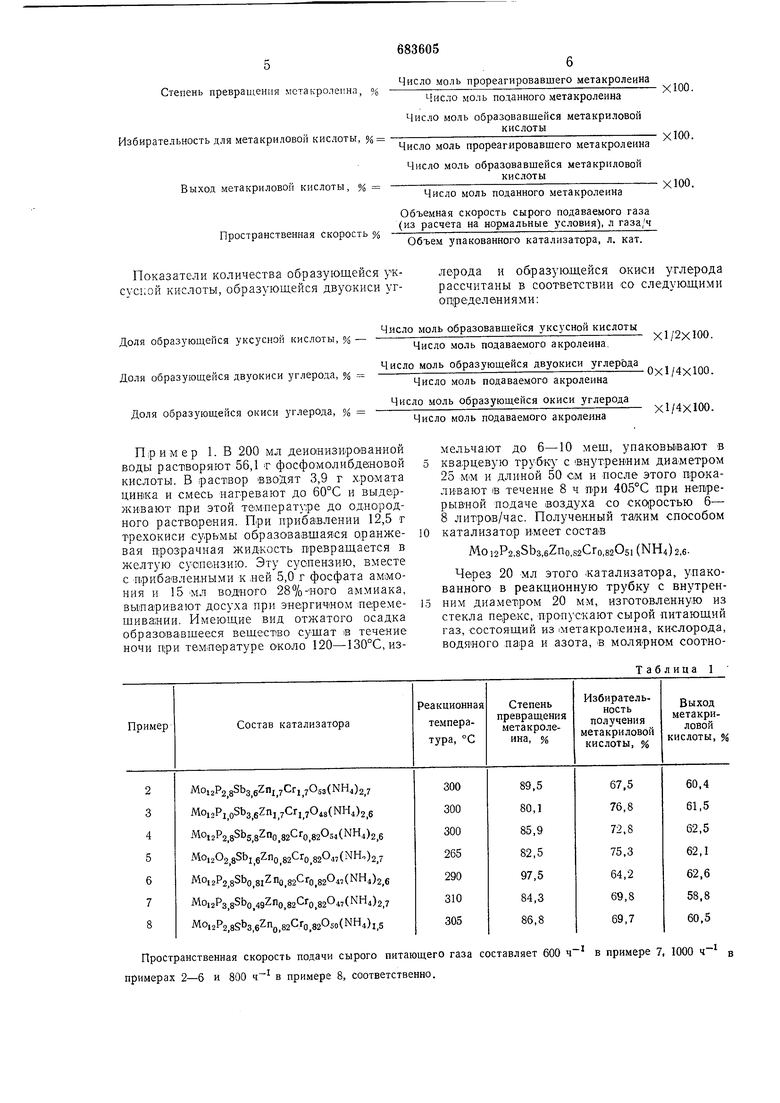

Пространственная скорость подачи сырого питающего газа составляет 600 ч в примере 7, 1000 в примерах 2-6 и 800 в примере 8, соответственно.

шении 1:4:1; 10,9 : 15,5, при пространственной скорости 1000 ч и и.ри реакционной температуре 280°С, требующейся для реакции окисления. При этой в ее постоянной фазе степень превращения метакролеина 90,9%, избирательность образования чметажриловой жислоты 73,8, выход метакриловой кислоты 67,1%, об;разавание уксусной кислоты 6,4%, образование двуокиси углерода 8,8%, образование окиси углерода 6,9%.

riipHMe.pbi 2-8. Готовят катализаторы различного состава, которые исиользуют ири реакции окисления с применением метода, описанного в Примере 1. Полученные результаты приведены в табл. 1.

Пример 9. Опыт, описанный в примере 1, повторяют с тем исключением, что вместо 5,0 г фосфата а гмония вводят 5,0 г 85%-ной ортофосфорной кислоты и прибавления 28%-ного водного аммиака не производят. При этом получают катализатор, «е содержащий аммониевых групп и имеющий cocTafB

MOjjPs.S Sbs.e Zno,82Cro,82O5i.

При опыте подают тот же сырой питающий газ, что в примере 1, и вводят его с пространственной скоростью 800 для осуществления реакции. Результаты -реакции, выполненной при 335°С, отвечают 77,5%-ной степени превращения MeTaiKipoлеина, 61,2%-ной избирательности получения метакриловой кислоты и 47,4%-ному выходу метакриловой кислоты.

Пример 10. В 200 мл деионизироеанной ВОДЫ растворяют 56,1 г фосфомолибденовой кислоты. В раствор вводят 6,0 г молибдата циика и омесь (выдерживают цри 60°С до однородного растворения. Полученный раствор, ВМесте с добавленными в него 3,0 г трехокиси сурьмы, 8,2 г фосфата аммония и 15 мл водното 28%-HOiro аммиака, выпаривают досуха ори перемещивании. Имеющее вид отжатого осадка образовавшегося после этого вещество орокаливают по способу, описанному в примере 1. Полученный при этом катализатор имеет состав

MOi,P3,9 Sbo.8lZno.84O« (NH,)2,7.

Для осуществления реакции вводят тот ж-е сырой питающий газ, что и в примере 1, с П1ространствеН1Ной скоростью, составляющей 600 Ч-1.

В результате реакции при317°С достигается 90,6%-нал степень превращения метакролеина, 73,7%-ная избирательность получения метакриловой кислоты и 66,8%ный выход метакриловой кислоты.

Пример 11. В 300 мл дионизированной воды растворяют 56,1 г фосфомолибденовой кислоты. Раствор смешивают с суспензией 3,0 г фосфата цинка в 30 мл деионизированной воды и смесь выдержи/вают до образования проз-рачного желтого раствора.

После прибавления 2,8 г трехокисп сурьмы образовавшийся раствор превращается в яр1ко желтую суспензию. Эту суспензию, в.месте с црибавленными к ней 3,2 г 85%ной ортофосфорной кислоты, выпаривают досуха при перемешивании. Имеющие вид отжатого осадка образовавшееся вещество высушивают и затем шрокаливают по способу, описанному в примере 1. Полученный

при этоМ катализатор имеет приведенный ниже состав

MOjzPs. Sbo,8lZno,83O45.

Сырой питающий газ, сходный с описаиным в примере 1, яодают с пространственной скоростью 450 и 1реакцию окисления метакролеина осуществляют при 338°С. Результаты, полученные для постоянной фазы данной реакции, соответствуют 76,4%-ной

степени превращения метакролеина, 62,8%ной избирательности получения метакриловой кислоты и 48,0%-ному выходу метакриловой кислоты.

Пример 12. В 200 мл деионизированной воды растворяют 56,1 гфосфомолибдеповой кислоты. Краствору прибавляют 6,1 г вольфрамата цинка и смесь нагревают до температуры около 50°С и после этого перемешивают при этой те.мпературе в течение 2 ч. Образовавшийся раствор вместе с прибавленными к нему 2,8 г трехокиси сурьмы и 5,0 г фосфата аммония, перемешивают в течение примерно 20 мин.

К pacTBOipy постепенно прибавляют 15 мл

28%-иого водного аммиака и после этого раствор выпаривают досуха IB условиях нагрева и перемешивания. Имеющее вид отжатого осадка вещество высущивают при температуре около 100°С в течение 12 ч,

измельчают до размера частиц 6-10 мещ, упаковывают в кварцевую трубку с внутренним диаметром 25 мм и длиной 50 см и после этого прокаливают при температуре 400°С в течение 8 ч при непрерывной подаче воздуха со скоростью 5 л/ч. Образовавшийся в этих условиях катализатор имеет следующий состав

МО„Р2.8 Sbo,82Zno.82Wo,82O4, (NH,)2.5.

Через 20 мл этого катализатора, упакованного IB реакционную трубку с Внутренним диаметром 20 мм, изготовленную из стекла пирекс, пропускают сырой Питающий газ, сходный с описаииым в примере 1,

с пространственной скоростью 800 ч для осуществления реакции окисления. Полученные при проводившейся при температуре 304°С результаты отвечают 90,4%-ной степени превращения мета|кролеина, 72,3%т

ной избирательности образования метакриловой кислоты и 65,4%-ному выходу метакриловой кислоты.

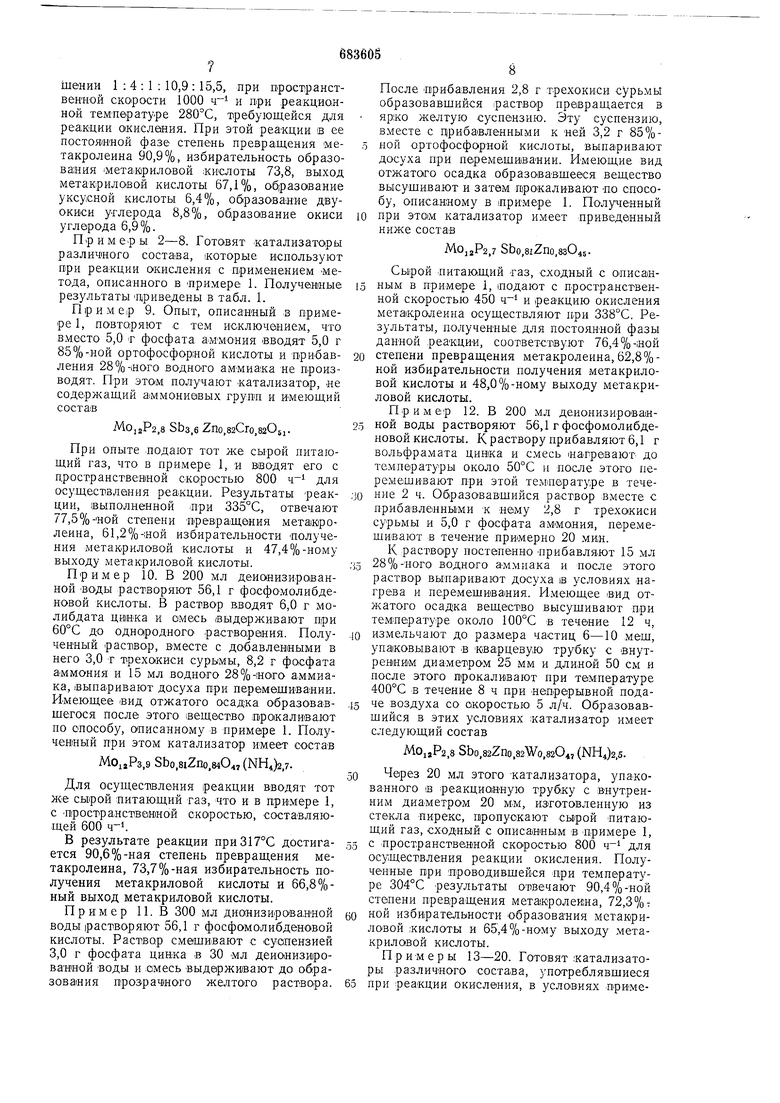

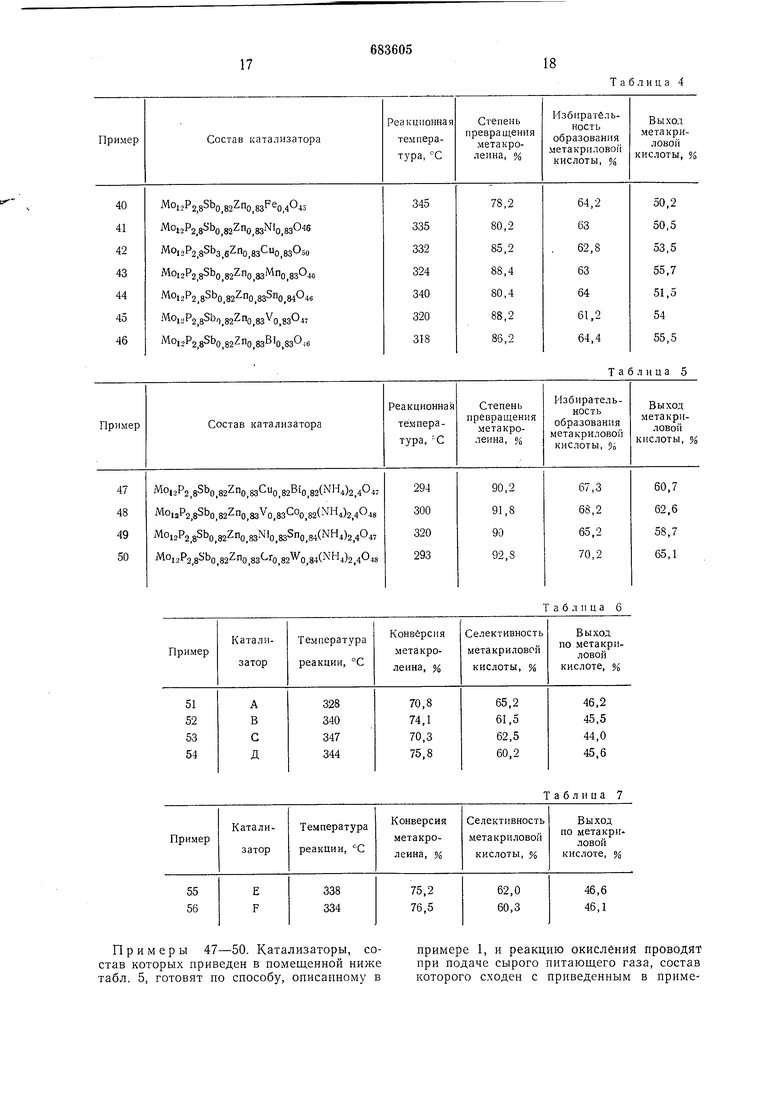

Примеры 13-20. Готовят катализаторы различного состава, употреблявшиеся

при реакции окисления, в условиях примеpa 12. Полученные результаты приведены в табл. 2.

Пример 21. Опыт, описанный в примере 12, повторяют с тем исключением, что вместо 5,0 Г фосфата аммония употребляют 5,0 т 85%-НОЙ ортофосфорНой кислоты и водного 28%-ного а1ммиака не вводят. В результате этого образуется катализатор, не содержащий аммониевых групп и имеющий состав

MOi2P2,8 Sbo,82Zn 0,82Wo,82O4,.

Для осуществления реакции подают сырой питающий газ, сходный по составу с применяемым при опыте, описавднам в примере 1, при простраяственной скорости 800 ч- Результаты реакции, проводивщейся при температуре 340°С, достигается 76,2%ная степень -превраацения метакролеина, избирательность образования метакриловой кислоты составляет 63,8%, а выход метакриловой кислоты 48,6%.

Пример 22. В 300 мл деионизированной ВОДЫ растворяют 56,1 г фосфомолибденовой кислоты. После этого вводят и растворяют в полученном растворе 3,0 г фосфата цинка. Образовавщийся желтый прозрачный раствор Вместе с прибавленными к нему 3,2 г гептагидрата ортофосфата никеля нагревают и соль никеля растворяют с образованием Желтовато-зеленого прозрачного раствора. При приба1влении суспензии 2,8 г трехокиси сурьмы в 50 мл деионизированной воды этот раствор превращается в тем.но-зеленую суспензию. Затем постепенно прибавляют 1,9 г фосфата аммония и 15 мл водного 28%-iHoro аммиака и суспензию выпаривают досуха в условиях нагрева и перемешивания.

Темно-синее желатинистое вещество сущат при температуре 120°С в течение 12 ч, измельчают до размера частиц 6-10 меш.

Таблица 2

упаковывают в кварцевую трубку с внутренним диаметрОМ 25 мм, длиной 50 см, и прокаливают при 395°С, в течение 8 часов при .непрерывной подаче воздуха со скоростью 6 л/ч. Полученный при этом катализатор имеет состав

МО, jP2,8 Sbo,82Zno,83Nio,83 (NH4)2,4O46Через 20 мл катализатора, упакованного

в реакционную трубку с внутренним диаметром 20 мм из стекла нирекс, пропускают сырой питающий газ, сходный по составу в примере 1, с пространственной скоростью 900 ч-, при проведении реакции окисления метакролеина при 332°С. В результате этой реакции достигают 89,6%-ной степени превращения метакролеина, 66,9%-ный выход метакриловой кислоты.

Пример 23. В 300 1мл деон1 зированной

воды растворяют 56,1 г фосфомолибденовой кислоты, после чего последовательно прибавляют и растворяют в полученно-м растворе 4,5 г молибдата марганца 3,2 г фосфата цинка с образованием прозрачного

желтого раствора. Прибавление 3,0 г трехокиси сурьмы вызывает превращение образовавщегося раствора з светло-коричневую суспензию. К ней постепенно прибавляют 3,6 г фосфата аммония и 15 мл 28%-ного

водного аммиака, суспензию выпаривают досуха, в условиях нагрева и перемещивания. Образовавшееся после этого желатинистое коричневое вещество сущат в течение 12 ч при 120°С, затем измельчают до

размера частиц 6-10 мещ, и прокалива от в течение 8 ч при 410°С при погтпянном пропускании тока воздуха со скоростью 6 л/ч для получения .катализатора, цвет которого после охлаждения переходит в зеленый. Этот катализатор имеет следующий

состав

MO,jP2,8Sbo,82Zno,83Nio,83(NH4)2,4O,e.

11

Сырой Питающий -газ, состав которого HIBляется сходным с описанным в примере 1, подают с пространственной скоростью 1100 и реакцию окисления метакролеина осуществляют при 309°С. В результате этой реакции достигается 92,7%-ная степень превращения метакролеина 72,2%-ный выход метакриловой кислоты.

П|ри:мер 24. В 400 мл деионизированной воды растворяют 56,1 г фосфомолибденовой кислоты. После этого к раствору прибавляют 6,1 гмолибдата железа и 3,1 г фосфата цинка и Перемеши-валиеведут в течение 3 ч при 70°С до однородного растворения. Прибавление 3,2 т трехокиси сурьмы вызывает лереход раствора в зеленую суспензию. Дальнейшее введение 3,2 г фосфата аммония и 15 мл водното- 28%-1НОГо аммиака вызывает лревращение этой суспензии в темно-синюю суспензию. Эту суспензию выпаривают досуха при на1Лревании и перемешивании. Темйо-синее Вбщест1во, имеющее вид отжатого осадка, сушат а течение 12 ч при 120°С, измельчают до размера частиц 6-10 меш и прокаливают в течение 8 ч при 390°С лри .непрерывной подаче воздуха со скоростью 6 л/ч для получения катализаTOipa, цвет iKOTOiporo при охлаждении переходит в зеленый.

Этот катализатор имеет следующий состав

MOj,P2,8Sbo.83Zno,77Feo,79(NH,)2,4O,,.

Пространственная скорость подачи сырогопитающего газа, состав которого сходен с составом, описанным в примере 1, составляет 600 и реакцию окисления метакролеииа проводят .при 335°С. В результате этой реакции достигнута 85,2%-ная степень превращения мета1К|ролеина, 65,0%-1ная избирательлость об;разова1ния метакриловой кислоты и 56,7%-.ный выход метакриловой кислоты.

Пример 25. В 300 мл деионизированной воды растворяют 56,1 фосфомолибденовой -кислоты. После этого- в раствор вводят 3,0 г фосфата цинка и 2,8 г фосфата двухвалентной меди (Сиз/РО4)2-ЗН2О и выдерживают щи нормальной комнатной температуре до образования прозрачной желтовато-золеной жидкости. П|рибав.ле1ние суспбнзии 12,6 г трехокиси сурьмы в 100 мл деионизированной В0.ды вызывает лревращение жидкости в желтую суспензию. После последующего постепенного прибавления 1,9 г фосфата аммония, и 15 мл водного 28%-ного аммиака, эта суспензия превращается в желтовато-зеленую суспензию. После выпаривания полученной суспензии досуха в условиях нагрева и перемещивания получают вещество , сходное с отжатым осадком, охряного цвета. Это вещество сушат (В течение 12 ч три 120°С и после этого измельчают дораэмера частиц 6-10 меш и

12

прокаливают при 400°С в течение 8 ч при непрерывном Пропускании тока воздуха со скоростью 6 л/ч для получения катализатора, цвет которого после охлаждения переходит в темно-зеленый. Этот катализатор имеет следующий состав

Mo,2P2,8Sb3,6Zno,83Cuo,82(NH4)2,3O5o.

Сырой питающий газ, состав которого

сходен с составом газа, описанным в примере 1, пропускают с пространственной скоростью 1000 и реакцию окисления метакролеина Проводят при 322°С. В результате этой реакции достигнута стеПень нревращения метакрОлеина, равная 87,0%, 66,6%-1ная

избирательность образования метакриловой

кИСлоты, выход метакриловой кислоты

57,9%.

Пример 26. В 300 мл деионизированной воды растворяют 56,1 г фосфомолибдеНовой кислоты. После этого в раствор BIBOдят 3,0 г фосфата цинка и 3,3 г фосфата кобальта и смесь выдерживают ири ком1иатной температуре до Полното растворения и

образова.ния краснОВато-коричневого прозрач.аого раствора. Последующее Приба-зленне суСПензиИ 2,8 г трехокиси сурьмы в 50 мл дгионизировакной воды вызывает превращение раствора в желтую суспензию.

Постепенное прибавление 1,9 г фосфата аммония и 15 мл 28%-яого водного аммиака вызывает переход цвета этой суспензии в темный зеленовато-синий. После выпаривания этой суспензии досуха в условиях нагрева и перемешивания получают вещество темно-синего цвета, имеющее вид отжатого осадка. Это вещество, имею-щее вид отжатого оса.дка, высушивают в течение 12 ч при 120°С, затем из.мельчают до 6-10 мгш и

прокаливают :при 395°С в течение 8 ч при непрерывной подаче воздуха со скоростью 6 литров/час до получения 1катализатора, становящегося после охлаждения темно-зеланым. Этот катализатор имеет следующий

с01став

MOijP2,8Sbo,82Zno,83COo.82 (NN4)2,5046Сырой питающий газ, имеющий состав, сходный с тем составом приме)ра 1, подают

с юрОстранственной скоростью 100 ч процесс окисления метакролеина проводят при 307°С. В результате этой реакции степень превращения метак1ролеина 91,5%, избирательность Образования метакриловой кислоты, составляющая 73,5%, выход метакриловой кислоты 67,3%, образование уксусной кислоты 6,9%, образование двуокиси углерода 7,4%, образование окиси углерода 5,9%.

Пример 27. В 400 iмл деионизированной воды растворяют 56,1 г фосфомолибденовой кислоты. После прибавления 3,6 г фосфата дв)хвалентного олова получают прозрачный желтый раствор, который немедленно становится темно-зеленым. Раствор перемешивают в течение 30 мин, затем носледовательно в указанном порядке вводят 3,0 т фосфата цинка, 1,9 г фосфата аМмоиия и 15 ;мл 28%-ното водного амлгиака, ведут перемешивание при 50-60°С в течение 2 ч и в присутствии 2,8 г прибавленной прехо киси сурьмы смесь выпаривают досуха iB условиях нагрева и перемешивания. Об|разовавшееся после этого, сходное с отжатым осадком, темно-синее вещество сушат IB течение 12 ч при 120°С, затем измельчают до 6-10 меш и црокаливают в течение 8 ч при 395°С при непрерывной подаче воздуха со скоростью 6 л/ч. Полученный -катализатор, цвет которого после остывания стал зеленьтм, имеет следующий состав

МО, 2P2,8Sbo,8lZno,83Sno,8l (НН4)2.зО4вСырой питающий газ, состав которого сходен с описайным в 1П1римере 1, подают с пространственной скоростью 1000 , и процесс окисления метакролеина проводят при 332°С. В результате достигается 88,4%сная ступень превращения метакролеина, 68,3%иая избирательность образо1вания метакриловой кислоты, выход метакриловой кислоты 60,5%.

Пример 28. В 400 мл деионизированной воды растворяют 56,1 г фосфо-молибденовОй кислоты. После прибавления 3,0 г фосфата цинка и 2,3 г метаванадата аммония раствор превращается в оранжевую суспензию. Затем в указа-ниом порядке последовательно вводят 3,4 г фосфата а-ммония, 15 МЛ 28%-«ого водного аммиака и 2,8 г трехокиси сурьмы, и смесь выпаривают досуха в условиях нагрева и перемешивания. Образовавшееся чериое, сходное с отжатым осадком вещество сушат в течение 12 ч при 120°С, после чего измельчают до размера частиц 6-10 меш и прокаливают при 395°С в течение 8 ч при непрерывной подаче воздуха со скоростью 6 л/ч. Катализатор, цвет которого ПОсле остывания становится темно-зеленым, имеет следующий состав

MO,,P2,8Sbo,8lZno.83Wo,83(NHj2,5O,,.

Сырой питающий газ, состав которого сходен с составом питающего газа, приведенным в примере 1, подают с пространственной скоростью 1200 ч- и окисление метакролеина ведут прИ 295°С.

В результате этой реакции достигаются 94,9%-1ная степень преаращеИия метакролеина, 66,1%-ная избирательность образования метакриловой кислоты, выход метакриловой кислоты 62,7%.

Пример 29. В 500 мл деионизированиой воды растворяют 56,1 г фосфомолибденовой кислоты. После этого прибавляют 9,7 г молибдата висмута, который растворяют в ранее полученном растворе при температуре 80°С. Затем вводят 3,3 г фосфата

цинка. Последующее введение 3,1 г трехокиси сурьмы вызывает превращение расTBOipa в зеленую суспензию. Эту суспензию перемешивают в течение 2 ч при 80°С, затем медленно «прибавляют 3,8 г фосфата аммония и 15 -мл 28%-НОго водного аммиака И суспензию выпаривают досуха в условиях перемешивания. ОбразоваБщееся синее, сходное с отжатым осадком вещество

сушат в течение 12 ч при 120°С, измельчают до размера частиц 6-10 меш и после этого прокаливают при 405°С в течеНие 8ч при непрерывной подаче воздуха со скоростью 6 л/ч. Катализатор, цвет которого после остывания стал зеленым, Имеет следуюший состав

MOioP2,8Sbo,82Zno,82Bio,82(NH,)2,60,e.

Сырой питающий газ, состав которого является сходным с составом сырого питающего газа, приведенным в примере 1, подается с пространственной скоростью 1100 , и реакцию окисления метакролеина проводят при 288°С. В результате этой

реакции достигаются 91,2%-;ная степень превращения метакролеина, 67,4%-ная избирательность образования метакриловой кислоты, выход метакриловой кислоты 61,5%.

Пример 30. В 400 мл деионизиро-ванной воды растворяют 56,1 г фосфомолибденовой кислоты. После этого в раствор вводят 3,0 молибдата железа и 4,5 г молибдата марганца и эти соли растворяют путем нагрева цри температуре 70°С, что Приводит к образова1нию прозрачной оранжевой жидкости. После этого жидкость начинают перемешивать и при перемешивании вводят

3,4 г трехокиси сурьмы, и 4,0 г фосфата aiMмония, которые прибавляют последовательно, в указанном порядке, и образовавшуюся смесь выпаривают досуха s условиях нагрева и перемешивания до образования

темно-синего, сходного с отжатым осадком вещества. Это вещество, имеющее сходство с отжатым осадкоМ. сушат в течение 12 ч при 120°С, затем измельчают до размера частиц 6-10 меш и прокаливают при температуре 405°С в течение 8 ч при непрерывной подаче воздуха со скоростью 6 л/ч для получения 1катализатора, цвет которого после остыва.ния становится зеленым. Катализатор имеет следующий, прИВеденный ниже

состав

MO;,P2,9Sbo,88Zno,84Feo,38Mno,79(NHj2,3O47Сырой питающий газ. Пмеющий состав, сходный с составом сырого питающего газа, приведенным В примере 1, поДают с пространственной скоростью 1000 и окисление метакролеина производят при 285°С. В результате этой реакции достигается 87,7%-ная степен1 гпевращения метакролеина, 66,7%-ная избирательность образе15

вания метакриловои «ислоты, .выход метакриловойКИСЛОТЫ 58,5%.

Пример 31. Опыт, описанный в тримере 26, повторяют :С тем исключением, что количество прибавляемого фосфата КОбальта увеличивают до 9,7 т и фосфат аммолия не /вводят. При опыте получают темно-синее, сходное с отжатыьм осадком вещество. ЭтО сходное с отжатым осадком вещество сущат при 120°С в течение 12 ч, затем измельчают до размера частиц 6-10 -меш и прокаливают П(ри 390°С .в течение 8 ч при непрерывной подаче воздуха со скоростью 6 л/ч. Получаемый |цри этом катализатор становится .после .остьпвания темно-зеленым. Он имеет следующий, приведенный ииже состав

MO,.,P3,2Sbo,8lZno,83C02,4(NH,)2,4O49.

Пример 39. Опыт, описанный в примере 26, Повторяют с тем Исключением, что вместо 1,9 т фосфата а-ммония употребляют 1,9 г 85%-яой ортофосфориой кислоты и 28%-ный водный аммиак -не применяют. Получанное при этом темно-синее, сходное с отжатым осадком вещество сущат в течение 12 ч при 120°С, яракаливают при 390°С в течание 8 ч. Полученный лри этом катализатор имеет состав

MOjjP2,8Sbo,82Zno,83COo,82O45.

Сырой питающий газ, состав которого сходен с составом, приведенным для питающего газа в примере 1, подают с про16

Сырой питающий газ, имеющий cocTaiB, сходный с приведенньш для .питающего газа в примере 1, подают с пространственной скоростью 800 и реакцию окисления метакролеияа проводят атри температуре 335°С. В результате этой реакции достигаются 88,3%-иая степень превращения метакролеииа, 66,6%-ная избирательность образования метакриловой кислоты, выход метакриловой кислоты 58,8%. Примеры 32-38.

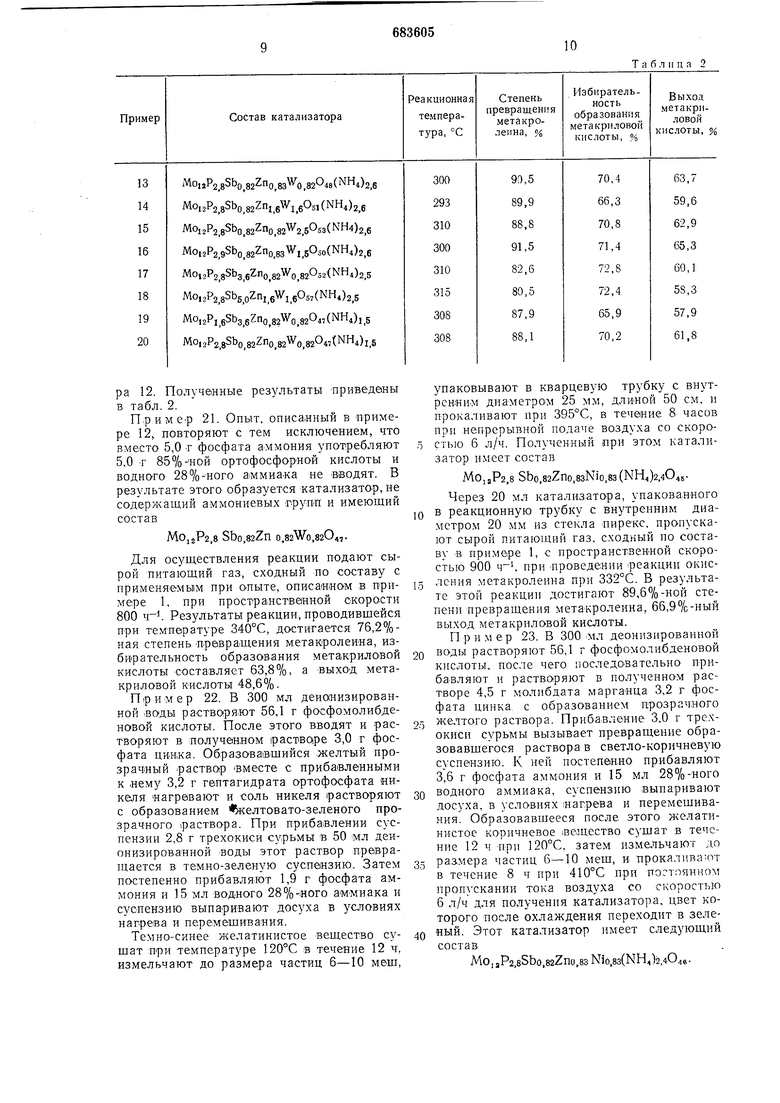

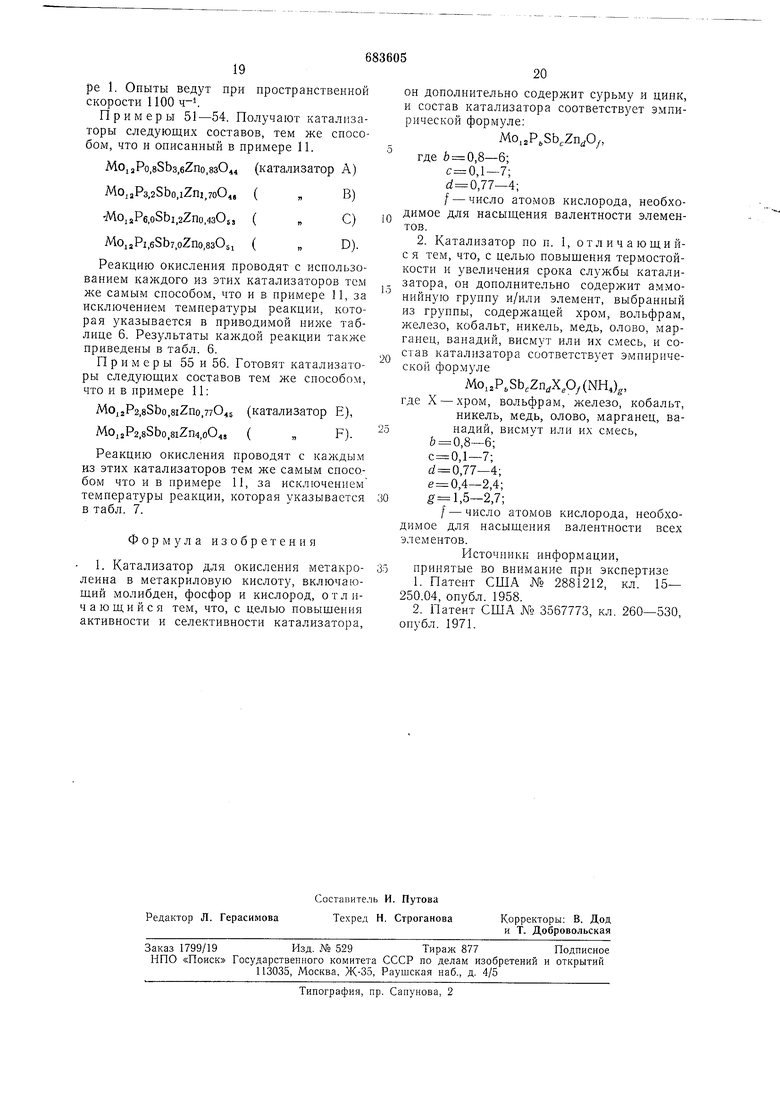

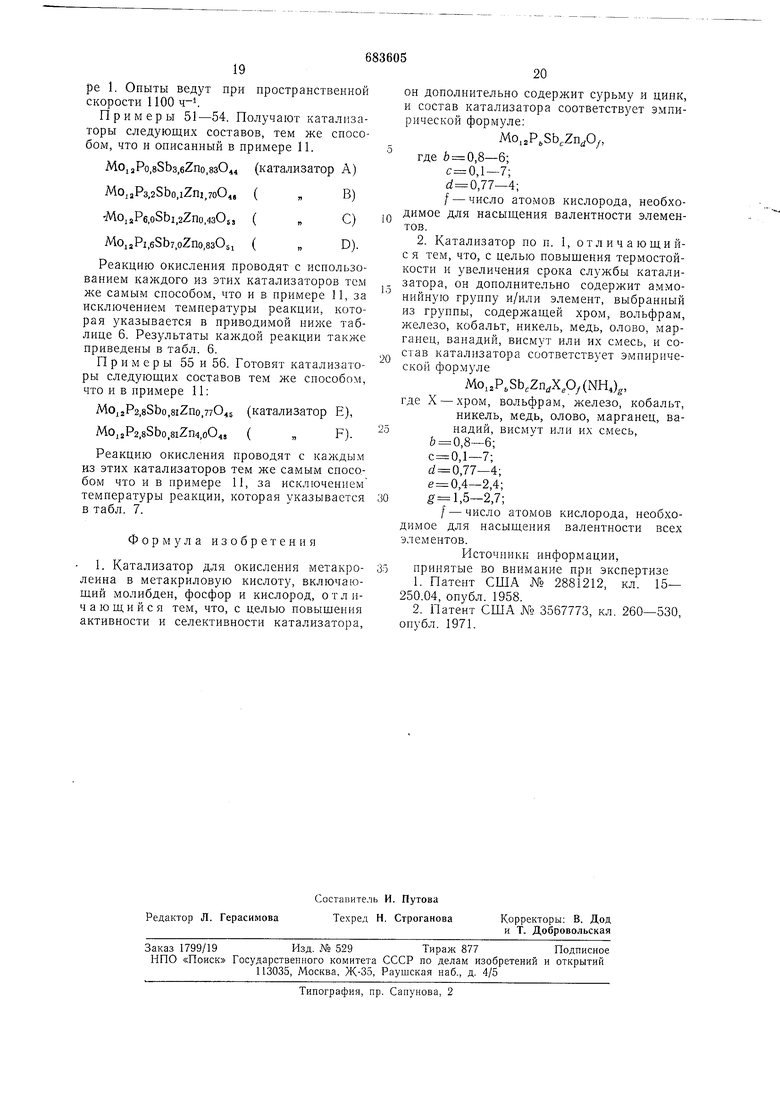

По методам, описанным в примерах 22-31, готовят катализаторы, отличающиеся по составу, и реакцию окисления метакролеина |Пр01Водят с применением сырого питающего газа, состав которого сходен с составом примера 1, пространственная скорость подачи газа 900 ч

Полученные результаты приведены в табл. 3.

Таблица 3

странственной скоростью 600 и реакцию окисления метакролеина осуществляют при 335°С. В результате этой реакции достигают 80,7%-ную степень превращения метакролеина, 62,1%-ную избирательность образования метакриловой кислоты, выход метакриловой кислоты 50,1%.

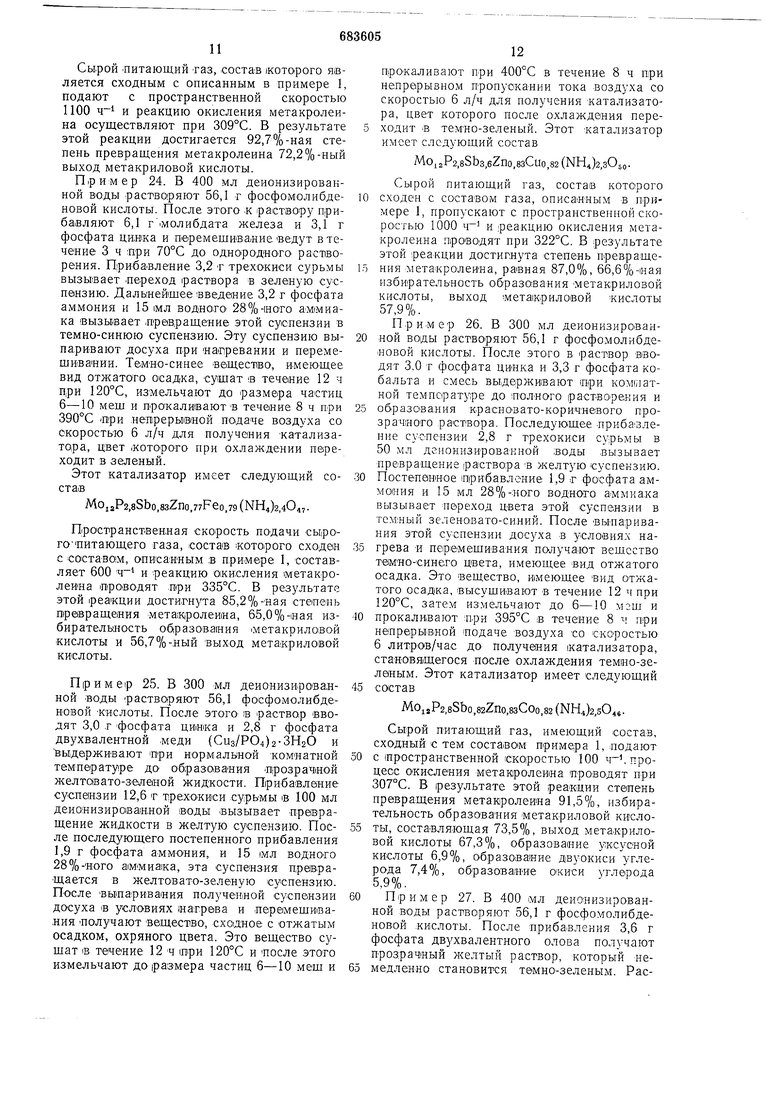

Примеры 40-46. По способу, описанному в примере 39, готовят катализаторы,

отличающиеся друг от друга по составу и реакцию окисления проводят с подачей сырого питающего газа, состав которого сходен с приведенным в примере 1, при пространственной скорости 600 4-1. Полученпые результаты приведены в табл. 4,

Примеры 47-50. Катализаторы, состав которых приведен в помещенной ниже табл. 5, готовят но способу, описанному в

Таблица 4

Таблица 5

Т а б л II ц а 6

Таблица 7

примере 1, и реакцию окислений проводят при подаче сырого питающего газа, состав которого сходен с приведенным в примере 1. Опыты ведут при пространственной скорости 1100 4

Примеры 51-54. Получают катализаторы следующих составов, тем же способом, что и описанный в примере 11.

MOiaPo.sSba.eZno, (катализатор А) MOj,,P3,2Sbo,iZni,7oO« („В)

-MOijP6,oSbi,2Zno,43Oj5 (иС)

Mo,,Pi,6Sb7,oZno,83Osi („D).

Реакцию окисления проводят с использованием каждого из этих катализаторов тем же самым способом, что и в примере 11, за исключением температуры реакции, которая указывается в приводимой ниже таблице 6. Результаты каждой реакции также приведены в табл. 6.

Пример ы 55 и 56. Готовят катализаторы следующих составов тем же способом, что и в примере И:

MOjjP2,8Sbo.8iZno, (катализатор Е),

MO,,P2,8Sbo.8lZn4.oO4, („F).

Реакцию окисления проводят с каждым из этих катализаторов тем же самым способом что и в примере 11, за исключением температуры реакции, которая указывается в табл. 7.

Формула изобретения

он дополнительно содержит сурьму и цинк, и состав катализатора соответствует эмпирической формуле:

Mo,,P,Sb,,

где Ь 0,8-6;

,7;

cf 0,77-4;

/ - число атомов кислорода, необходимое для насыщения валентности элементов.

Mo,,P,Sb,Zn,OXNH,), где X - хром, вольфрам, железо, кобальт, никель, медь, олово, марганец, ванадий, висмут или их смесь, 6 0,8-6; 0 0,1-7; d 0,77-4; е 0,4-2,4; Я 1,5-2,7;

/ - число атомов кислорода, необходимое для насыщения валентности всех элементов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-08-30—Публикация

1974-06-28—Подача