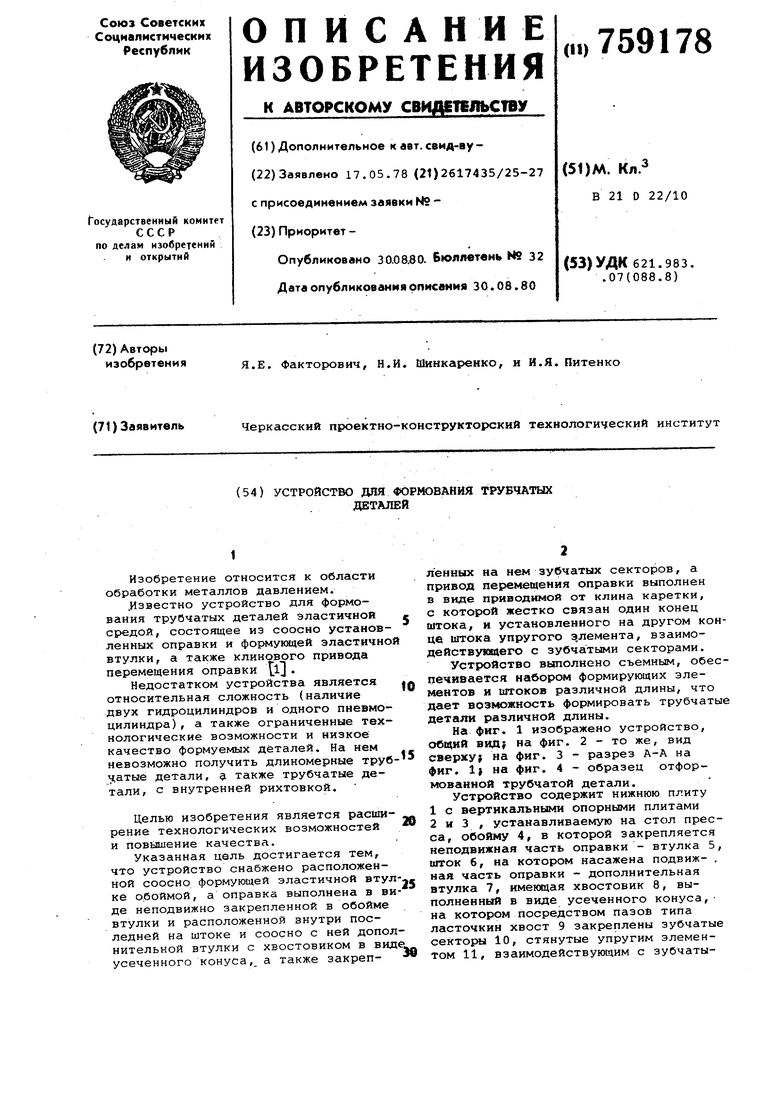

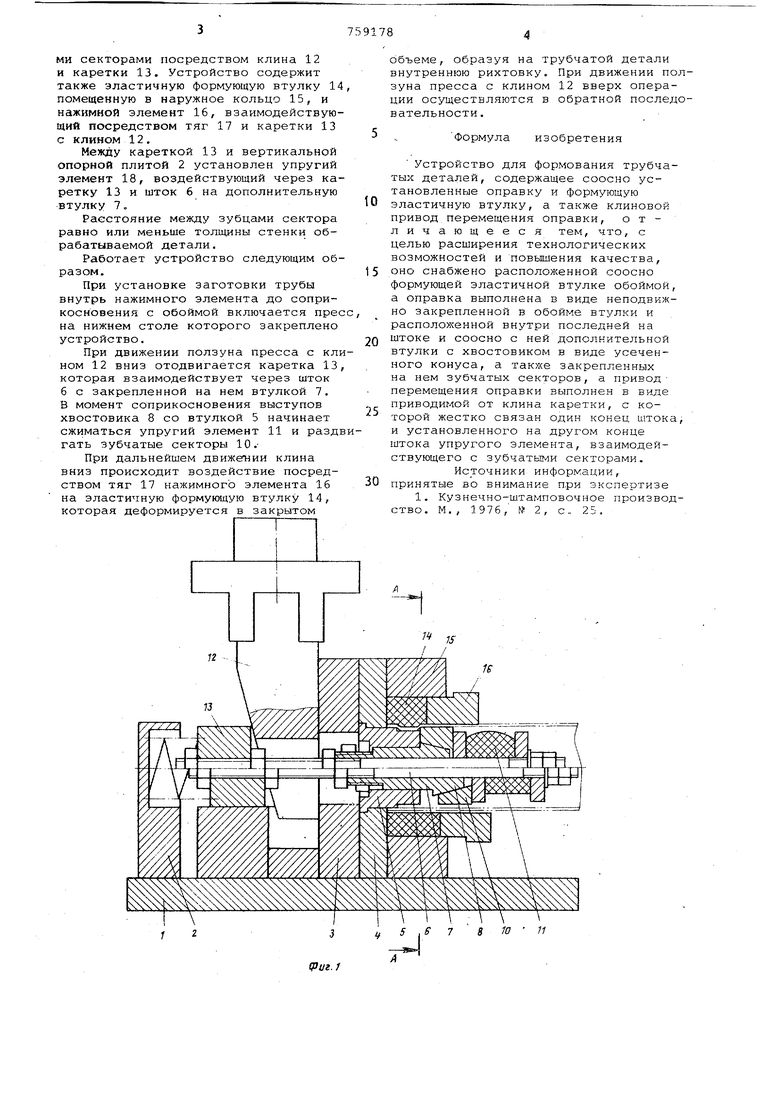

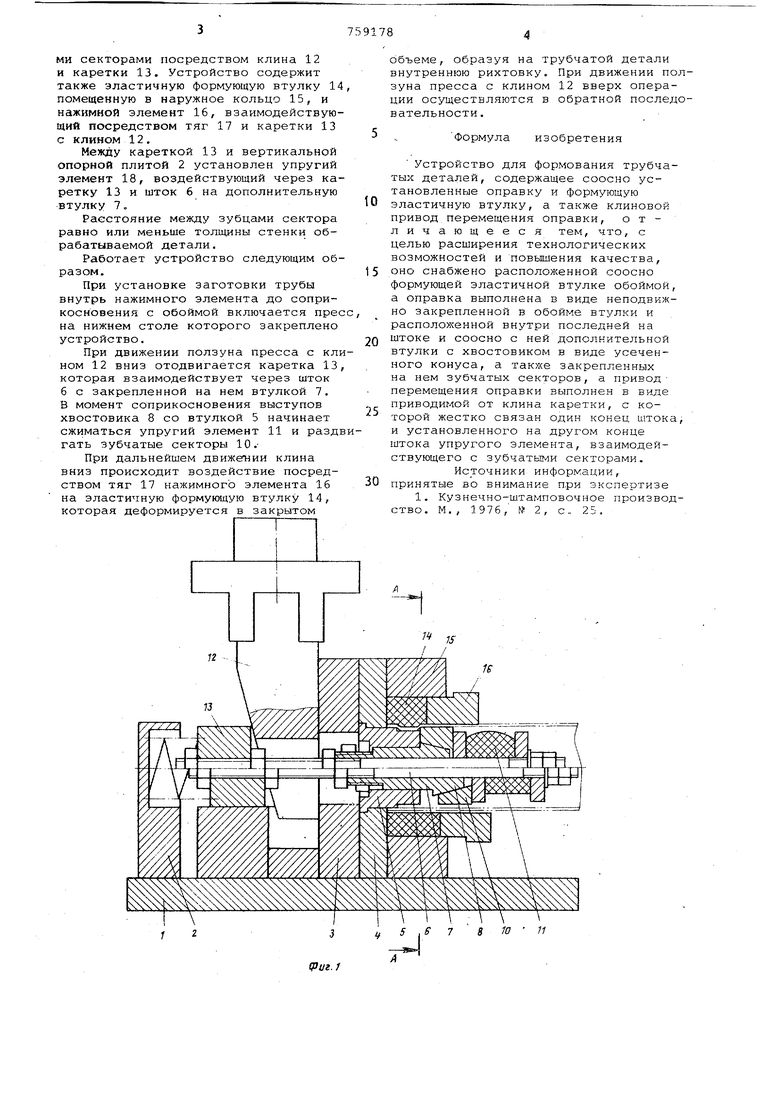

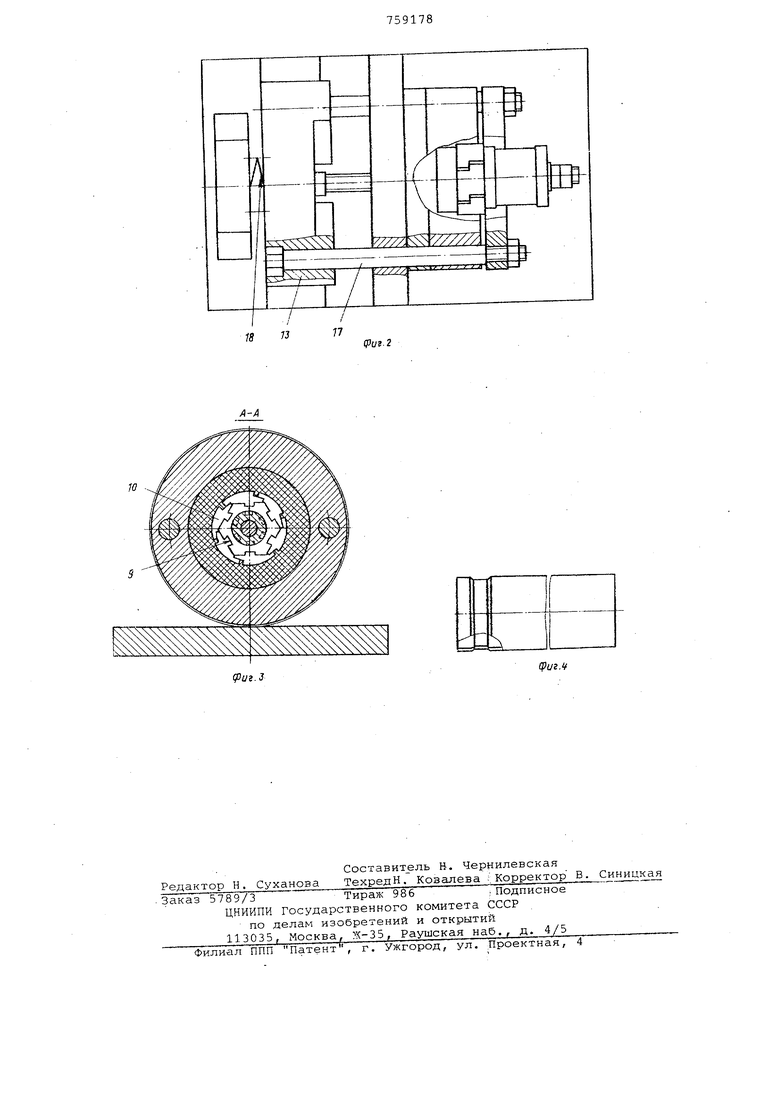

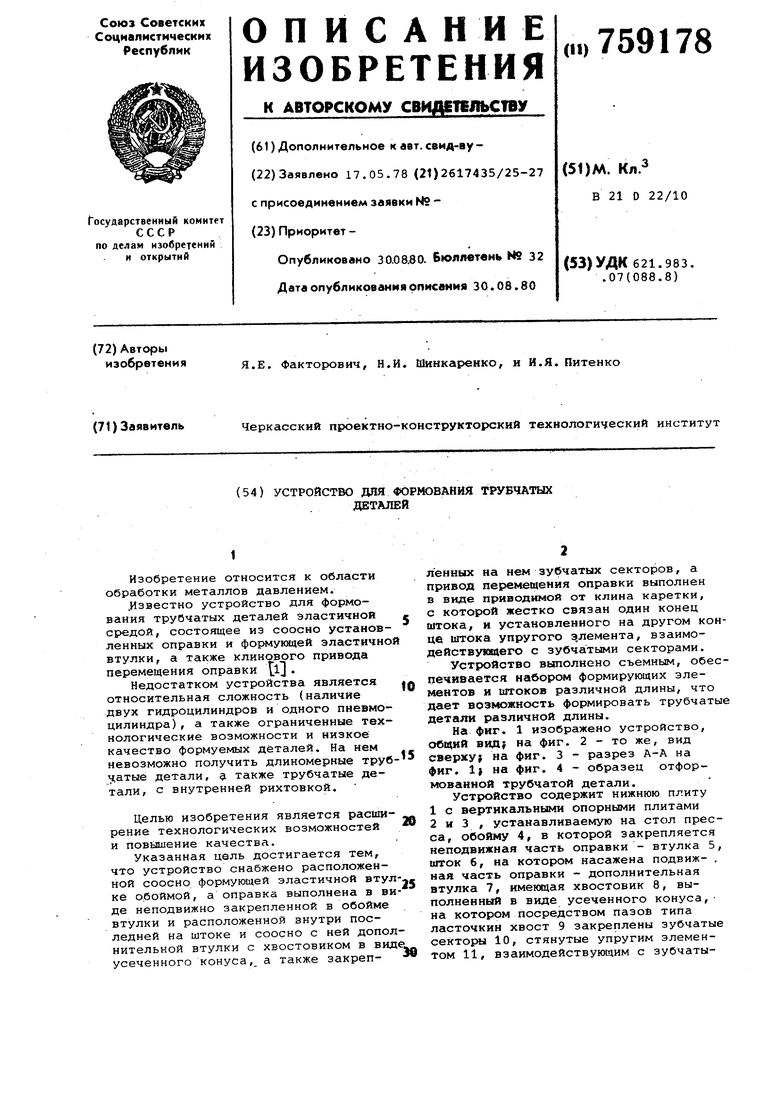

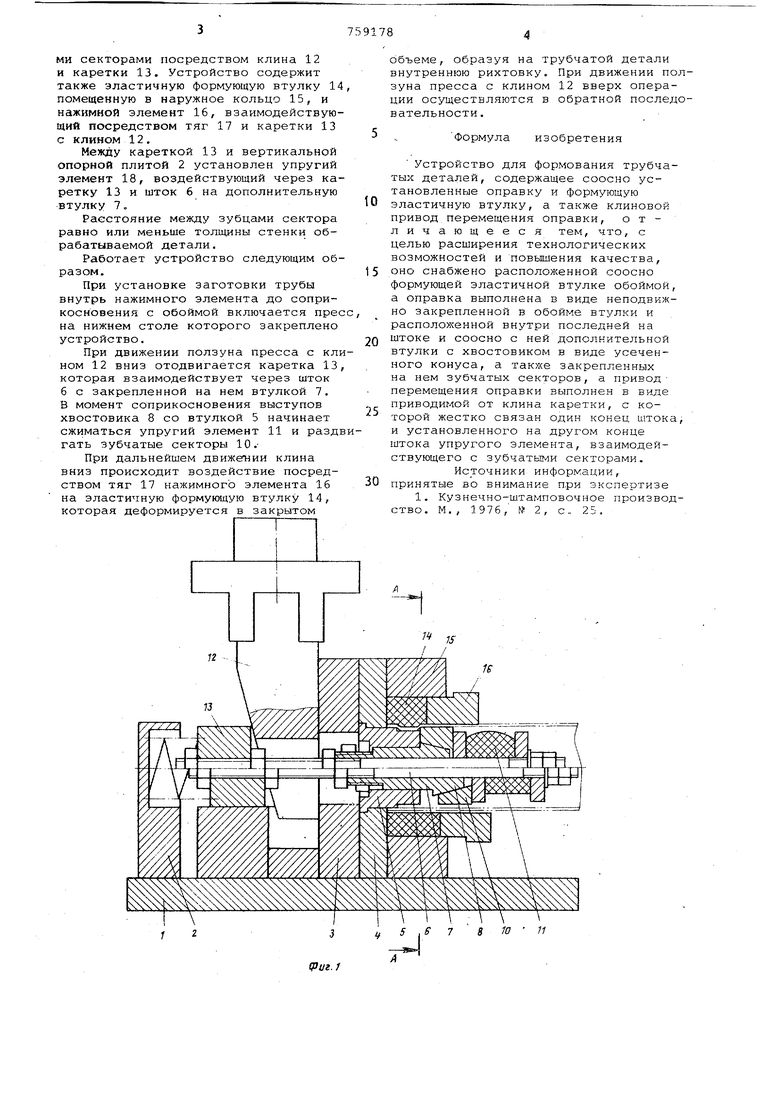

Изобретение относится к области обработки металлов давлением. .Известно устройство для формования трубчатых деталей эластичной средой, состоящее из соосно установленных оправки и формующей эластично втулки, а также клинового привода перемещения оправки Недостатком устройства является относительная сложность (наличие двух гидроцилиндров и одного пневмоцилиндра), а также ограниченные технологические возможности и низкое качество формуемых деталей. На нем невозможно получить длиномерные труб атые детали, $ также трубчатые детали, с внутренней рихтовкой. Целью изобретения является расши рение технологических возможностей и повбпление качества. Указанная цель достигается тем, что устройство снабжено расположенной соосно формующей эластичной вту ке обоймой, а оправка выполнена в в де неподвижно закрепленной в обойме втулки и расположенной внутри последней на штоке и соосно с ней допо нительной втулки с хвостовиком в вид усеченного конуса, а также закрепленных на нем зубчатых секторов, а привод перемещения оправки выполнен в виде приводимой от клина каретки, с которой жестко связан один конец штока, и установленного на другом конце штока упругого элемента, взаимодействуквдего с зубчатыми секторами. Устройство выполнено съемным, обеспечивается набором формирующих элементов и штоков различной длины, что дает возможность формировать трубчатые детали различной длины. На фиг. 1 изображено устройство, общий ВИД; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1| на фиг. 4 - образец отформованной трубчатой детали. Устройство содержит нижнюю плиту 1с вертикальными опорными плитами 2и 3 , устанавливаемую на стол пресса, обойму 4, в которой закрепляется неподвижная часть оправки - втулка 5, шток 6, на котором насажена подвиж- . ная часть оправки - дополнительная втулка 7, имеющая хвостовик 8, выполненный в виде усеченного конуса, на котором посредством пазов типа ласточкин хвост 9 закреплены зубчатые секторы 10, стянутые упругим элементом 11, взаимодействующим с зубчатыми секторами посредством клина 12 и каретки 13. Устройство содержит также эластичную формующую втулку 14 помещенную в наружное кольцо 15, и нажимной элемент 16, взаимодействующий посредством тяг 17 и каретки 13 с клином 12.

Между кареткой 13 и вертикальной опорной плитой 2 установлен упругий элемент 18, воздействующий через каретку 13 и шток 6 на дополнительную втулку 7,

Расстояние между зубцами сектора равно или меньше толщины стенки обрабатываемой детали.

Работает устройство следующим образом.

При установке заготовки трубы внутрь нажимного элемента до соприкосновения с обоймой включается прес на нижнем столе которого закреплено устройство.

При движении ползуна пресса с клином 12 вниз отодвигается каретка 13 которая взаимодействует через шток б с закрепленной на нем втулкой 7. В момент соприкосновения выступов хвостовика 8 со втулкой 5 начинает сжиматься упругий элемент 11 и раздвгать зубчатые секторы 10.При дальнейшем движении клина вниз происходит воздействие посредством тяг 17 нажимного элемента 16 на эластичную формующую втулку 14, которая деформируется в закрытом

объеме, образуя на трубчатой детали внутреннюю рихтовку. При движении позуна пресса с клином 12 вверх операции осуществляются в обратной последвательности.

Формула изобретения

Устройство для формования трубчатых деталей, содержащее соосно установленные оправку и формующую эластичную втулку, а также клиновой привод перемещения оправки, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества, оно снабжено расположенной соосно формующей эластичной втулке обоймой, а оправка выполнена в виде неподвижно закрепленной в обойме втулки и расположенной внутри последней на штоке и соосно с ней дополнительной втулки с хвостовиком в виде усеченного конуса, а также закрепленных на нем зубчатых секторов, а привод перемещения оправки выполнен в виде приводимой от клина каретки, с которой жестко связан один конец штока и установленного на другом конце штока упругого элемента, взаимодействующего с зубчатьдми секторами.

Источники информации, принятые во внимание при экспертизе

1. Кузнечно-штамповочное производство. М.,1976,№2,с.25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1382599A1 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ КРЫШЕК ИЗ ПЛАСТМАССЫ ПРЯМЫМ ФОРМОВАНИЕМ | 2000 |

|

RU2244625C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Устройство для резки труб | 1976 |

|

SU740413A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

JO (риг.З

(Pus.f

Авторы

Даты

1980-08-30—Публикация

1978-05-17—Подача