Изобретение относится к обработке металлов давлением,а именно к листовой штамповке, и предназначено для получения трубчатых изделий с увеличенным диаметром краевой части, в частности, раздачей на прессе простого действия.

Цель изобретения - повышение производительности труда путем увеличения степени раздачи.

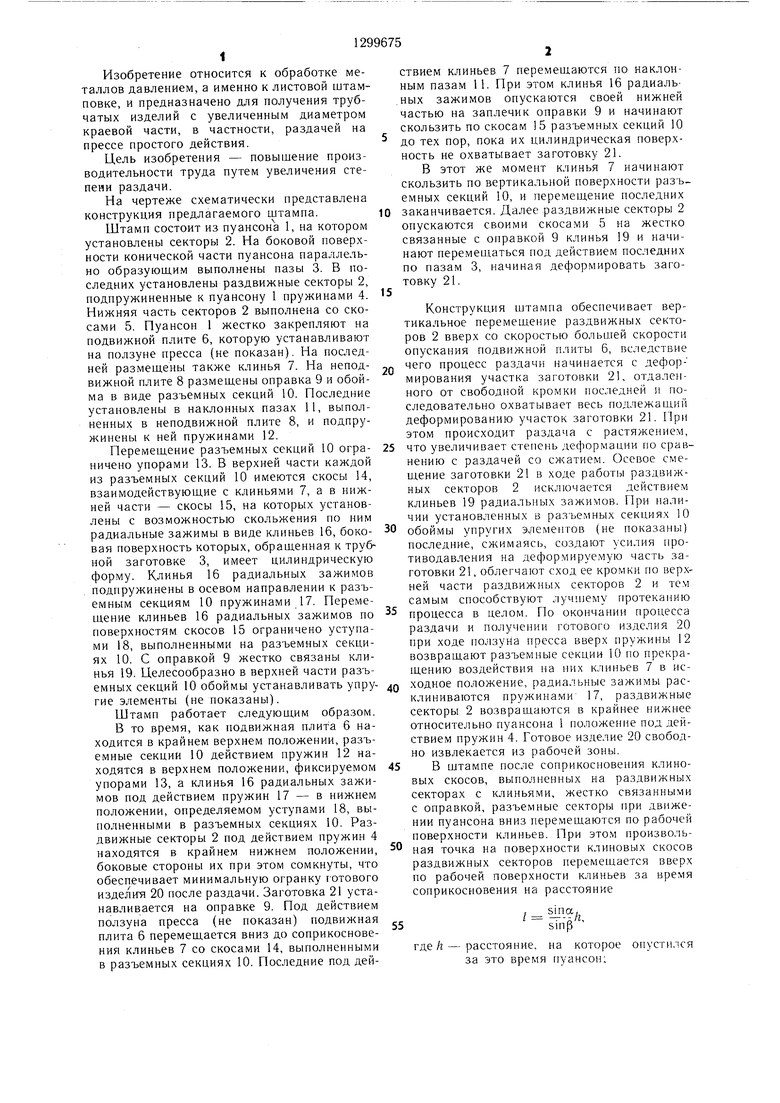

На чертеже схематически представлена конструкция предлагаемого штампа.

Штамп состоит из пуансона 1, на котором установлены секторы 2. На боковой поверхности конической части пуансона параллельно образующим выполнены пазы 3. В последних установлены раздвижные секторы 2, подпружиненные к пуансону 1 пружинами 4. Нижняя часть секторов 2 выполнена со скосами 5. Пуансон 1 жестко закрепляют на подвижной плите 6, которую устанавливают на ползуне пресса (не показан). На последней размешены также клинья 7. На неподвижной плите 8 размеш.ены оправка 9 и обойма в виде разъемных секций 10. Последние установлены в наклонных пазах 11, выполненных в неподвижной плите 8, и подпружинены к ней пружинами 12.

ствием клиньев 7 перемеи аются по наклонным пазам 11. При этом клинья 16 радиаль- .ных зажимов опускаются своей нижней частью на заплечик оправки 9 и начинают скользить по скосам 15 разъемных секций 10

до тех пор, пока их цилиндрическая поверхность не охватывает заготовку 21.

В этот же момент клинья 7 начинают скользить по вертикальной поверхности разъемных секций 10, и перемещение последних

10 заканчивается. Далее раздвижные секторы 2 опускаются своими скосами 5 на жестко связанные с оправкой 9 клинья 19 и начинают перемешаться под действием последних по пазам 3, начиная деформировать заготовку 21.

15

20

Конструкция штампа обеспечивает вертикальное перемещение раздвижных секторов 2 вверх со скоростью большей скорости опускания подвижной плиты 6, вследствие чего процесс раздачи начинается с дефор- мирования участка заготовки 21, отдаленного от свободной кромки последней и последовательно охватывает весь подлежащий деформированию участок заготовки 21. При этом происходит раздача с растяжением.

Перемещение разъемных секций 10 огра- 25 что увеличивает степень деформации по срав30

ничено упорами 13. В верхней части каждой из разъемных секций 10 имеются скосы 14, взаимодействующие с клиньями 7, а в нижней части - скосы 15, на которых установлены с возможностью скольжения по ним радиальные зажимы в виде клиньев 16, боковая поверхность которых, обран енная к трубной заготовке 3, имеет цилиндрическую форму. Клинья 16 радиальных зажимов подпружинены в осевом направлении к разъемным секциям 10 пружинами 17. Перемещение клиньев 16 радиальных зажимов по поверхностям скосов 15 ограничено уступами 18, выполненными на разъемных секциях 10. С оправкой 9 жестко связаны клинья 19. Целесообразно в верхней части разъемных секций 10 обоймы устанавливать упру- дд гие элементы (не показаны).

Штамп работает следующим образом.

В то время, как подвижная плита 6 находится в крайнем верхнем положении, разъемные секции 10 действием пружин 12 находятся в верхнем положении, фиксируемом упорами 13, а клинья 16 радиальных зажимов под действием пружин 17 - в нижнем положении, определяемом уступами 18, выполненными в разъемных секциях 10. Раздвижные секторы 2 под действием пружин 4 находятся в крайнем нижнем положении, боковые стороны их при этом сомкнуты, что обеспечивает минимальную огранку готового изделия 20 после раздачи. Заготовка 21 устанавливается на оправке 9. Под действием ползуна пресса (не показан) подвижная плита 6 перемещается вниз до соприкосновения клиньев 7 со скосами 14, выполненными в разъемных секциях 10. Последние под дей45

50

55

нению с раздачей со сжатием. Осевое сме- ихение заготовки 21 в ходе работы раздвижных сектороЕ 2 исключается действием клиньев 19 радиальных зажимов. При наличии установленных в разъемных секциях 10 обоймы упругих элементов (не показаны) последние, сжимаясь, создают усилия противодавления на деформируемую часть заготовки 21, облегчают сход ее кромки по верхней части раздвижных секторов 2 и тем самым способствуют протеканию процесса в целом. По окончании процесса раздачи и получении готового изделия 20 при ходе ползуна пресса вверх пружины 12 возвращают разъемные секции 10 по прекращению воздействия иа них клиньев 7 в исходное положение, радиальные зажимы расклиниваются пружинами 17, раздвижные секторы 2 возвращаются в крайнее нижнее относительно пуансона 1 положение под действием пружин 4. Готовое изделие 20 свободно извлекается из рабочей зоны.

В штампе после соприкосновения клиновых скосов, выполненных на раздвижных секторах с клиньями, жестко связанными с оправкой, разъемные секторы при движении пуансона вниз перемещаются по рабочей поверхности клиньев. При этом произвольная точка на поверхности клиновых скосов раздвижных секторов перемешается вверх по рабочей поверхности клиньев за время соприкосновения на расстояние

; sina,

1 -T -fl

smp

где/г - расстояние, на которое опустился за это время пуансон;

ствием клиньев 7 перемеи аются по наклонным пазам 11. При этом клинья 16 радиаль- .ных зажимов опускаются своей нижней частью на заплечик оправки 9 и начинают скользить по скосам 15 разъемных секций 10

до тех пор, пока их цилиндрическая поверхность не охватывает заготовку 21.

В этот же момент клинья 7 начинают скользить по вертикальной поверхности разъемных секций 10, и перемещение последних

заканчивается. Далее раздвижные секторы 2 опускаются своими скосами 5 на жестко связанные с оправкой 9 клинья 19 и начинают перемешаться под действием последних по пазам 3, начиная деформировать заготовку 21.

Конструкция штампа обеспечивает вертикальное перемещение раздвижных секторов 2 вверх со скоростью большей скорости опускания подвижной плиты 6, вследствие чего процесс раздачи начинается с дефор- мирования участка заготовки 21, отдаленного от свободной кромки последней и последовательно охватывает весь подлежащий деформированию участок заготовки 21. При этом происходит раздача с растяжением.

что увеличивает степень деформации по срав

нению с раздачей со сжатием. Осевое сме- ихение заготовки 21 в ходе работы раздвижных сектороЕ 2 исключается действием клиньев 19 радиальных зажимов. При наличии установленных в разъемных секциях 10 обоймы упругих элементов (не показаны) последние, сжимаясь, создают усилия противодавления на деформируемую часть заготовки 21, облегчают сход ее кромки по верхней части раздвижных секторов 2 и тем самым способствуют протеканию процесса в целом. По окончании процесса раздачи и получении готового изделия 20 при ходе ползуна пресса вверх пружины 12 возвращают разъемные секции 10 по прекращению воздействия иа них клиньев 7 в исходное положение, радиальные зажимы расклиниваются пружинами 17, раздвижные секторы 2 возвращаются в крайнее нижнее относительно пуансона 1 положение под действием пружин 4. Готовое изделие 20 свободно извлекается из рабочей зоны.

В штампе после соприкосновения клиновых скосов, выполненных на раздвижных секторах с клиньями, жестко связанными с оправкой, разъемные секторы при движении пуансона вниз перемещаются по рабочей поверхности клиньев. При этом произвольная точка на поверхности клиновых скосов раздвижных секторов перемешается вверх по рабочей поверхности клиньев за время соприкосновения на расстояние

; sina,

1 -T -fl

smp

где/г - расстояние, на которое опустился за это время пуансон;

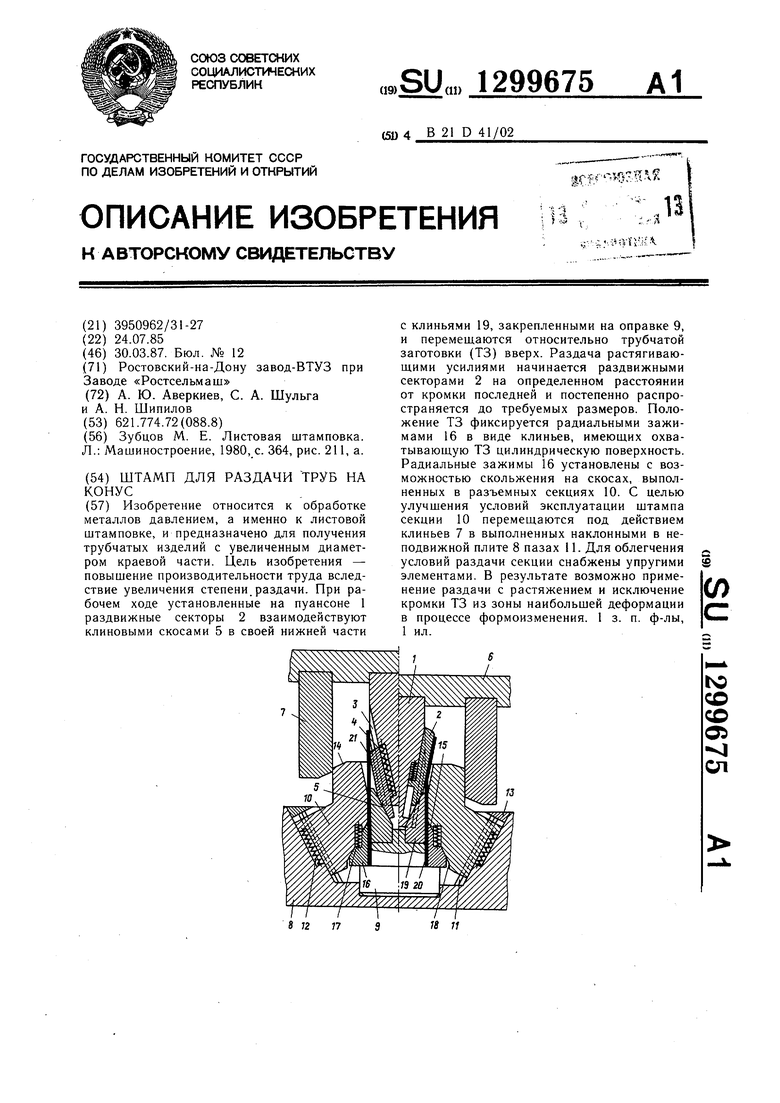

а - угол полураствора пуансона;

Р - угол наклона клиновых скосов раздвижных секторов к конической но- верхности пуансона.

Если раздачу начинать на расстоянии h от конца трубы, то раздвижные секторы до окончания деформирования должны подняться на расстояние h hi-Д/i, где Ah - разность между продольными линейными размерами трубной заготовки и готового изделия.

Согласно имеющимся в литературе данным из высоты готового изделия

hn h(

+ ctga.

соответственно диаметры по срединной поверхности изделия и заготовки; длипа недеформируемой части

и высоты

заготовки, заготовки

j h. +

, , , D -d {. h-i. /ID + ,- - 1 - 5dsina

+ fe-(l +-М), Sdsina

где Шр - коэффициент раздачи, можно найти величину

Д/г /;:, |ctga(fe,,1)Х

(

где kp -коэффициент Таким образом

раздачи /г,, l/mp

2 /i,-|ctga(/;p-l(i(l+V« .)-l.

h

Приближенно можно принимать . Указанные уравнения, а именно

/ -Ih, smp

а также соотношение /12 /cos(a + p)

позволяют рассчитывать конструктивные размеры предлагаемого штампа в конкретных процессах раздачи.

Например, при раздаче трубной заготовки из медного сплава марки МКЖ 5-1 диаметром 145 мм и толщиной стенки 10 мм до диаметра 175 лш (kp 1, 2) при а 40° целесообразно принимать Л 20 мм. Тогда, принимая также h 35 мм, находим

Составитель И. Капитонов

Редактор С. ЛисинаТехред И. ВересКорректор Е. Рошко

Заказ 809/8Тираж 733Подпнсное

ВИИИПИ Государственного комитета СССР но делам нзобротоинн н открытий

1 13035, Москва, Ж-35, Раушская наб.. д. 4/5 Пронзводственно-нолиграфическое нреднриитне, г. Ужгород, ул. Проектная, 4

si.n isina cos(a-fp) Ь(

cos(a+P) b,

sina.

T. e.

ctgp tga + -Jl- 1.96,

/ sin2a

откуда p 27°,

/ : 49,7 sin27°

MM.

Знание величин /, h, h, a, P позволяет полностью рассчитать конструктивные размеры штампа.

Использование при раздаче раздвижных секторов, установленных на пуансоне с возможностью перемепления вдоль образующих последнего, а также перемещение раз ьемных секций обоймы в наклонных пазах, выпол- непных в неподвижпой плите, улучп1ает эксплуатацию предлагаемого штампа и увеличивает степень раздачи путем применения раздачи с растяжением, что позволяет повысить производительность труда и снизить себестоимость готовой детали.

0

0

5

Формула изобретения

1.Штамп для раздачи труб на конус, содержащий подвижную плиту с закрепленными на ней коническим пуансоном и клиньями, и неподвижную плиту с размещенными на ней оправкой и обоймой в виде разъемных секций, отличающийся тем, что, с целью повышения производительности за счет увеличения степени раздачи, он снабжен секторами, установленными в выпо.чненных на пуансоне пазах с возможностью пере.- мещения вдоль образующих носледнего п имеющими клиновые скосы на наружной поверхности, а также клиньями, жестко закрепленными на оправке и взаимодействующими с клиновыми скосами секторов, а также зажимными клиньями с цилиндрической внутренней поверхностью, при этом в неподвижной плате выполнены наклонные направляющие пазы, а секции обоймы выполнены со скосами, взаимодействующими с зажимными клиньями и установлены в наклонных направляющих- пазах.

2.Штамп по п. 1, отличающийся тем, что разъемные секции обоймы снабжены упругими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для радиальной штамповки | 1987 |

|

SU1484427A1 |

| Штамп для изготовления цилиндрических деталей с фланцами | 1986 |

|

SU1348028A1 |

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и предназначено для получения трубчатых изделий с увеличенным диаметром краевой части. Цель изобретения - повышение производительности труда вследствие увеличения степени.раздачи. При рабочем ходе установленные на пуансоне 1 раздвижные секторы 2 взаимодействуют клиновыми скосами 5 в своей нижней части с клиньями 19, закрепленными на оправке 9, и перемещаются относительно трубчатой заготовки (ТЗ) вверх. Раздача растягивающими усилиями начинается раздвижными секторами 2 на определенном расстоянии от кромки последней и постепенно распространяется до требуемых размеров. Положение ТЗ фиксируется радиальными зажимами 16 в виде клиньев, имеющих охватывающую ТЗ цилиндрическую поверхность. Радиальные зажимы 16 установлены с возможностью скольжения на скосах, выполненных в разъемных секциях 10. С целью улучщения условий эксплуатации штампа секции 10 перемещаются под действием клиньев 7 в выполненных наклонными в неподвижной плите 8 пазах П. Для облегчения условий раздачи секции снабжены упругими элементами. В результате возможно применение раздачи с растяжением и исключение кромки ТЗ из зоны наибольшей деформации в процессе формоизменения. 1 з. п. ф-лы, 1 ил. (С СП 1чЭ со со 05 О1

| Зубцов М | |||

| Е | |||

| Листовая штамповка | |||

| Л.: Машиностроение, 1980, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-24—Подача