(54) УСТАНОВКА ДЛЯ ПРАВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки фасонных профилей | 1982 |

|

SU1058669A1 |

| Устройство для гибки обкаткой | 1990 |

|

SU1729657A2 |

| Правильно-отрезной автомат | 1983 |

|

SU1117109A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 1992 |

|

RU2028847C1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| Пресс для правки профильных изделий | 1980 |

|

SU1011296A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для правки тонкостенных профилей - швеллеров, двутавров, рельсов.

Известно устройство для правки изделий - профилей, содержащее две пары тянущих валков и расположенную между ними правильную клеть с роликами, совершающую колебательное движение от кривошипнощатунного механизма 1.

Однако на данном устройстве невозможно править сложнодеформированные профили, например с пропеллерностью и изгибом полок профиля.

Известна также установка для правки, содержащая станину, на которой смонтированы блоки подвижных и неподвижных правильных роликов, дополнительное устройство правки, а также приводные тянущие ролики 2. Данное устройство является наиболее близким по технической сущности и достигаемому результату.

Однако это устройство не обеспечивает высокого качества правки.

Целью изобретения является повыщение качества правки тонкостенных профилей

за счет устранения пропеллерности, изогнутости и изгиба его полок.

Указанная цель достигается тем, что дополнительное устройство правки установ,-1ено на станине перед блоками подвижных 5 и неподвижных правильных роликов и выполнено в виде щарнирно установленных на станине с возможностью поворота рычагов с роликами, при этом один из рычагов посредством тяги соединен с блоком подвижных правильных роликов. На одном из рычагов между роликами установлены пластины со скощенными кромками, повторяющими контур исправляемого профиля. Рычаги имеют привод в виде силового цилиндра, соединенного с ними посредством рычажной системы.

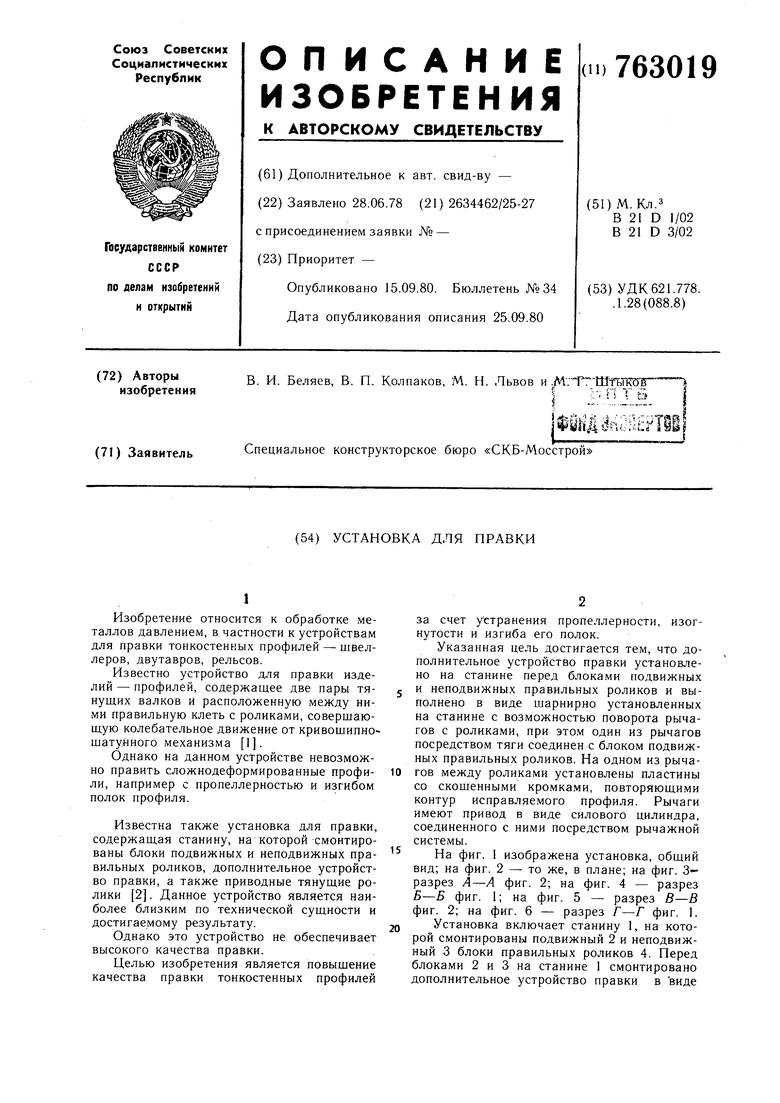

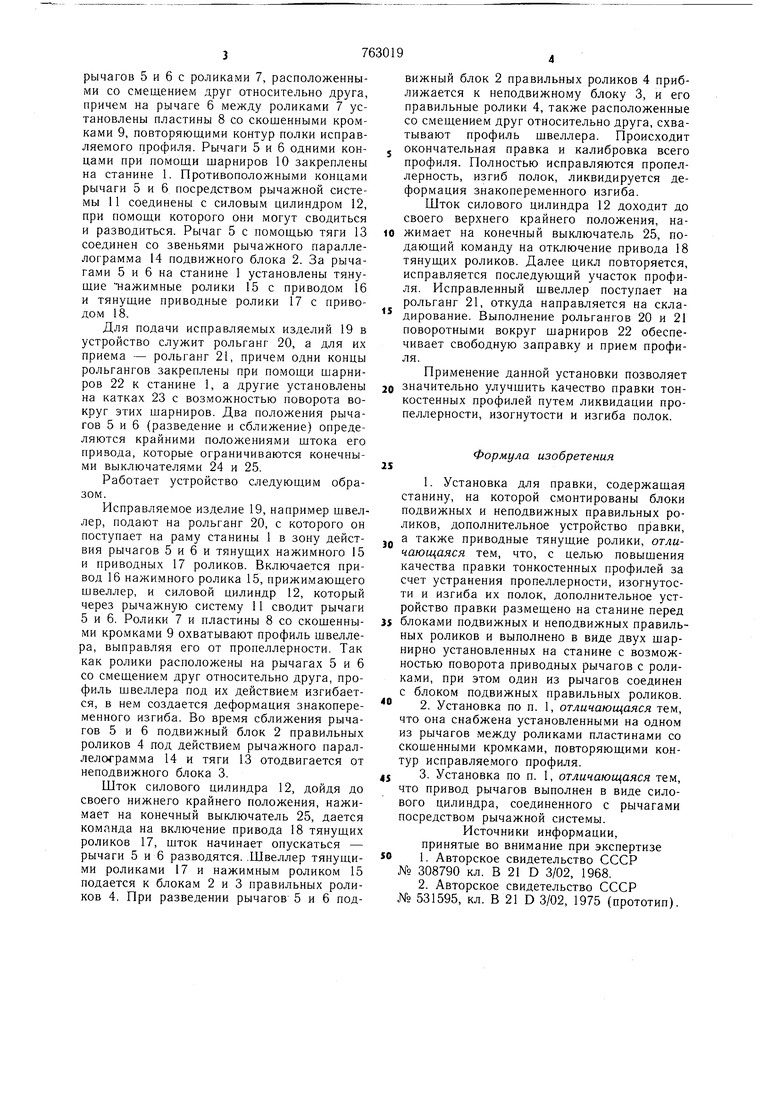

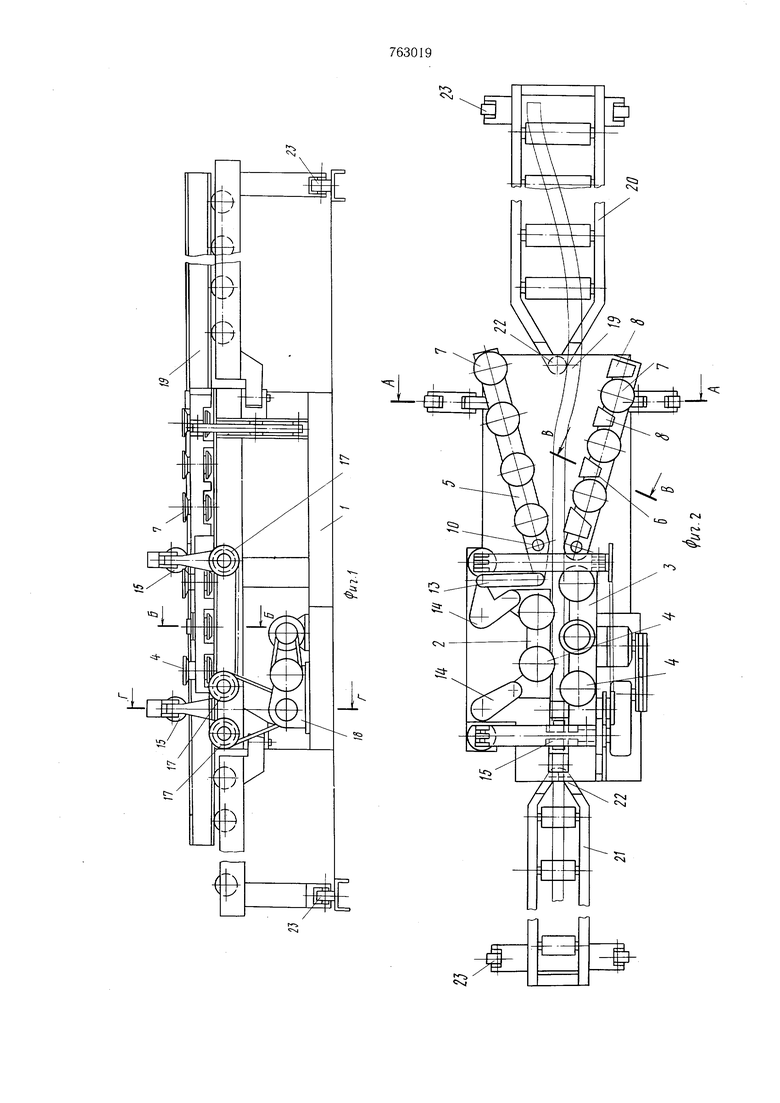

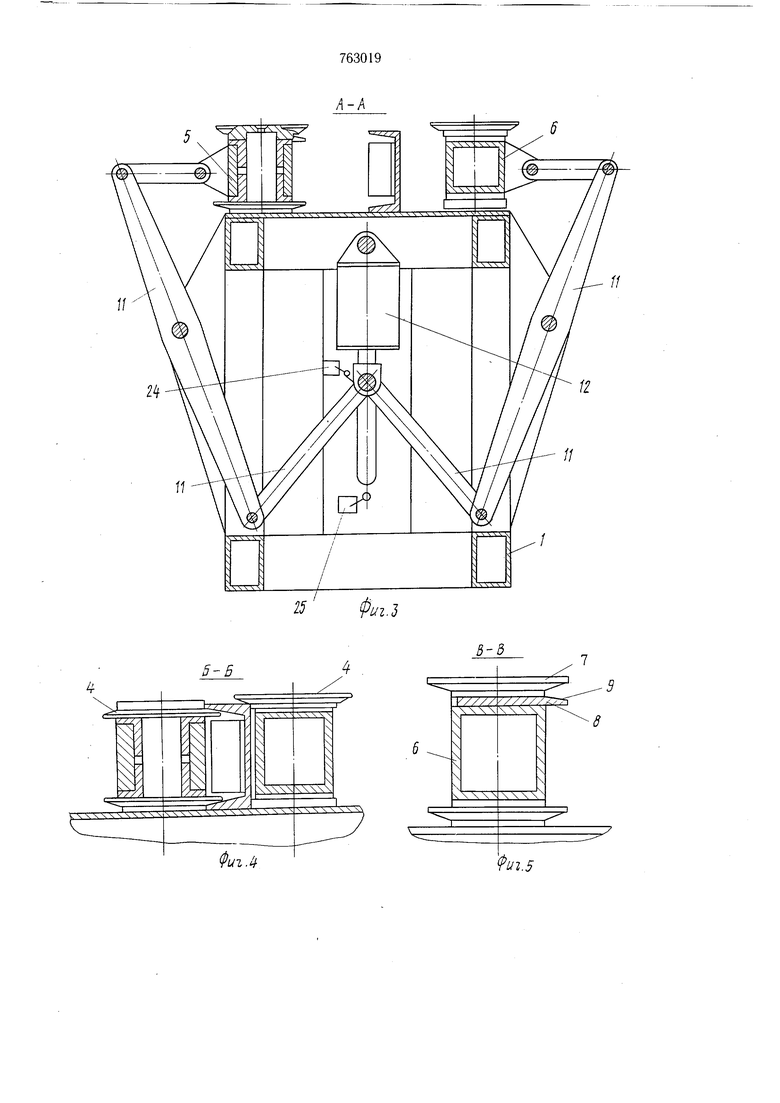

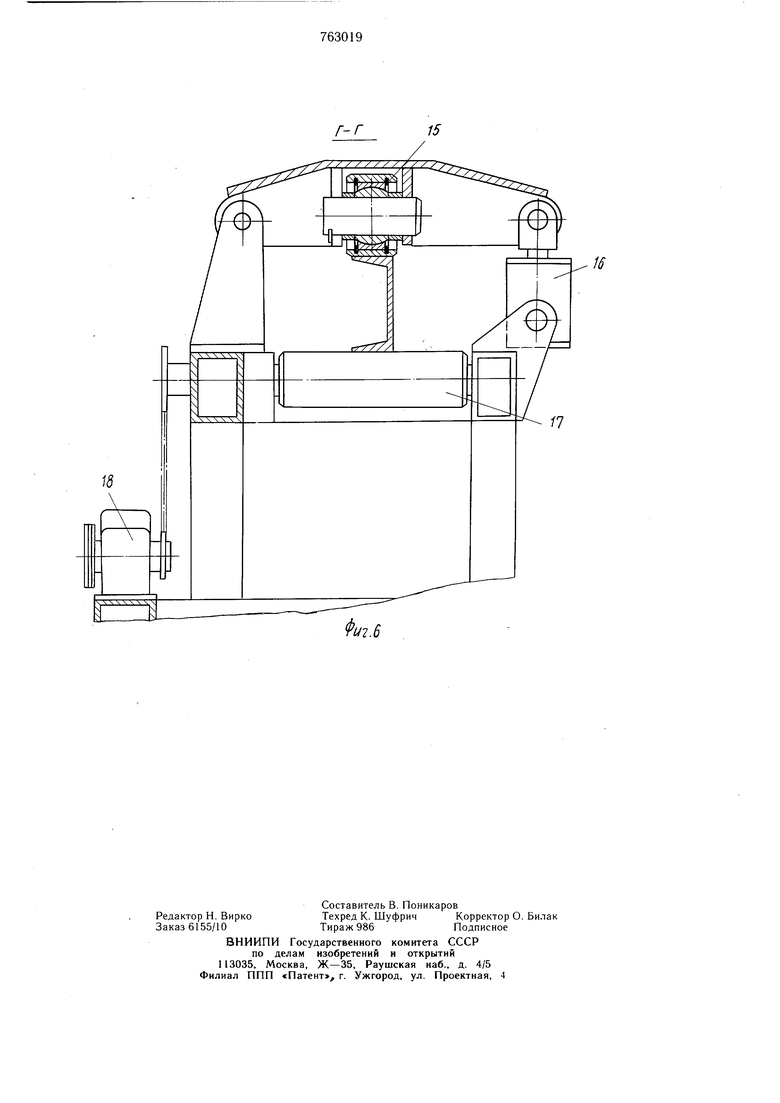

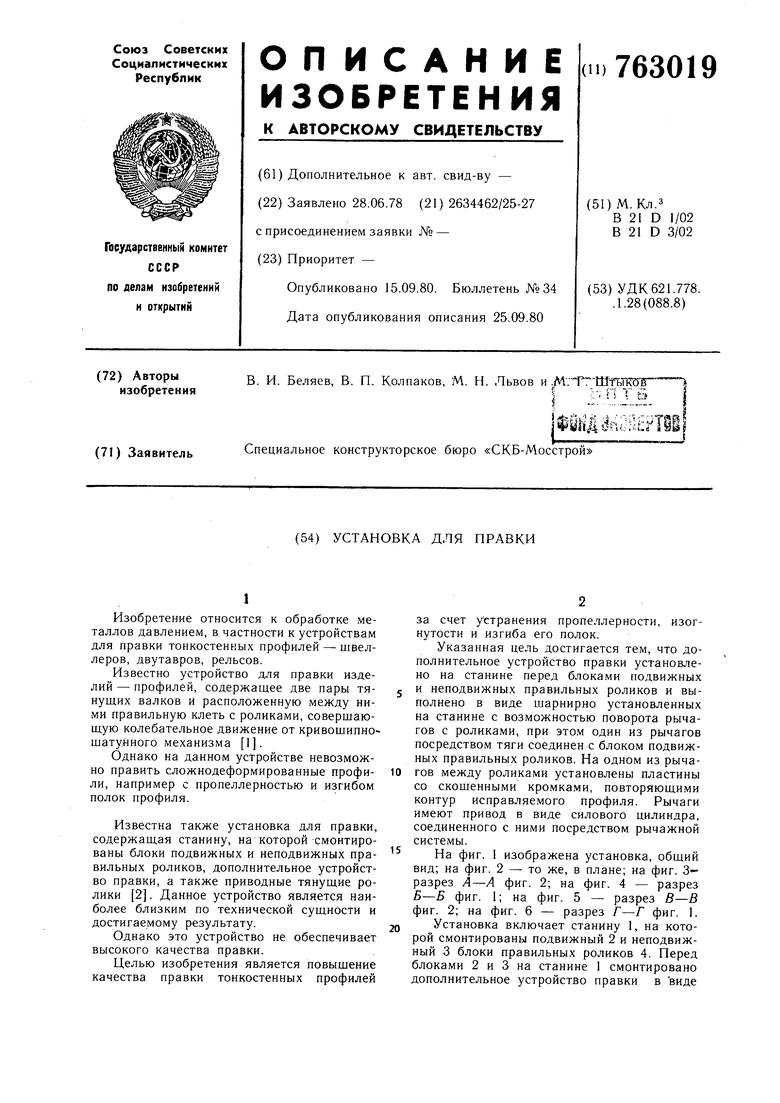

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, в плане; на фиг. 3разрез А-А фиг. 2; на фиг. 4 - разрез Б-Б фиг. 1; на фиг. 5 - разрез В-В фиг. 2; на фиг. 6 - разрез Г-Г фиг. 1.

2QУстановка включает станину 1, на которой смонтированы подвижный 2 и неподвижный 3 блоки правильных роликов 4. Перед блоками 2 и 3 на станине 1 смонтировано дополнительное устройство правки в виде

рычагов 5 и 6 с роликами 7, расположенными со смещением друг относительно друга, причем на рычаге 6 между роликами 7 установлены пластины 8 со скошенными кромками 9, повторяющими контур полки исправляемого профиля. Рычаги 5 и 6 одними концами при помощи щарниров 10 закреплены на станине 1. Противоположными концами рычаги 5 и 6 посредством рычажной системы 11 соединены с силовым цилиндром 12, при помощи которого они могут сводиться и разводиться. Рычаг 5 с помощью тяги 13 соединен со звеньями рычажного параллелограмма 14 подвижного блока 2. За рычагами 5 и 6 на станине 1 установлены тянущие нажимные ролики 15 с приводом 16 и тянущие приводные ролики 17 с приводом 18.

Для подачи исправляемых изделий 19 в устройство служит рольганг 20, а для их приема - рольганг 21, причем одни концы рольгангов закреплены при помощи шарниров 22 к станине 1, а другие установлены на катках 23 с возможностью поворота вокруг этих шарниров. Два положения рычагов 5 и 6 (разведение и сближение) определяются крайними положениями штока его привода, которые ограничиваются конечными выключателями 24 и 25.

Работает устройство следующим образом.

Исправляемое изделие 19,например швеллер, подают на рольганг 20, с которого он поступает на раму станины 1 в зону действия рычагов 5 и 6 и тянущих нажимного 15 и приводных 17 роликов. Включается привод 16 нажимного ролика 15, прижимающего швеллер, и силовой цилиндр 12, который через рычажную систему 11 сводит рычаги 5 и 6. Ролики 7 и пластины 8 со скошенными кромками 9 охватывают профиль швеллера, выправляя его от пропеллерности. Так как ролики расположены на рычагах 5 и 6 со смещением друг относительно друга, профиль швеллера под их действием изгибается, в нем создается деформация знакопеременного изгиба. Во время сближения рычагов 5 и 6 подвижный блок 2 правильных роликов 4 под действием рычажного параллелограмма 14 и тяги 13 отодвигается от неподвижного блока 3.

Шток силового цилиндра 12, дойдя до своего нижнего крайнего положения, нажимает на конечный выключатель 25, дается команда на включение привода 18 тянущих роликов 17, шток начинает опускаться - рычаги 5 и 6 разводятся. .Швеллер тянущими роликами 17 и нажимным роликом 15 подается к блокам 2 и 3 правильных роликов 4. При разведении рычагов 5 и 6 подвижный блок 2 правильных роликов 4 приближается к неподвижному блоку 3, и его правильные ролики 4, также расположенные со смещением друг относительно друга, схватывают профиль швеллера. Происходит окончательная правка и калибровка всего профиля. Полностью исправляются пропеллерность, изгиб полок, ликвидируется деформация знакопеременного изгиба.

Шток силового цилиндра 12 доходит до своего верхнего крайнего положения, нажимает на конечный выключатель 25, подающий команду на отключение привода 18 тянущих роликов. Далее цикл повторяется, исправляется последующий участок профиля. Исправленный швеллер поступает на рольганг 21, откуда направляется на складирование. Выполнение рольгангов 20 и 21 поворотными вокруг щарниров 22 обеспечивает свободную заправку и прием профиля.

Применение данной установки позволяет

значительно улучшить качество правки тонкостенных профилей путем ликвидации пропеллерности, изогнутости и изгиба полок.

Формула изобретения

блоками подвижных и неподвижных правильных роликов и выполнено в виде двух шарнирно установленных на станине с возможностью поворота приводных рычагов с роликами, при этом один из рычагов соединен с блоком подвижных правильных роликов.

5 3. Установка по п. 1, отличающаяся тем, что привод рычагов выполнен в виде силового цилиндра, соединенного с рычагами посредством рычажной системы.

Источники информации, принятые во внимание при экспертизе

o 1. Авторское свидетельство СССР № 308790 кл. В 21 D 3/02, 1968.

№ 531595, кл. В 21 D 3/02, 1975 (прототип).

5-Б

цФиг.1

ui.5

Авторы

Даты

1980-09-15—Публикация

1978-06-28—Подача