2. Пресс поп,1, отличающийся тем, что устройство для контроля кривизны выполнено.в виде фотоэлектрических датчиков с оптической осью, перпендикулярной продольной оси правки, контактирующих с изделием и установленных в двух взаимно перпендикулярных плоскостях,, проходящих через ось правки щупов с экранами, установленных с возможностью возвратно-поступательного перемещеййя в направлении, перпендикулярном продольной оси правки, при этом щупы, расположенные в плос- , кости, перпендикулярной силовым гидроцилиндрам, закреплены на параллельных продольной оси правки и рйхзположенных по обе стороны от нее с возможностью поворота двух осях, а направление возвратно - поступательного перемещения каждого щупа перпендикулярно оптической оси каждого фотоэлектрического датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| Устройство для правки трубных заготовок | 1983 |

|

SU1138205A1 |

| Стенд для сборки и сварки рамнобалочных металлоконструкций | 1973 |

|

SU570470A1 |

| Устройство для правки концовСОРТОВОгО пРОКАТА | 1979 |

|

SU837459A1 |

| Правильный пресс | 1978 |

|

SU770602A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ И КОНТРОЛЯ КРИВИЗНЫ ШТАНГ | 2015 |

|

RU2581701C1 |

| Пресс для правки валов | 1986 |

|

SU1323162A2 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Устройство для правки и контроля кривизны штанг | 2019 |

|

RU2703667C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

1. ПРЕСС ДЛЯ ПРАВКИ ПРОФИЛЬНЫХ ИЗДЕЛИЙ, содержащий смонтированные на станине два силовых гидроцилиндра с эакреттеанамя на их штоках прижимами, расположенные оппоэитно СИЛОВЫМ: гидроцилиндрам две неподвижные опоры, установленные между опорами параллельно силовым гидроцилиндрам на равном от них расс тоянии оппо;зитно -один относительно другого нижний и смонтированный в корпусе верхний центральные гидроцилиндры с закрепленными на их штоках нажим ными башмаками, расположенные перпенУпор Т ityamw дикулярно силовым гидроцилиндрам два центральных оппозитно установленных один относительно другого гидроцилиндра и устройство для контроля кривизны, отличающийся тем, что, с целью повышения качества .правки и производительности, он снабжен установленными перпендикул5фно силовым гидрО1щлиндрам оппозитно между собой двумя парами гидроцилиндров, расположенными между опорами и центральными гидроцилиндрами перпендикулярно силоШ Ш гидроцилиндрам дополнительными двумя парами оппозитных гидроцилиндров, смонтированными между опорами и центральными гидроцилиндрами параллельно силовым гидроцилинда)ам двумя дополнительными нижними гидроцилиндрсцш, а также размещенными между штоком верхнего центрального гидроцилиндра и его башмаком планкой и контактирую.щим с ней клином, установленным с возможностью перемещения в направлении, перпендикулярном направлению перемещения штока верхнего центрального гидроцилиндра посредством связанного с клином гидроцилиндра,при этом нажимной башмак подпружинен iотносительно корпуса верхнего цент;ральн6го гидрсяхилиндра. N) СО О5

1

Изобретение относится к обработке металлов давлением, точнее к оборудо ванию для правки длинномерных изделий, и может быть использовано в металлургической и машиностроительной отраслях промышленности.

Известен пресс для правки металлоконструкций, содержащий опоры, расположенные оппозитно К ним домкраты, установленные между опорами центральный вертикальный гидроцилиндр с д ажимным башмаком и оппозитно к нему регулируемые опоры, а такжеустроство контроля прогиба с датчиком и вертикальными щупами Cll

Недостатками известного пресса являются невысокое качество и низкая производительность процесса, которые объясняются тем, что исправляемое изделие получает прогиб.только в одной вертикальной плоскости и при этом для устранения кривизны в различных сечениях по его длине, оно должно периодически перемещаться вдоль своей продольной оси.

Известен также пресс для правки профильных изделий, содержащий станину, установленные на ней два силовых гидроцилиндра Ъ закрепленными на их штоках прижимами, расположенные оппозитно к силовым гидроцилиндрам две неподвижные опоры, установленные между опорами на равном от них расстоянии оппозитно один относительно другого нижний и смонтированный в-корпусе . верхний центральные вертикальные гидроцилиндры с Закрепленными на их штоках нажимными башмаками, расположенные перпендикулярно силовым гидроцилиндрам два центральных оппозитно установленных один относительно другого гидроцилиндра С 2 .

Недостатком пресса является его невысокая производительность так как для осуществления правки изделия в различных точках по его длине в горизонта-пьной и вертикальной плоскостях изгибающие усилия сообща;

ются изделию поочередно (соответственно) в горизонтальной и вертикаль ной плоскостях с условием обязательного продольного его перемещения .

Цель изобретения - повышение качества правки и производительности процесса.

Поставленная цель достигается тем, что пресс для правки профильных изделий, содержащий смонтированные на станине два силовых гйдроцилиндра с закрепленными на их штоках прижимами, расположенные оппозитно силовым гидроцилиндрам.две неподвижные опоры, установленные между опорами параллельно силовым гидроцилиндрам на равном от них расстоянии оппозитно один относительно другого нижний и смонтированный в корпусе верхний центральные гидроцилиндры с закрепленными на их штоках нажимными башмаками, Расположенные перпендикулярно силовым гидроцилиндрам два центральных оппозитно установленных один относительно другого гидроцилиндра и устройство для контроля кривизны, снабжен установленными перпендикулярно силовым гидроцилиндрам оппозитно меноду собой двумя парами гидроцилиндров, расположенными между опорами и центральными гидроцилиндрами перпендикулярно силовым гидроцилиндрам дополнительными двумя парами оппозитных гидроцилиндров, смонтированными между опорами и центральными гидроцилиндрами парешлельно силовым гидроцилиндрам двумя дополнительными нижними гидроцилиндрами, а также размещенными между штоком верхнего центрального гидроцилиндра и его башмаком планкой и контактирующим с ней клином, устаноленным с возможностью перемещения в .направлении, перпендикулярном направлению перемещения штока верхнего центрального гидроцилиндра посредством связанного с клином гидроцилиндра, при этом нажимной башмак подпружинен относите гьно корпуса верхнего центрального гидроцилиндра .

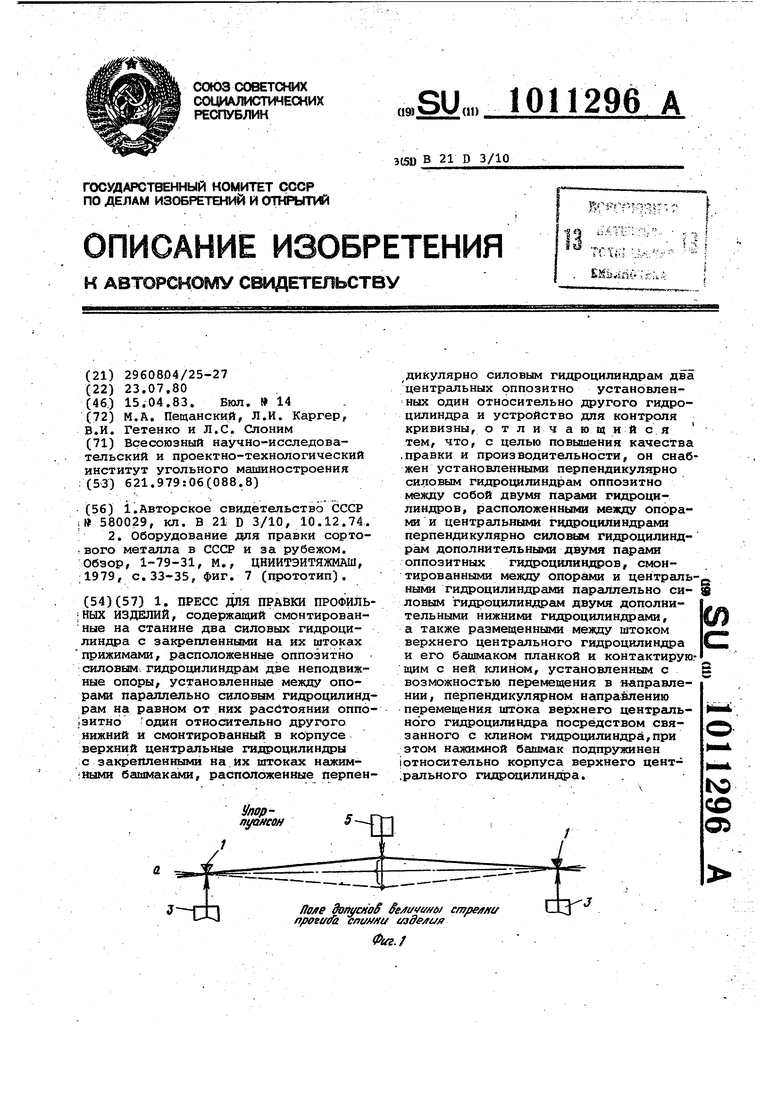

УЬтройство для контроля кривизны выполнено в виде фотоэлектрических датчиков с оптической осью, перпендикулярной продольной оси правки, контактирующих с изделием и установленных в двух взаимно пгрпендикулярных плоскостях проходяпшх через ось правки щупов с экранами, установленных с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном продельной оси правки, при этом щупы, расположенные в плоскости, перпендикулярной силовым гидроцилиндшам, закреплены на параллельных продольной оси правки и расположенных по обе стороны от нее с возможностью поворота двух осях, а направление возвратно-поступательного перемещения .каждого щупа перпендикулярно оптической .оси каждого фотоэлектрического датчика.

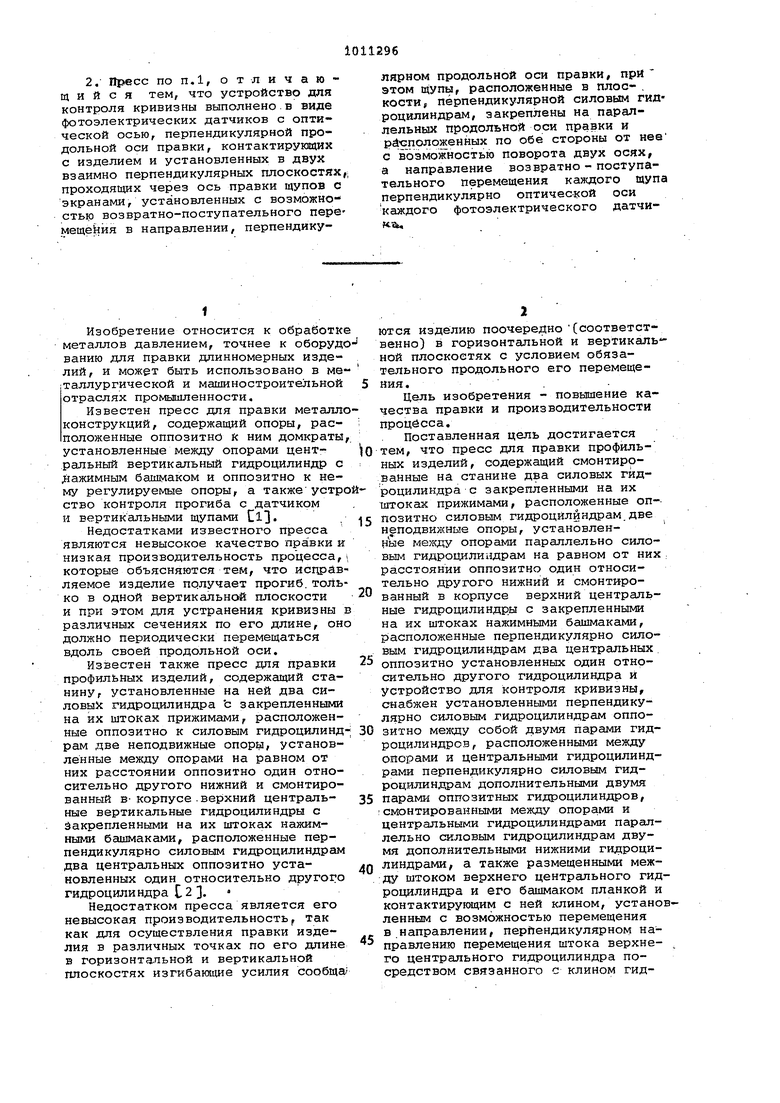

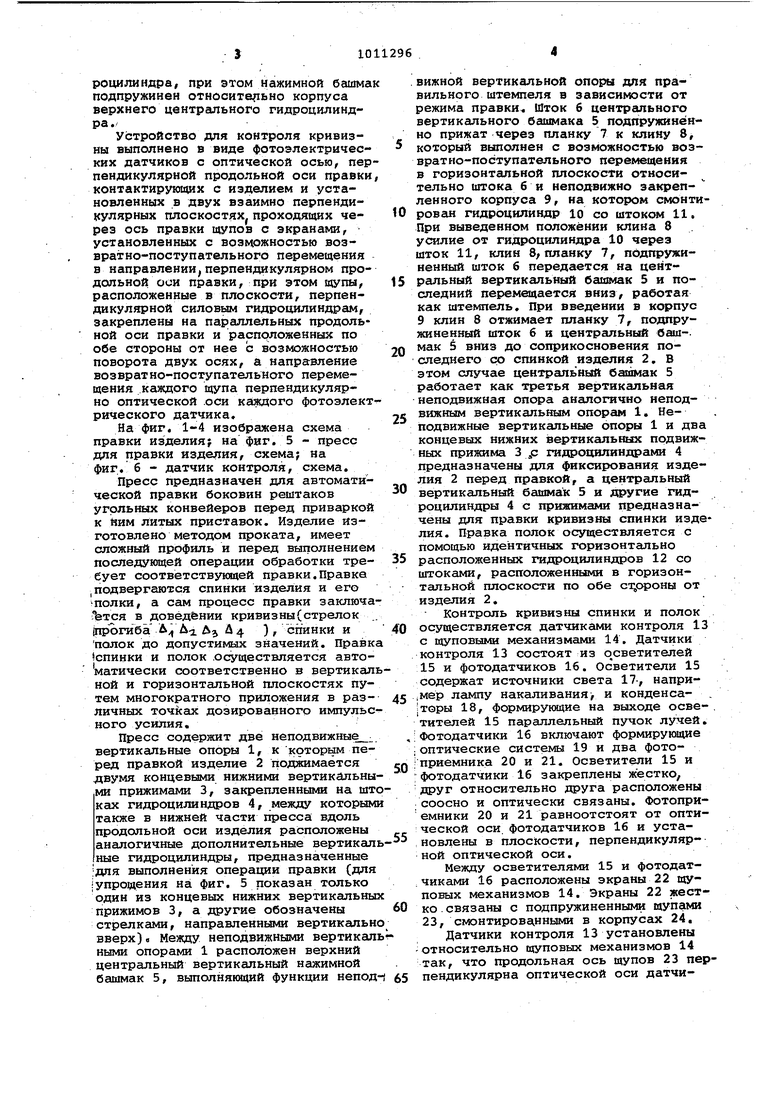

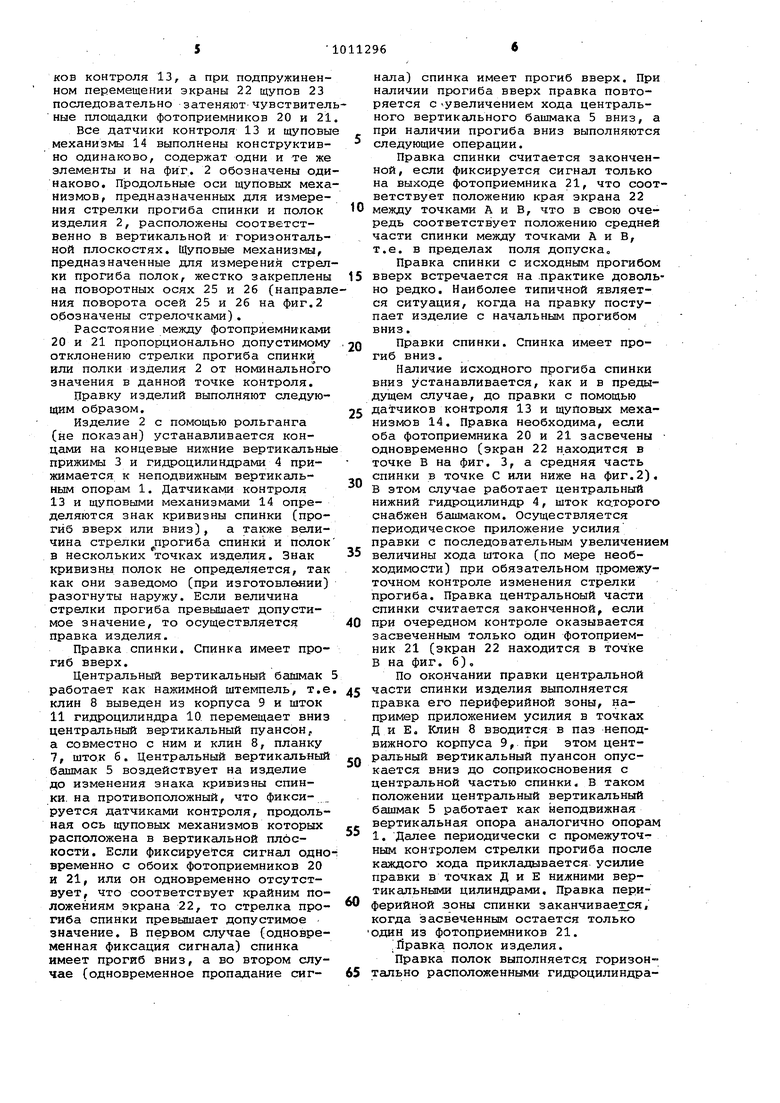

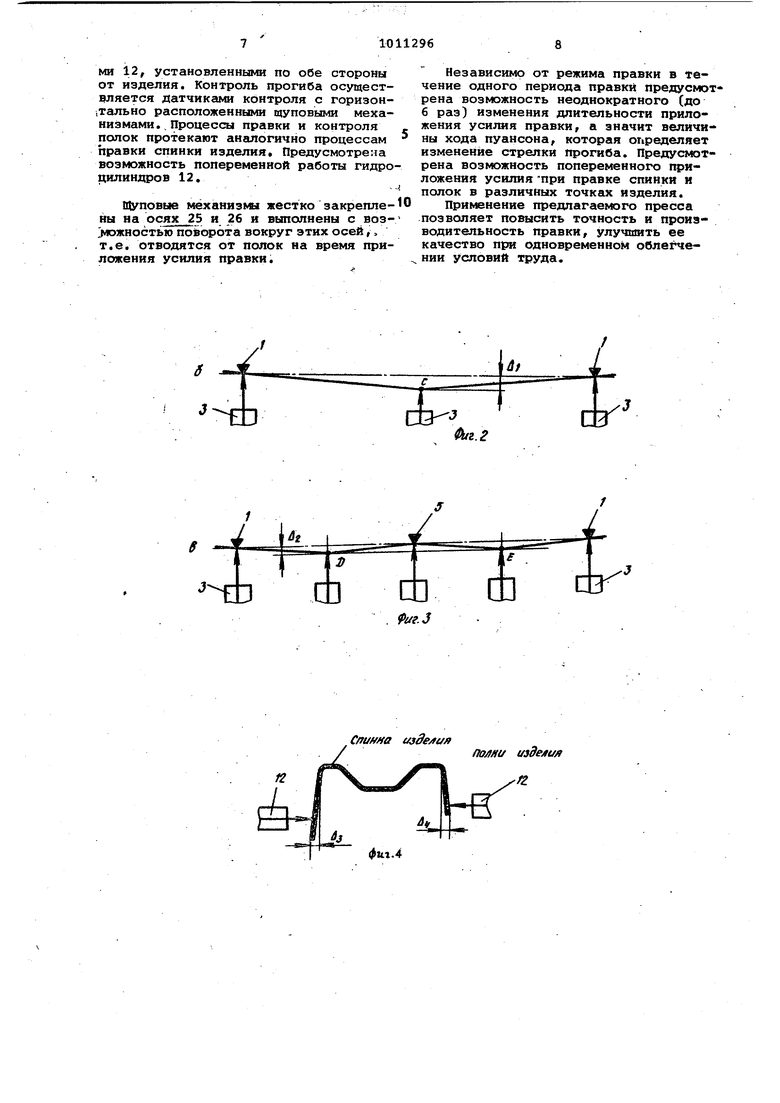

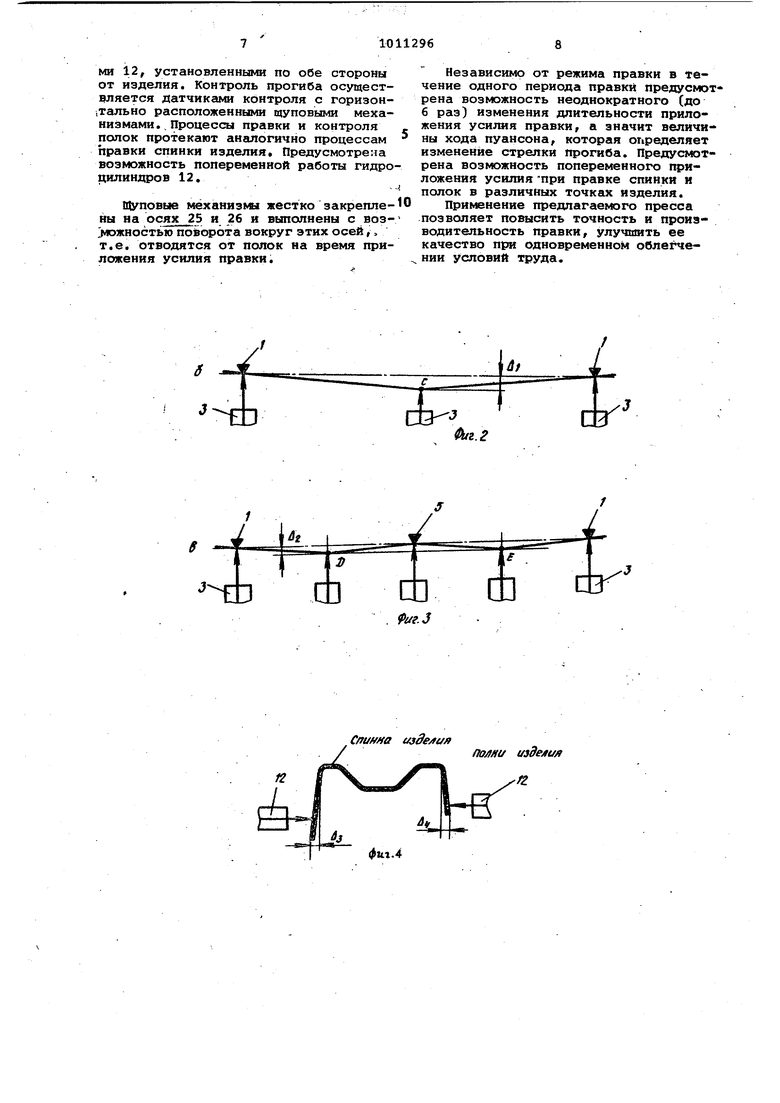

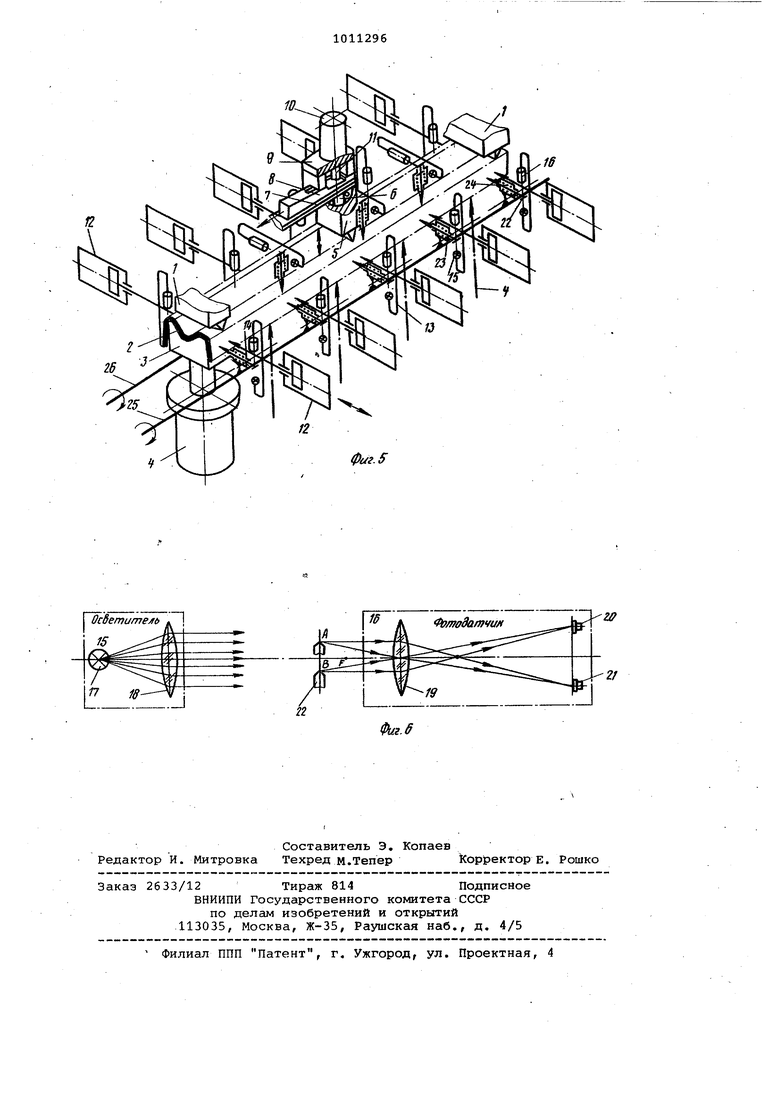

На фиг. 1-4 изображена схема правки изделия на фиг. 5 - пресс для правки изделия, схема; на фиг. б - датчик контроля, схема.

Пресс предназначен для автоматической правки боковин рештаков угольных конвейеров перед приваркой к йим литых приставок. Изделие изготовлено методом проката, имеет сложный профиль и перед выполнением последогющей операции обработки требует соответствующей правки.Правке ,подвергаются спинки изделия и его полки, а сам процесс правки заключа тся в доведении кривизны(стрелок ,.

прЪгиба А Аа Л 4 3 спинки и полок до допустимых значений. Правка спинки и полок .Осуществляется автоматически соответственно в вертикгшьной и горизонтальной плоскостях путем многократного приложения в различных точках дозированного импульсного усилия.

Пресс содержит две неподвижные вертикальные опоры 1, к которым перед правкой изделие 2 поджимается двумя концевыми нижними вертикальными прижимами 3, закрепленными на штоках гидроцилиндров 4, между которыми также в нижней части пресса вдоль продольной оси изделия расположены аналогичные дополнительные вертикальные гидроцилиндры, предназначенные для выполнения операции правки (для упрощения на фиг. 5 показан только один из концевых нижних вертикальных прижимов 3, а другие обозначены стрелками, направленными вертикально вверх), Между неподвижными вертикальными опорами 1 расположен верхний центральный вертикальный нажимной башмак 5, выполняющий функции непод.вижной вертикальной опоры Ш1Я правильного штемпеля в зависимости от режима правки Шток б центрального вертикального башмака 5 подпружинённо прижат через планку 7 к клину 8, 5 который выполнен с возможностью возвратно-поступательного перемещения в горизонтальной плоскости относительно штока б и неподвижно закреп- ленного корпуса 9, на котором смонтирован гидроцилиндр ю со штоком 11. При выведенном положении клина 8 усилие от гидроцилиндра 10 через шток 11, клин 8| планку 7, подпружиненный шток б передается на центральный вертикальный башмак 5 и последний перемещается вниз, работая как штемпель. При введении в корпус 9 клин 8 отжимает планку 7, подпружиненный шток 6 и центрсшьный баш-.

0 мак 5 вниз до соприкосновения последнего со спинкой изделия 2. В этом случае центральный башмак 5 работает как третья вертикальная неподвижная опора аналогично иепод5 вижным вертикальным опорам 1. Неподвижные вертикальные опоры 1 и два концевых нижних вертикальш х подвижных прижима 3 f: гидроцилиндрами 4 предназначены для фиксирования изделия 2 перед правкой, а центральный

вертикальный башмак 5 и щ)угие гидроцилиндры 4 с прижимами предназначены для правки кривизны спинки изде ЛИЯ. Правка полок осуществляется с помощью идентичных горизонтально

5 расположенных гидроцилиндров 12 со штоками, расположенными в горизонТсшьной плоскости по обе ст ороны от изделия 2.;

Контроль кривизны спинки и полок

0 осуществляется датчиками контроля 13 с щуповыми механизмами 14. Датчики контроля 13 состоят из о светителей 15 и фотодатчиков 16. Осветители 15 содержат источники света 17-, напри5 iMep лампу накаливания, и конденса|торы 18, формирующие на выходе осве- . тителей 15 параллельный пучок лучей. ,; Фотодатчики 16 включают формирукицие ;оптические системы 19 и два фотоQ приемника 20 и 21. Осветители 15 и :фотодатчики 16 закреплены жестко/ друг относительно друга расположены соосно и оптически связаны. Фотоприемники 20 и 21 равноотстоят от оптической оси фотодатчиков 16 и установлены в плоскости, перпендикулярной оптической оси.

Между осветителями 15 и фотодат,чиками 16 расположены экраны 22 щуповых механизмов 14. Экраны 22 жестко.связаны с подпружиненными щупами 23, смонтированными в корпусах 24. Датчики контроля 13 установлены ;относительно щуповых механизмов 14 так, что продольная ось щупов 23 перпендикулярна оптической оси датчиков контроля 13, а при подпружиненном перемещении экраны 22 щупов 23 последовательно затеняют чувствител ные площадки фотоприемников 20 и 21 вое датчики контроля 13 и щуповы механизмы 14 выполнены конструктивно одинаково, содержат одни и те же элементы и на фиг. 2 обозначены оди наково. Продольные оси щуповых меха низмов, предназначенных для измерения стрелки прогиба спинки и полок изделия 2, расположены соответственно в вертикальной и горизонтальной плоскостях. Щуповые механизмы, предназначенные для измерения стрел ки прогиба полок, жестко закреплены на поворотных осях 25 и 26 (направл ния поворота осей 25 и 26 на фиг.2 обозначены стрелочками). Расстояние между фотоприемниками 20 к 21 пропорционально допустимому отклонению стрелки прогиба спинки или полки изделия 2 от номинального значения в данной точке контроля. Правку изделий выполняют следующим образом. Изделие 2 с помощью рольганга (не показан) устанавливается концами на концевые нижние вертикальнь1 прижимы 3 и гидроцилиндрами 4 прижимается к неподвижным вертикальным onopciM 1. Датчиками контроля 13 и щуповыми механизмами 14 определяются знак кривизны спинки (прогиб вверх или вниз), а также величина стрелки прогиба спинки и полок в нескольких точках изделия. Знак кривизны полок не определяется, так как они заведомо (при изготовлении) разогнуты наружу. Если величина стрелки прогиба превышает допустимое значение, то осуществляется правка изделия. Правка спинки. Спинка имеет прогиб вверх. Центральный вертикальный башмак работает как нажимной штемпель, т.е клин 8 выведен из корпуса 9 и шток 11 гидроцилиндра 10 перемещает вниз центральный вертикальный пуансон, а совместно с ним и клин 8, планку 7, шток 6. Центральный вертикальный башмак 5 воздействует на изделие до изменения знака кривизны спинки, на противоположный, что фикси- руется датчиками контроля, продольная ось щуповых механизмов которых расположена в вертикальной плоскости. Если фиксируемся сигнал одно временно с обоих фотоприемников 20 и 21, или он одновременно отсутствует, что соответствует крайним положениям экрана 22, то стрелка прогиба спинки превышает допустимое значение. В первом случае (одновременная фиксация сигнала) спинка имеет прогиб вниз, а во втором случае (одновременное пропадание сигнала) спинка имеет прогиб вверх. При наличии прогиба вверх правка повторяется с увеличением хода центрального вертикального башмака 5 вниз, а при наличии прогиба вниз выполняются следующие операции. Правка спинки считается законченной, если фиксируется сигнал только на выходе фотоприемника 21, что соответствует положению края экрана 22 между точками А и В, что в свою очередь соответствует положению средней части спинки между точками А и В, т.е. в пределах поля допуска. Правка спинки с исходным прогибом вверх встречается на .практике довольно редко. Наиболее типичной является ситуация, когда на правку поступает изделие с начальным прогибом вниз. Правки спинки. Спинка имеет прогиб вниз. Наличие исходного прогиба спинки вниз устанавливается, как и в предыдущем случае, до правки с помощью датчиков контроля 13 и щуповых механизмов 14. Правка необходима, если оба фотоприемника 20 и 21 засвечены одновременно (экран 22 находится в точке В на фиг. 3, а средняя часть спинки в точке С или ниже на фиг.2), В этом случае работает центральный нижний гидроцилиндр 4, шток которого снабжен башмаком. Осуществляется периодическое приложение усилия правки с последовательным увеличением величины хода штока (по мере необходимости) при обязательном промежуточном контроле изменения стрелки прогиба. Правка центральноый части спинки считается законченной, если при очередном контроле оказывается засвеченным только один фотоприемник 21 (экран 22 находится в точке В на фиг. 6), По окончании правки центральной части спинки изделия выполняется правка его периферийной зоны, например приложением усилия в точках Д и Е. Клин 8 вводится в паз неподвижного корпуса 9, при этом центральный вертикальный пуансон опускается вниз до соприкосновения с центрсшьной частью спинки. В таком положении центральный вертикальный башмак 5 работает как неподвижная вертикальная опора аналогично опорам 1. Далее периодически с промежуточным контролем стрелки прогиба после каждого хода прикладывается усилие правки в точках Д и Е нижними вертикальными цилиндрами. Правка периферийной зоны спинки заканчиваемся, когда засвеченным остается только один из фотоприемников 21. rtpaвкa полок изделия. Правка полок выполняется горизонтально расположенными гидроцилиндрами 12, установленными по обе стороны от изделия. Контроль прогиба осуществляется датчиками контроля с горизон1тально расположеннЕлми щуповыми механизмами., Процессы правки и контроля полок протекают аналогично процессам правки спинки изделия. Предусмотрена возможность попеременной работы гидро11(Ш1индров 12.

Цуповые механизмы жестко закреплены на осях 25 и 26 и выполнены с воз гожностьго поборота вокруг этих осей,, т.е. отводятся от полок на время приложения усилия правки.

Независимо от режима правки в течение одного периода правки предусмотрена возможность неоднократного (до 6 раз) изменения длительности приложения усидшя правки, а значит величины хода пуансона, которая определяет изменение стрелки прогиба. Предусмотрена возможность попеременного приложения усилия -при правке спинки и полок в различных точках изделия.

Прикюнение предпагаемого пресса позволяет повысить точность и производительность правки, улучшить ее качество при одновременном облегчении условий труда.

в

Cnuf/ffa иэ8е/1ая

fta/mi/ изделия fZ

фиг.4

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оборудование для правки сорто.вого металла в СССР и за рубежом | |||

| Обзор, 1-79-31, М., ЦНИИТЭИТЯЖМАШ, 1979, с.33-35, фиг | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-04-15—Публикация

1980-07-23—Подача