(54) СТАНОК ДЛЯ ЗАКАТКИ ФАЛЬЦЕВЫХ ШВОВ

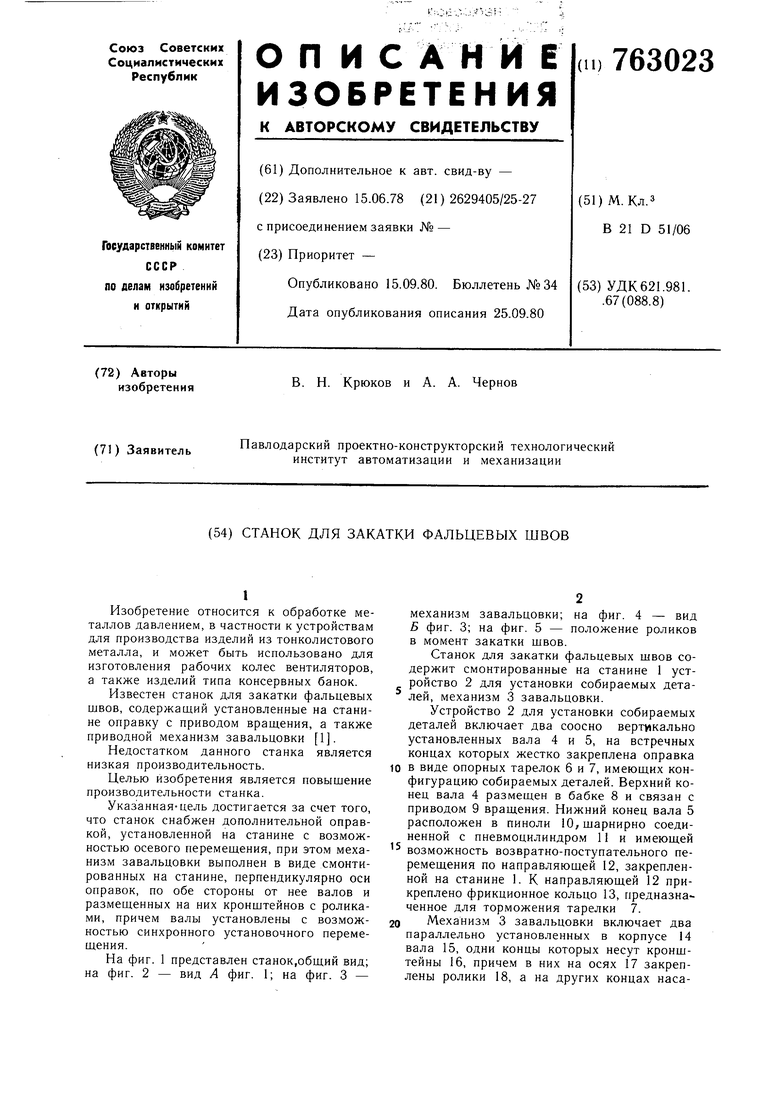

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| СТАНОК ДЛЯ ЗАКАТКИ ФАЛЬЦЕВЫХ ШВОВ | 1969 |

|

SU245716A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Станок для группового соединения тонкостенных деталей | 1982 |

|

SU1134341A1 |

| УСТРОЙСТВО Для ИЗГОТОВЛЕНИЯ ОБЕЧАЕК ИЗ ЛИСТОВЫХЗАГОТОВОК | 1968 |

|

SU218795A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУХСТОРОННЕЙ НАВИВКОЙ И ИЗГИБОМ В СРЕДНЕЙ ЧАСТИ | 2001 |

|

RU2197356C1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

| СТАНОК ДЛЯ СБОРКИ ГИБКОГО ЭЛЕЛАЕИТА С ЖЕСТКИМИ ДЕТАЛЯМИ | 1972 |

|

SU327961A1 |

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для производства изделий из тонколистового металла, и может быть использовано для изготовления рабочих колес вентиляторов, а также изделий типа консервных банок.

Известен станок для закатки фальцевых швов, содержащий установленные на станине оправку с приводом вращения, а также приводной механизм завальцовки 1.

Недостатком данного станка является низкая производительность.

Целью изобретения является повышение производительности станка.

Указанная-цель достигается за счет того, что станок снабжен дополнительной оправкой, установленной на станине с возможностью осевого перемещения, при этом механизм завальцовки выполнен в виде смонтированных на станине, перпендикулярно оси оправок, по обе стороны от нее валов и размещенных на них кронштейнов с роликами, причем валы установлены с возможностью синхронного установочного перемещения.

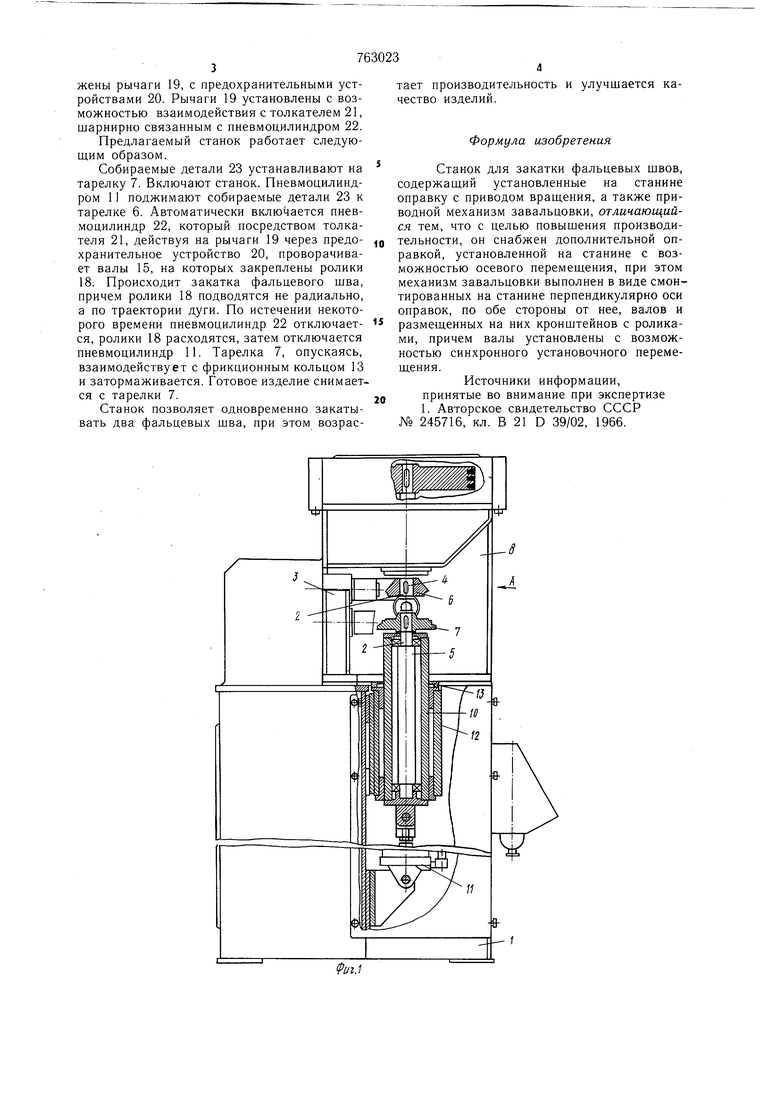

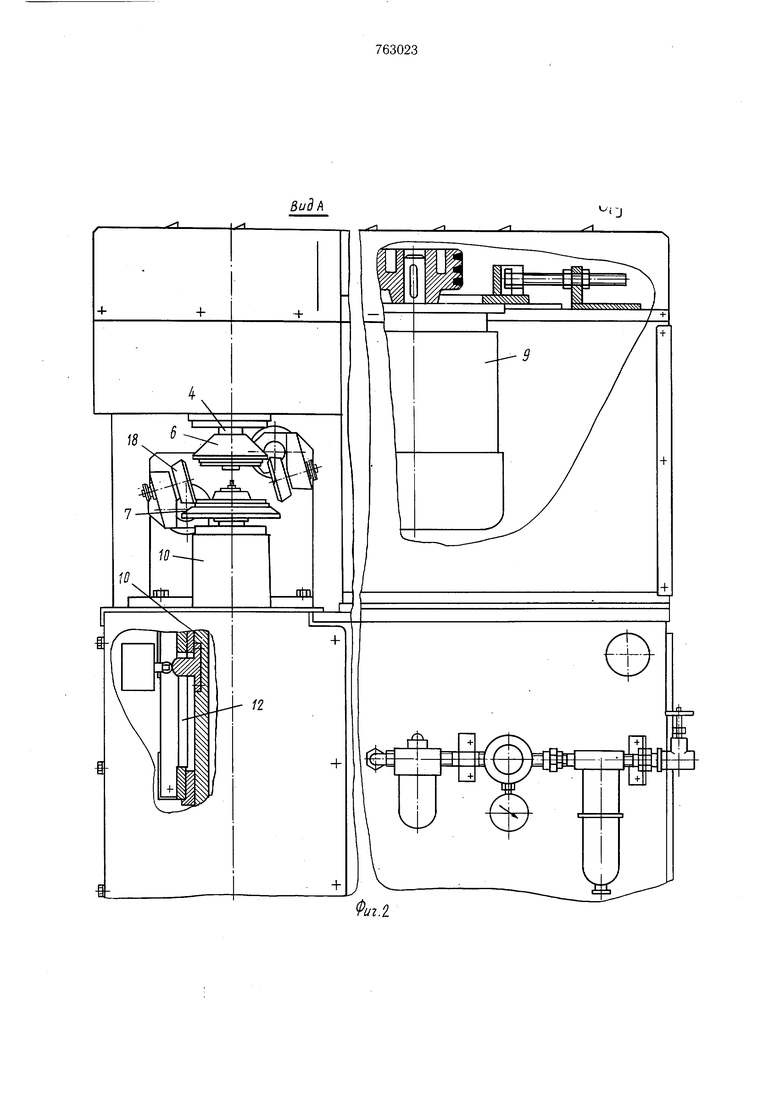

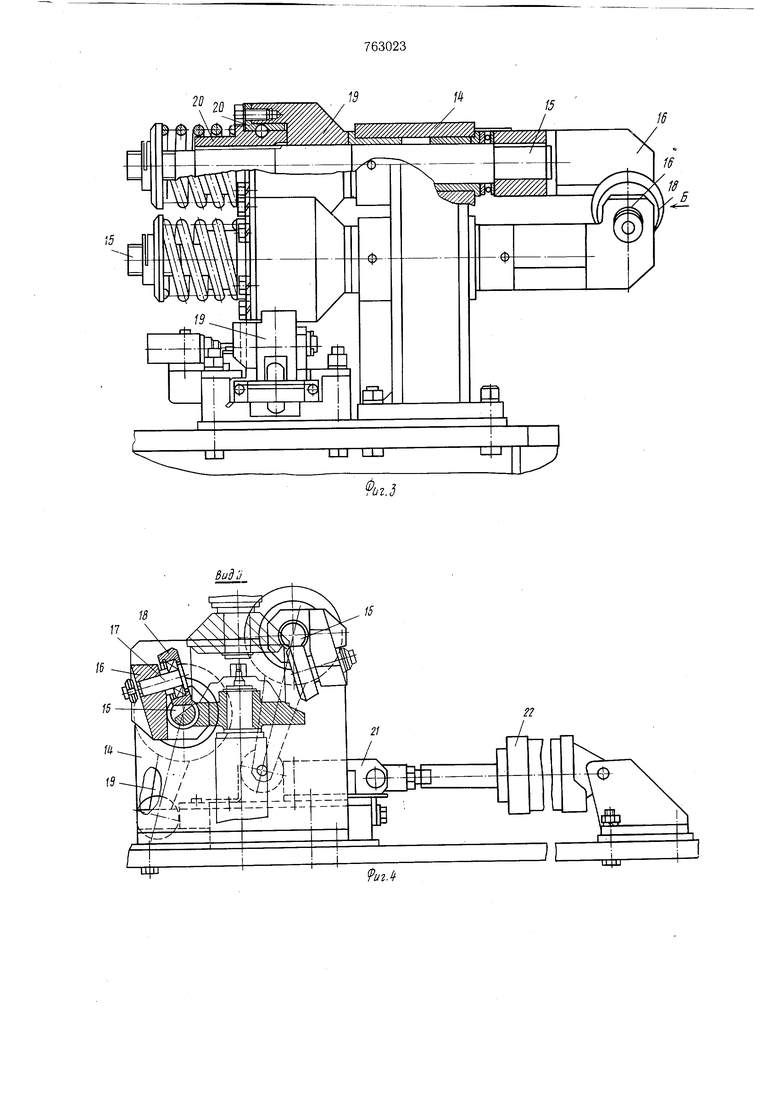

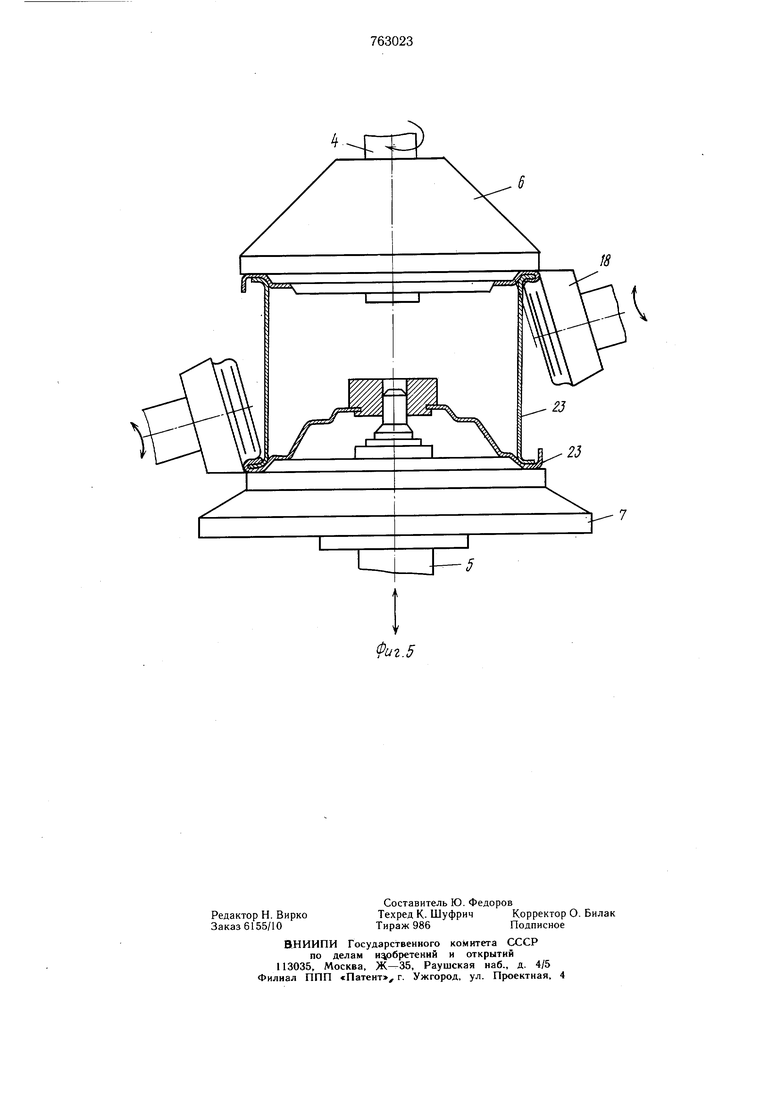

На фиг. 1 представлен станок.общий вид; на фиг. 2 - вид А фиг. 1; на фиг. 3 -

механизм завальцовки; на фиг. 4 - вид Б фиг. 3; на фиг. 5 - положение роликов в момент закатки щвов.

Станок для закатки фальцевых швов содержит смонтированные на станине 1 устройство 2 для установки собираемых деталей, механизм 3 завальцовки.

Устройство 2 для установки собираемых деталей включает два соосно вертикально установленных вала 4 и 5, на встречных концах которых жестко закреплена оправка

10 в виде опорных тарелок 6 и 7, имеющих конфигурацию собираемых деталей. Верхний конец вала 4 размещен в бабке 8 и связан с приводом 9 вращения. Нижний конец вала 5 расположен в пиноли 10,щарнирно соединенной с пневмоцилиндром 11 и имеющей возможность возвратно-поступательного перемещения по направляющей 12, закрепленной на станине 1. К направляющей 12 прикреплено фрикционное кольцо 13, предназначенное для торможения тарелки 7.

20 Механизм 3 завальцовки включает два параллельно установленных в корпусе 14 вала 15, одни концы которых несут кронштейны 16, причем в них на осях 17 закреплены ролики 18, а на других концах насажены рычаги 19, с предохранительными устройствами 20. Рычаги 19 установлены с возможностью взаимодействия с толкателем 21, шарнирно связанным с пневмоцилиндром 22. Предлагаемый станок работает следующим образом. Собираемые детали 23 устанавливают на тарелку 7. Включают станок. Пневмоцилиндром 11 поджимают собираемые детали 23 к тарелке 6. Автоматически включается пневмоцилиндр 22, который посредством толкателя 21, действуя на рычаги 19 через предохранительное устройство 20, проворачивает валы 15, на которых закреплены ролики 18. Происходит закатка фальцевого шва, причем ролики 18 подводятся не радиально, а по траектории дуги. По истечении некоторого времени пневмоцилиндр 22 отключается, ролики 18 расходятся, затем отключается пневмоцилиндр 11. Тарелка 7, опускаясь, взаимодействует с фрикционным кольцом 13 и затормаживается. Готовое изделие снимается с тарелки 7. Станок позволяет одновременно закатывать два фальцевых шва, при этом возрастает производительность и улучшается качество изделий. Формула изобретения Станок для закатки фальцевых швов, содержащий установленные на станине оправку с приводом враш,ения, а также приводной механизм завальцовки, отличающийся тем, что с целью повышения производительности, он снабжен дополнительной оправкои, установленной на станине с возможностью осевого перемещения, при этом механизм завальцовки выполнен в виде смонтированных на станине перпендикулярно оси оправок, по обе стороны от нее, валов и размещенных на них кронштейнов с роликами, причем валы установлены с возможностью синхронного установочного перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 245716, кл. В 21 D 39/02, 1966.

Авторы

Даты

1980-09-15—Публикация

1978-06-15—Подача