1 .

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении прокаткой изделий типа тел вращения.

Известно устройство для изготовле-5 НИН изделий типа тел вращения, содержащее два рабочих инструмента, обра,щенные один к другому своими торцовыми рабочими поверхностями с выполненными на них спиральными реборда- 10 ми til .

Недостатком известного устройства является довольно низкая производительность, отсутствие возможности непрерывности процесса, а также до- 5 вольно низкое качество обрабатываемых изделий.

Известно также устройство для непрерывной прокатки из прутка деталей типа тел вращения, содержащее рабочие20 валки, связанные с приводом их вращения вокруг своих осей, один из которых выполнен с гладкой цилиндрической рабочей поверхностью, а второйс рабочей поверхностью профилирован- 25 ной винтовой ребордой переменного сечения, образующей прокатные ручьи 2 .

Недостатком изве.стного устройства является образование так назы- ЗО

ваемых кратеров на концах получаемых деталей, а также завальцовки слоев металла на концевых участках деталей в зоне деформации. Кроме того на устройстве такого типа наблюдается довольно низкая производительность и стойкость инструмента.

Цель изобретения - повышение качества изделий, повышение стойкости инструмента и производительности.

Поставленная цель достигается тем, что оси рабочих валков взаимноперпендикулярны, а рабочая ловерхность с винтовой ребордой переменного сечения второго валка выполнена на его . торце.

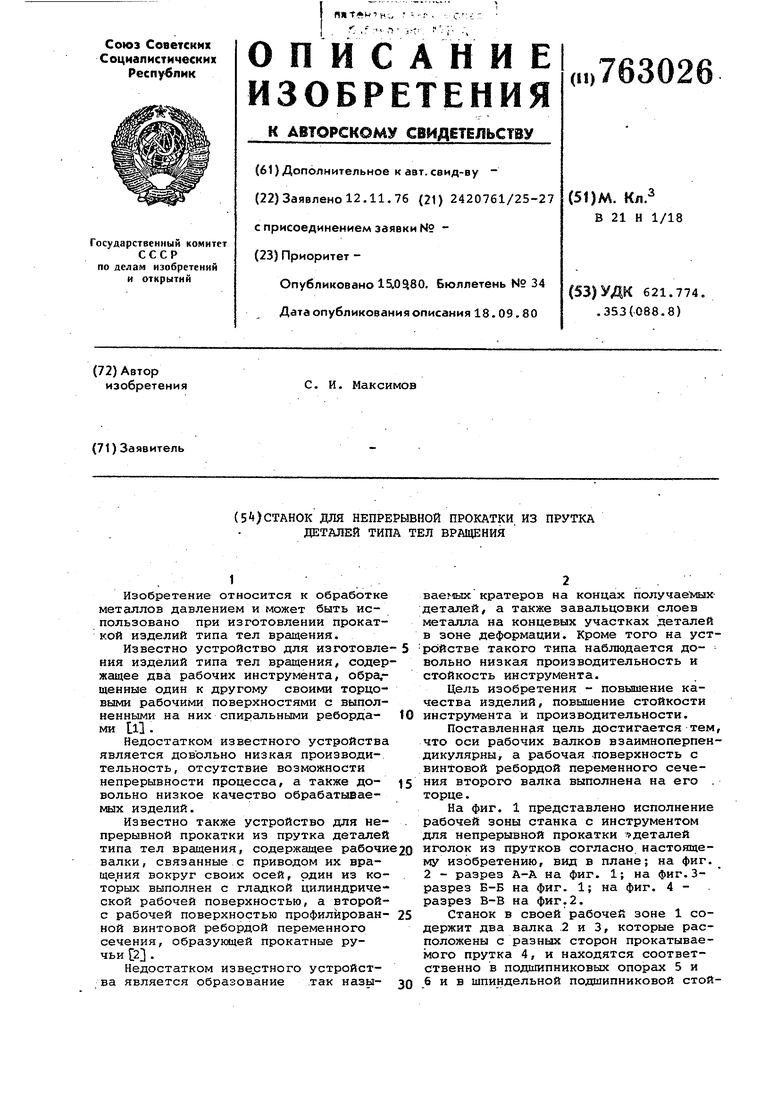

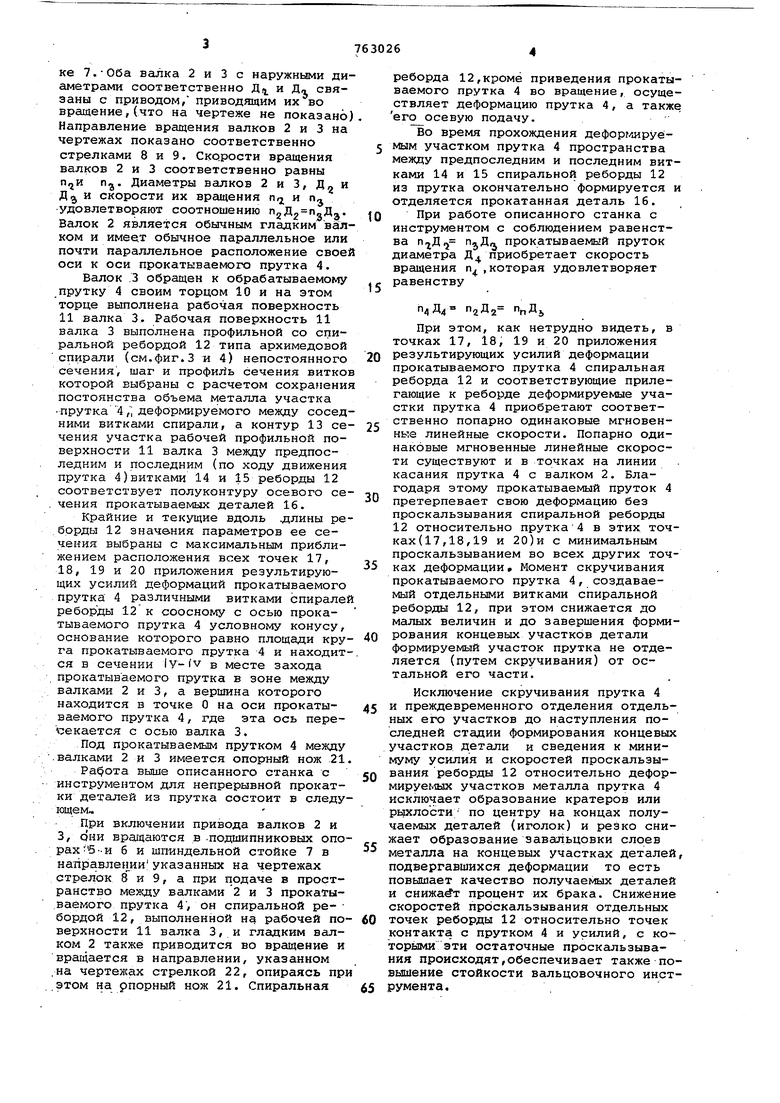

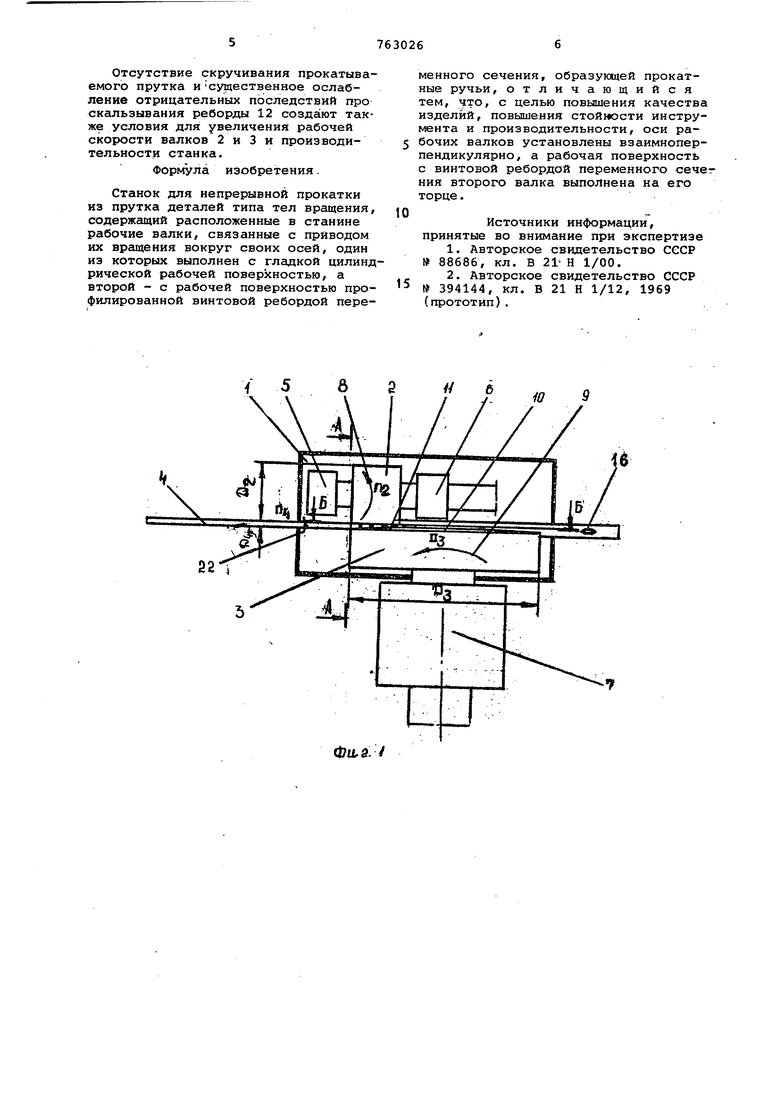

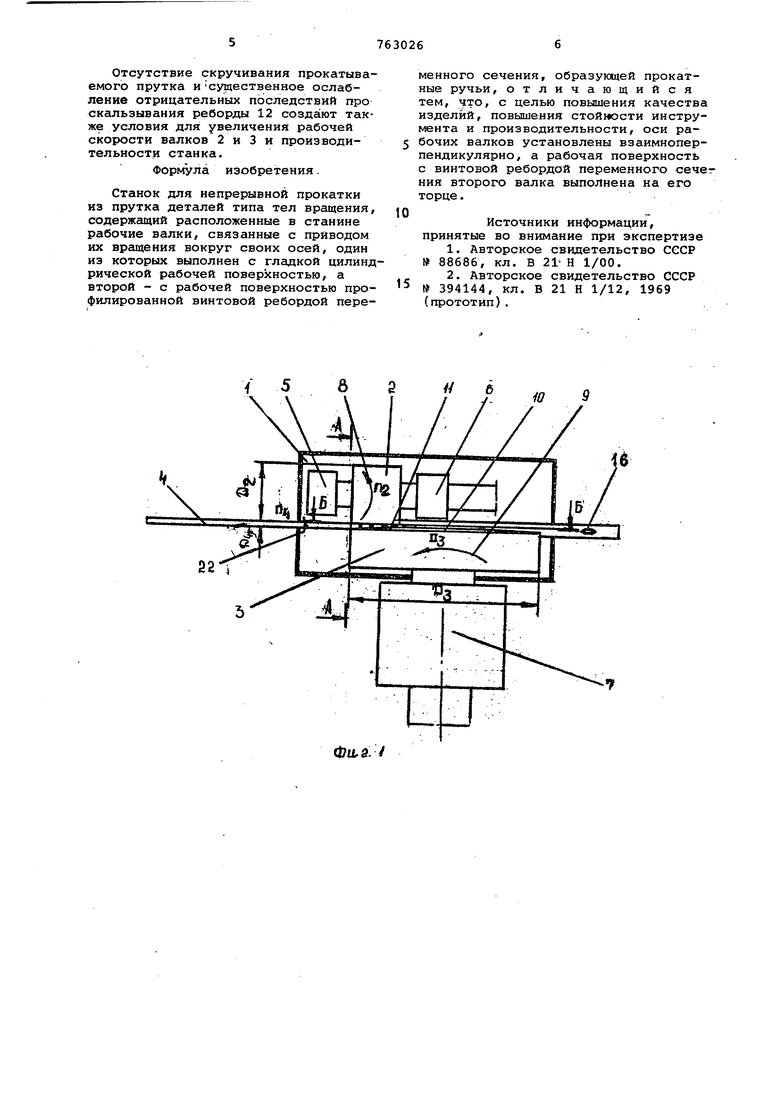

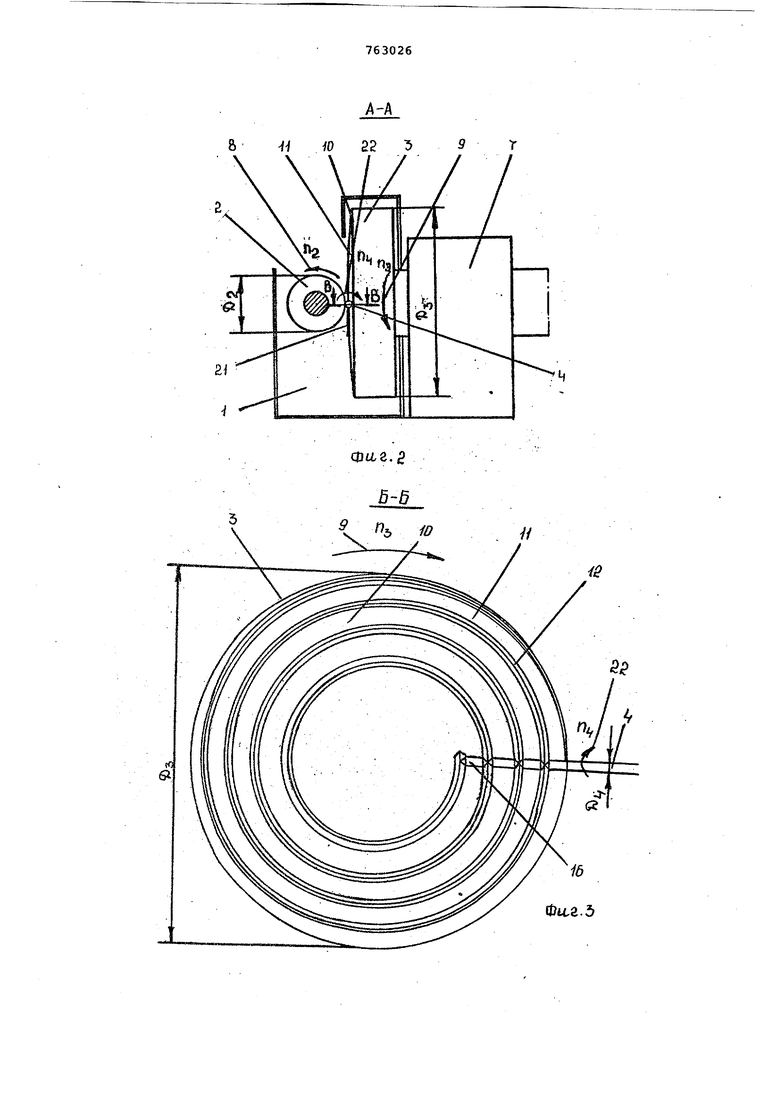

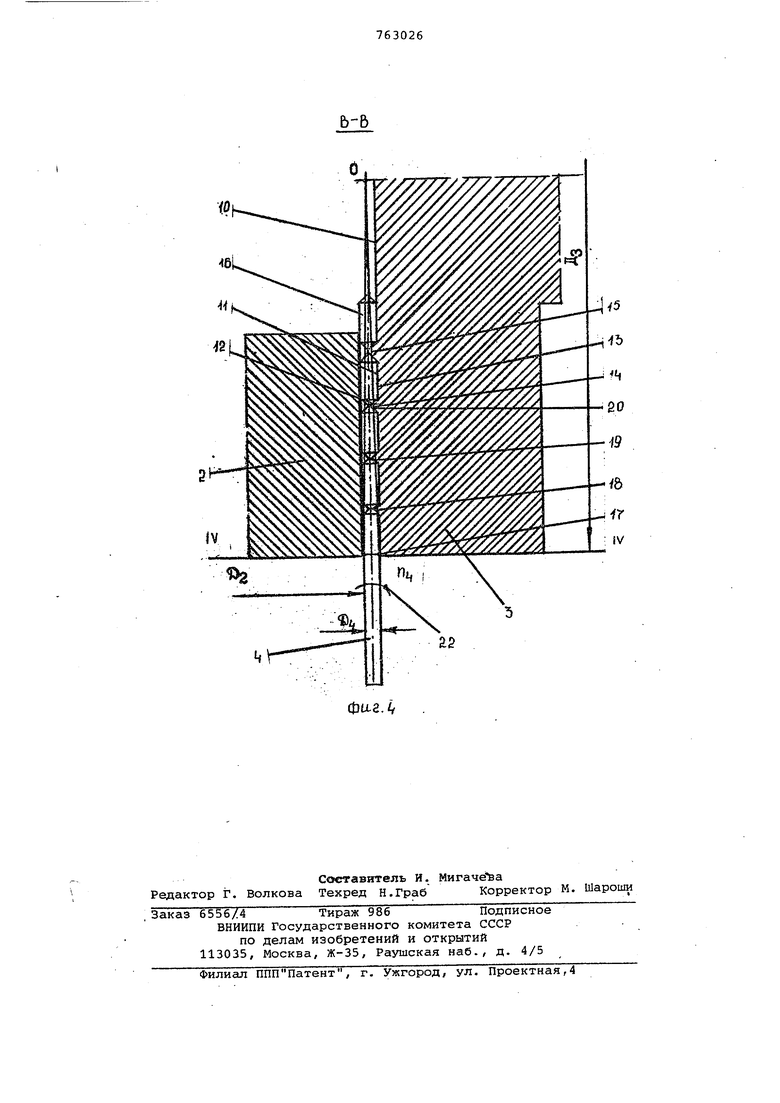

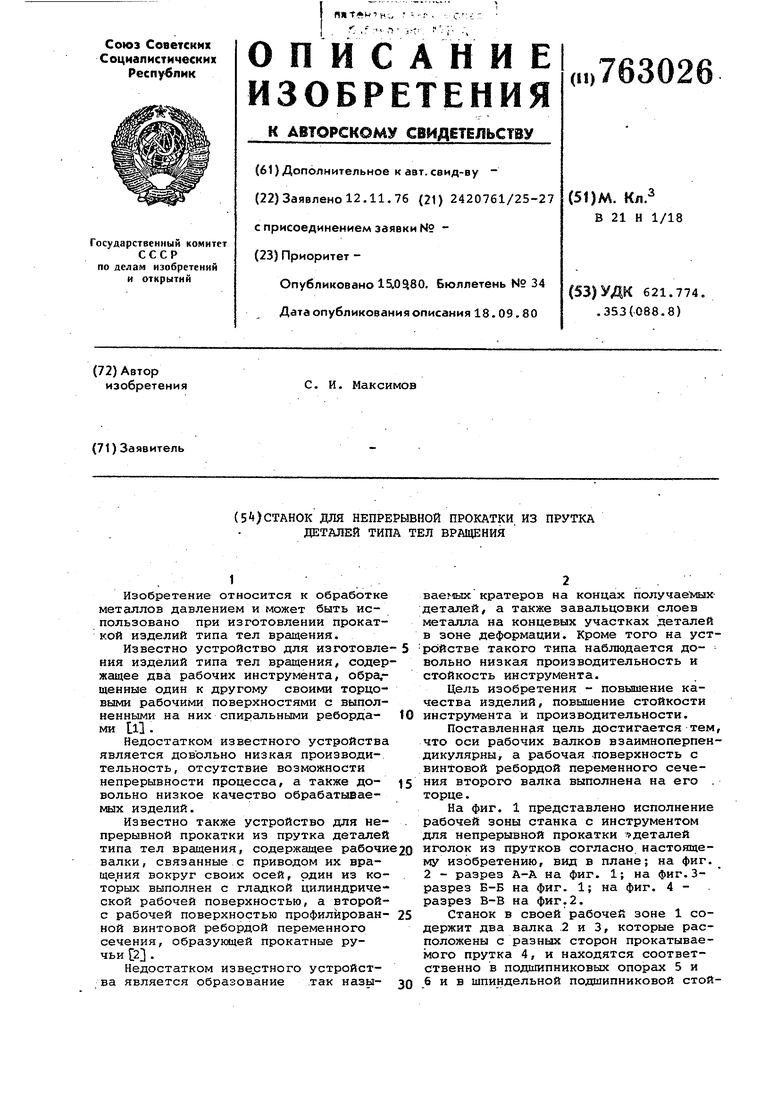

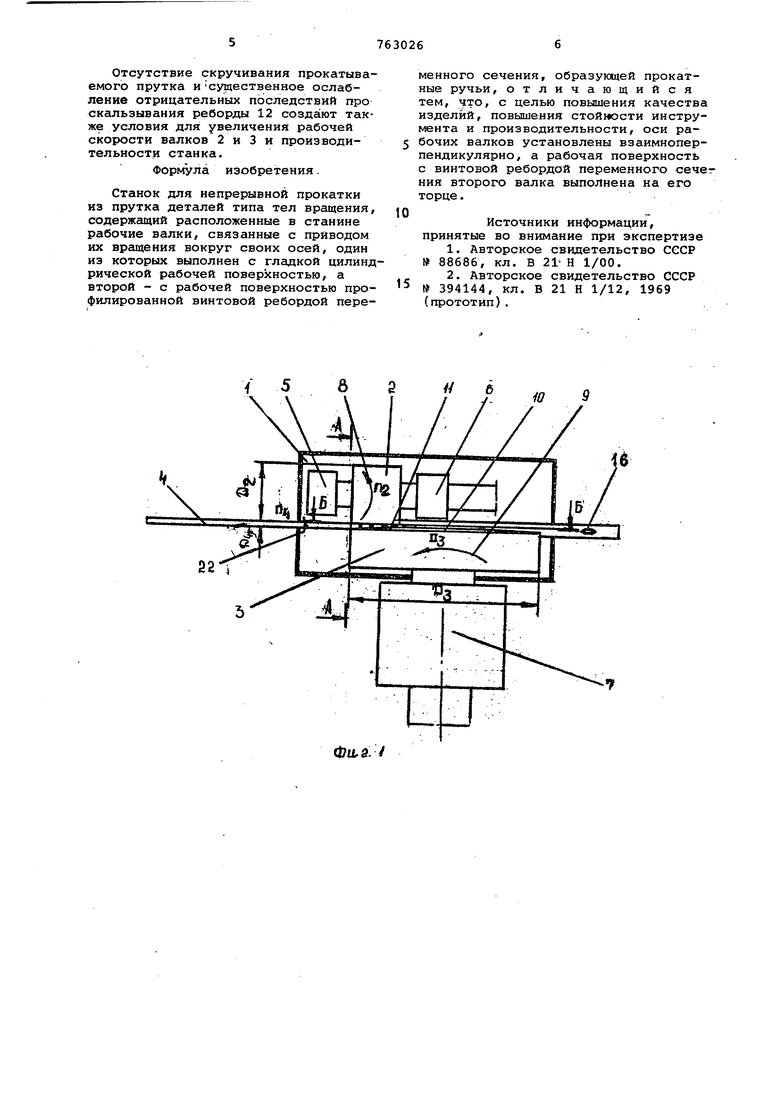

На фиг. 1 представлено исполнение рабочей зоны станка с инструментом для непрерывной прокатки деталей иголок из прутков согласно настоящему изобретению, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг.3разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг.2.

Станок в своей рабочей зоне 1 содержит два валка 2 и 3, которые расположены с разных сторон прокатываемого прутка 4, и находятся соответственно в подшипниковых опорах 5 и бив шпиндельной подшипниковой стойке 7. Оба валка 2 и 3 с наружньгми диаметрами соответственно Д и Д связаны с приводом, приводящим их во вращение,(что на чертеже не показано) Направление вращения валков 2 и 3 на чертежах показано соответственно стрелками 8 и 9. Скорости вращения валков 2 и 3 соответственно равны n,jH п. Диаметры валков 2 и 3, Д и Д и скорости их вращения n.j и п удовлетворяют соотношению .. Валок 2 является обычным гладким валком и имеет обычное параллельное или почти параллельное расположение своей оси к оси прокатываемого прутка 4.

Валок .3 обращен к обрабатываемому прутку 4 своим торцом 10 и на этом торце выполнена рабочая поверхность 11 валка 3. Рабочая поверхность 11 валка 3 выполнена профильной со спиральной ребордой 12 типа архимедовой спирали (см.фиг.3 и 4) непостоянного сечения, шаг и профиль сечения витков которой выбраны с расчетом сохранения постоянства объема металла участка прутка 4,; деформируемого между соседними витками спирали, а контур 13 сечения участка рабочей профильной поверхности 11 валка 3 между предпоследним и последним (по ходу движения прутка 4)витками 14 и 15 реборды 12 соответствует полуконтуру осевого сечения прокатываемых деталей 16.

Крайние и текущие вдоль длины реборды 12 значения параметров ее сечения выбраны с максимальным приближением расположения всех точек 17, 18, 19 и 20 приложения результирующих усилий деформаций прокатываемого прутка 4 различными витками спиралей реборды 12 к соосному с осью прокатываемого прутка 4 условному конусу, основание которого равно площади круга прокатываемого прутка 4 и находится в сечении Iv-lv в месте захода прокатываемого прутка в зоне между валками 2 и 3, а вершина которого находится в точке О на оси прокатываемого прутка 4, где эта ось пересекается с осью валка 3.

Под прокатываемым прутком 4 между .валками 2 и 3 имеется опорный нож 21.

Работа выше описанного станка с инструментом для непрерывной прокатки деталей из прутка состоит в следующем

При включении привода валков 2 и 3, они врагдаются в .подшипниковых опорах-6-и б и шпиндельной стойке 7 в направлении указанных на чертежах стрелок 8 и 9, а при подаче в пространство между валками 2 и 3 прокатываемого прутка 4, он спиральной ре- бордой 12, выполненной на рабочей поверхности 11 валка 3, и гладким валком 2 также приводится во вращение и вращается в направлении, указанном ,на чертежах стрелкой 22, опираясь при .этом на рпорный нож 21. Спиральная

реборда 12,кроме приведения прокатываемого прутка 4 во вращение, осуществляет деформацию прутка 4, а также его осевую подачу.

Во время прохождения дефорглируё5 мым участком прутка 4 пространства между предпоследним и последним витками 14 и 15 спиральной реборды 12 из прутка окончательно формируется и отделяется прокатанная деталь 16. 0 При работе описанного станка с инструментом с соблюдением равенства п,Д, прокатываемый пруток диаметра Д приобретает скорость вращения п.которая удовлетворяет

равенству

П4Д4 П2Д2 пДь

При этом, как нетрудно видеть, в точках 17, 18, 19 и 20 приложения

0 результирующих усилий деформации прокатываемого прутка 4 спиральная реборда 12 и соответствующие прилегающие к реборде деформируемые участки прутка 4 приобретают соответственно попарно одинаковые мгновенные линейные скорости. Попарно одинаковые мгновенные линейные скорости существуют и в точках на линии касания прутка 4 с валком 2. Благодаря этому прокатываемый пруток 4

0 претерпевает свою деформацию без проскальзывания спиральной реборды 12 относительно прутка 4 в этих точках(17,18,19 и 20)и с минимальным проскальзыванием во всех других точках деформации, Момент скручивания прокатываемого прутка 4, создаваемый отдельными витками спиральной реборды 12, при этом снижается до малых величин и до завершения формирования концевых участков детали

формируемый участок прутка не отделяется (путем скручивания) от остальной его части.

Исключение скручивания прутка 4

5 и преждевременного отделения отдельных его участков до наступления последней стадии формирования концевых участков детали и сведения к минимуму усилия и скоростей проскальзывания реборды 12 относительно деформируемых участков металла прутка 4 исключает образование кратеров или рьислости по центру на концах получаемых деталей (иголок) и резко снижает образование завальцовки слоев металла на концевых участках деталей, подвергавшихся деформации то есть повышает качество получаемых деталей и снижает процент их брака. Снижение скоростей проскальзывания отдельных

0 точек реборды 12 относительно точек контакта с прутком 4 и усилий, с которыми эти остаточные проскальзывания происходят,обеспечивает также повышение стойкости вальцовочного инструмента.

Отсутствие скручивания прокатываемого прутка и существенвое ослабление отрицательных последствий про скальзывания реборды 12 создают также условия для увеличения рабочей скорости валков 2 и 3 и производительности станка.

Формула изобретения

Станок для непрерывной прокатки из прутка деталей типа тел вращения, содержащий расположенные в станине рабочие валки, связанные с приводом их вргодения вокруг своих осей, один из которых выполнен с гладкой цилиндрической рабочей поверхностью, а второй - с рабочей поверхностью профилированной винтовой ребордой переменного сечения, образующей прокатные ручьи, отличающийся тем, что, с целью повышения качества изделий, повышения стоимости инструмента и производительности, оси рабочих валков установлены взаимноперпендикулярно, а рабочая поверхность с винтовой ребордой переменного сече: НИН второго валка выполнена на его торце.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 88686, кл. В 21- Н 1/00.

2.Авторское свидетельство СССР I 394144, кл. В 21 Н 1/12, 1969 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| В П Т БФаНД SliOOEFTOB | 1973 |

|

SU394144A1 |

| Способ скручивания прутков | 1985 |

|

SU1328030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Инструмент для поперечно-клиновой прокатки изделий из прутка | 1984 |

|

SU1292886A1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Способ винтовой прокатки сплавов системы титан-цирконий-ниобий | 2019 |

|

RU2717765C1 |

| УСТРОЙСТВО для ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВОК ШАРОВ | 1973 |

|

SU377187A1 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Входное устройство для прокатки тонкостенных труб, предназначенное для использования в автоматическом многоручьевом стане | 2019 |

|

RU2725445C1 |

8 -/ 0 22 55 г

А-А

Фаа.5

iO

Чтг.

фагл

Авторы

Даты

1980-09-15—Публикация

1976-11-12—Подача