(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под электромагнитным давлением | 1978 |

|

SU701004A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Установка для литья под низким давлением | 1974 |

|

SU511997A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Машина для литья под низким давлением | 1983 |

|

SU1087252A1 |

| Установка для литья под низким давлением многослойных металлических заготовок | 1981 |

|

SU997970A1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

1

Изобретение относится к литейному производст-ву, в частности к литью под низким давлением.

Известна установка для литья под низким давлением, включающая в себя кокильный станок и подъемную печь с металлопроводом, снабженную ползунами, взаимодействующими с направляющими, и механизмом подъема, расположенным под печью 1 .

Однако эта установка обладает низкой производительностью, так как после кристаллизации каждой отливки необходимо снимать избыточное давление в емкости, выливать при этом из металлопровода и литниковой системы расплав, снимать форму с отливкой, разбирать форму, извлекать из нее отливки и снова готовить эту форму под очередную заливку (охлаждение, окраска фор.мы, сборка формы и ее установка на плиту). В силу этого подготовительное время на таких установках велико, а производительность .мала.

Известна также установка для литья под низки.м давлением, включающая в себя неподвижную плиту, установленную на емкость для расплава, механизмы герметизации емкости и поддержания задан 1ои температуры расплава в ней, металлопровод, раму с расположенными на ней подвижными форма.ми и механизм прижи1ма форм к неподвижной плите 2.

J Недостаток этой установки - низкая производительность. .

Целью изобретения является создание высокопроизводительной установки для литья под низким давлением.

Цель достигается тем, что подвижные

10 формы на нижнем ярусе рамы установлены с возможностью взаимодействия, с неподвижной плитой нижней плоскостью, а верхней плоскостью - с механизмом прижима форм к неподвижной плите, установленным .между верхним и нижним ярусами рамы, причем

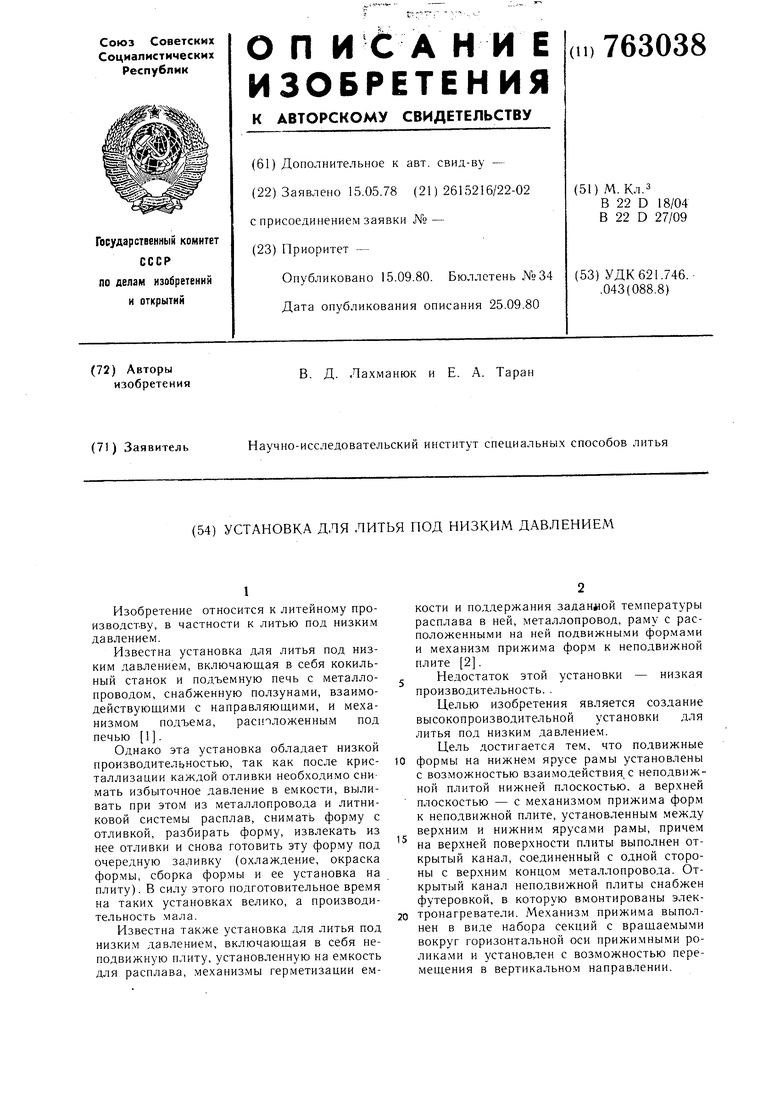

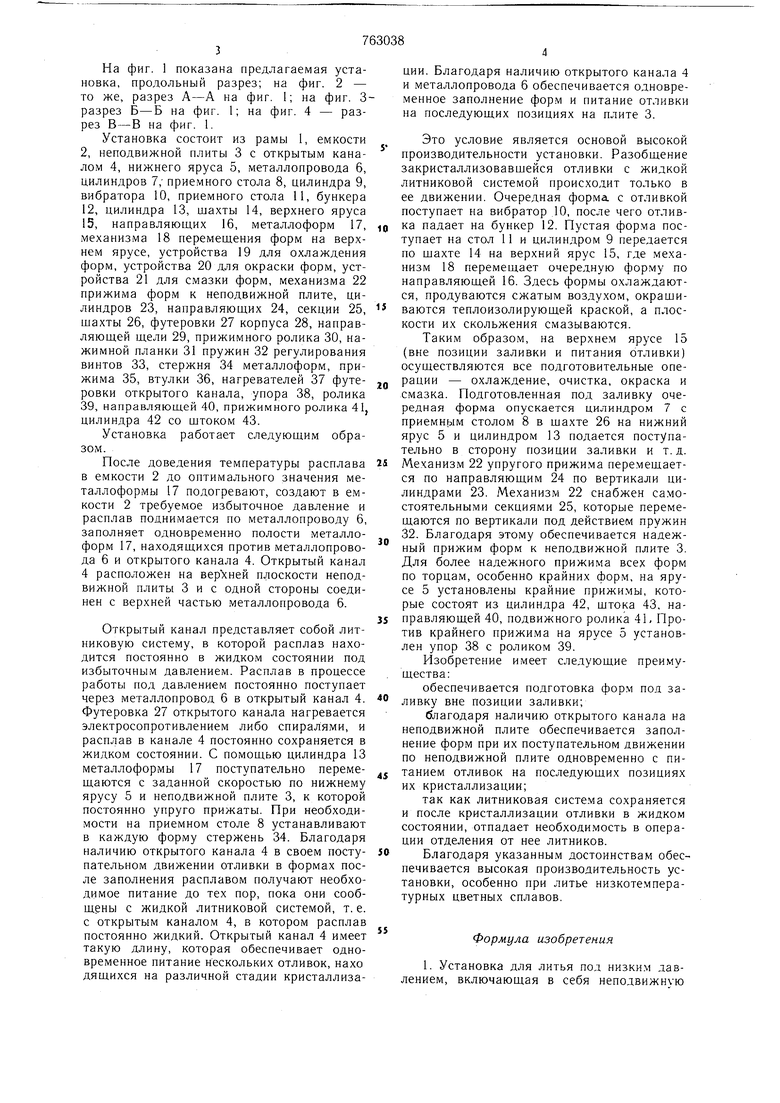

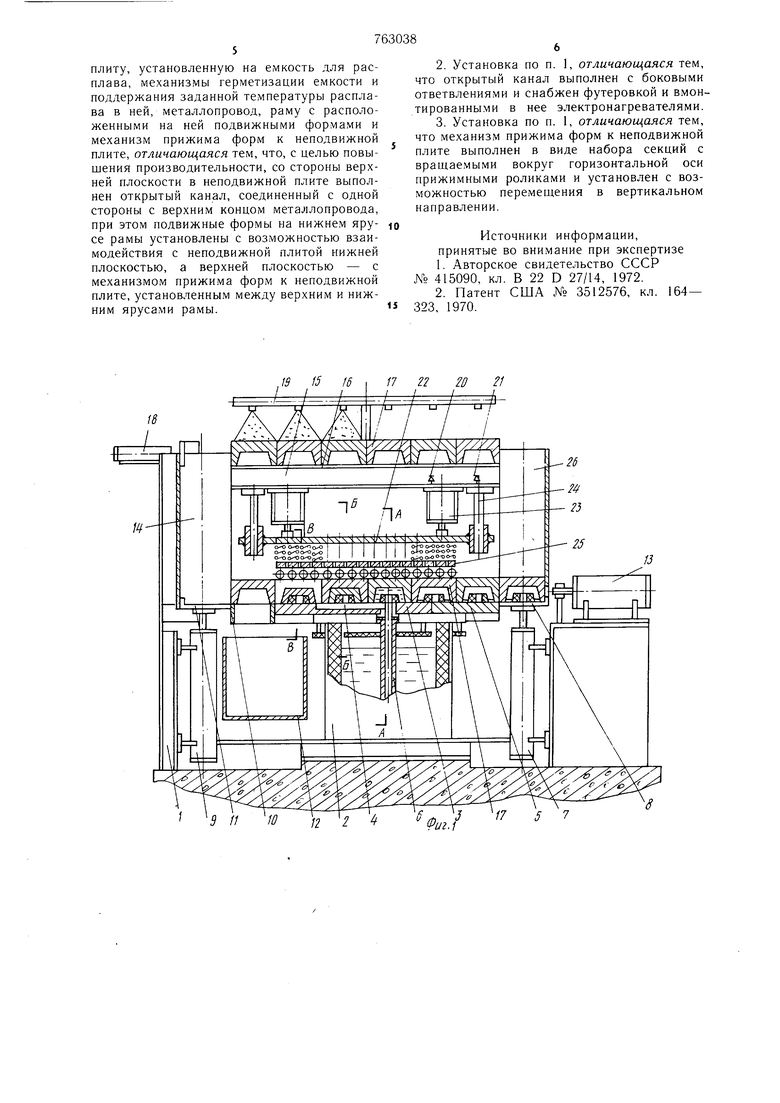

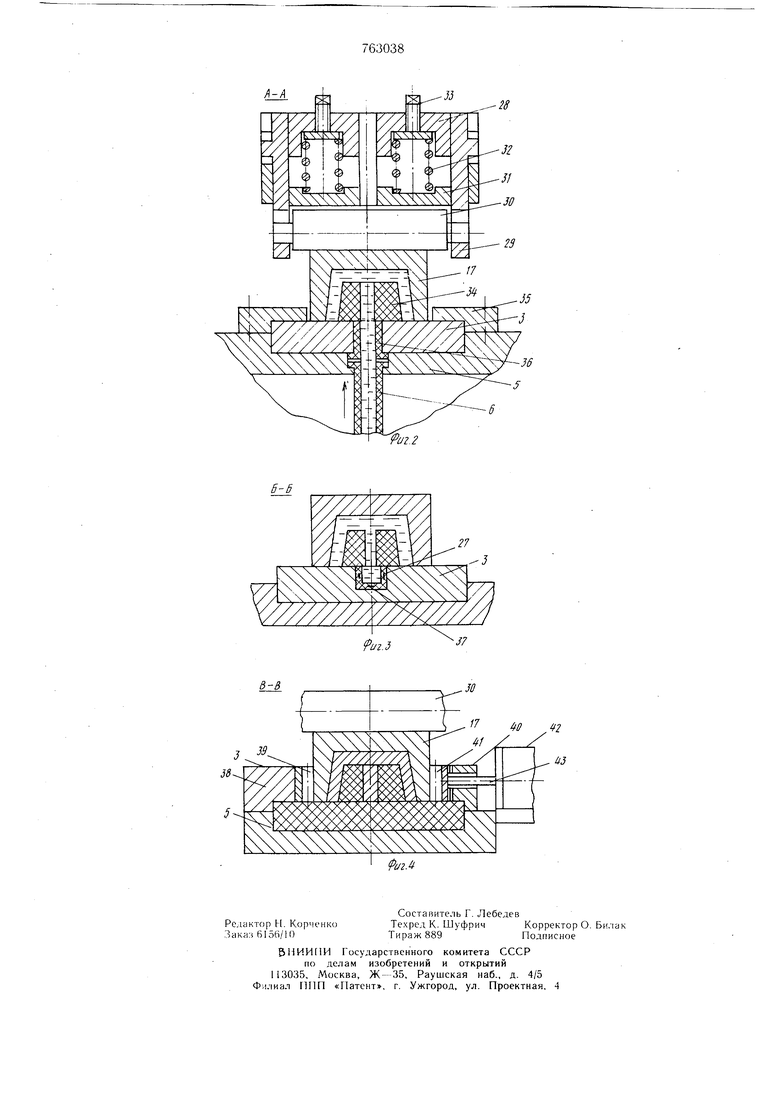

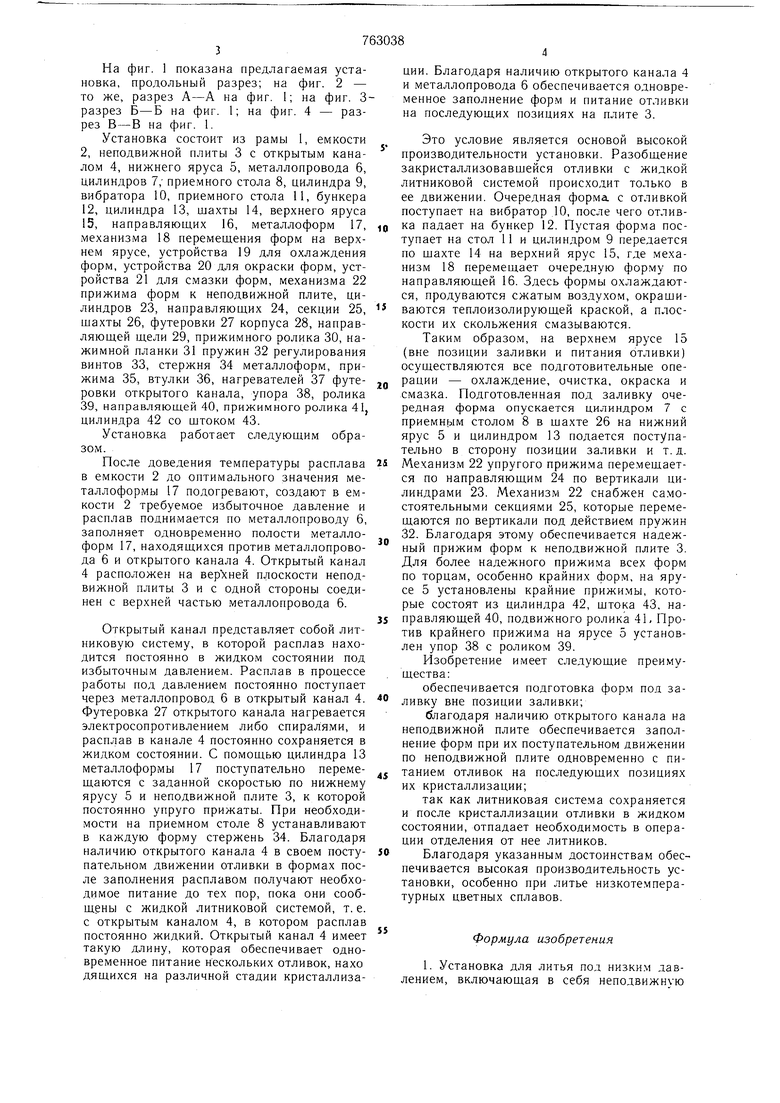

15 на верхней поверхности плиты выполнен открытый канал, соединенный с одной стороны с верхним концом металлопровода. Открытый канал неподвижной плиты снабжен футеровкой, в которую вмонтированы электронагреватели. Механизм прижима выполнен в виде набора секций с вращаемыми вокруг горизонтальной оси прижимными роликами и установлен с возможностью перемещения в вертикально.м направлении. На фиг. 1 показана предлагаемая установка, продольный разрез; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Установка состоит из рамы 1, емкости 2, неподвижной плиты 3 с открытым каналом 4, нижнего яруса 5, металлопровода 6, цилиндров 7; приемного стола 8, цилиндра 9, вибратора 10, приемного стола 11, бункера 12, цилиндра 13, шахты 14, верхнего яруса 15, направляющих 16, металлоформ 17, механизма 18 перемещения форм на верхнем ярусе, устройства 19 для охлаждения форм, устройства 20 для окраски форм, устройства 21 для смазки форм, механизма 22 прижима форм к неподвижной плите, цилиндров 23, направляющих 24, секции 25, шахты 26, футеровки 27 корпуса 28, направляющей щели 29, прижимного ролика 30, нажимной планки 31 пружин 32 регулирования винтов 33, стержня 34 металлоформ, прижима 35, втулки 36, нагревателей 37 футеровки открытого канала, упора 38, ролика 39, направляющей 40, прижимного ролика 41, цилиндра 42 со щтоком 43. Установка работает следующим образом. После доведения температуры расплава в емкости 2 до оптимального значения металлоформы 17 подогревают, создают в емкости 2 требуемое избыточное давление и расплав поднимается по металлопроводу 6, заполняет одновременно полости металлоформ 17, находящихся против металлопровода 6 и открытого канала 4. Открытый канал 4 расположен на верхней плоскости неподвижной плиты 3 и с одной стороны соединен с верхней частью металлопровода 6. Открытый канал представляет собой литниковую систему, в которой расплав находится постоянно в жидком состоянии под избыточным давлением. Расплав в процессе работы под давлением постоянно поступает через металлопровод 6 в открытый канал 4. Футеровка 27 открытого канала нагревается электросопротивлением либо спиралями, и расплав в канале 4 постоянно сохраняется в жидком состоянии. С помощью цилиндра 13 металлоформы 17 поступательно перемещаются с заданной скоростью по нижнему ярусу 5 и неподвижной плите 3, к которой постоянно упруго прижаты. При необходимости на приемном столе 8 устанавливают в каждую форму стержень 34. Благодаря наличию открытого канала 4 в своем поступательном движении отливки в формах после заполнения расплавом получают необходимое питание до тех пор, пока они сообщены с жидкой литниковой системой, т. е. с открытым каналом 4, в котором расплав постоянно жидкий. Открытый канал 4 имеет такую длину, которая обеспечивает одновременное питание нескольких отливок, нахо дящихся на различной стадии кристаллизации. Благодаря наличию открытого канала 4 и металлопровода 6 обеспечивается одновременное заполнение форм и питание отливки на последующих позициях на плите 3. Это условие является основой высокой производительности установки. Разобщение закристаллизовавшейся отливки с жидкой литниковой системой происходит только в ее движении. Очередная форма, с отливкой поступает на вибратор 10, после чего отливка падает на бункер 12. Пустая форма поступает на стол 11 и цилиндром 9 передается по щахте 14 на верхний ярус 15, где механизм 18 перемещает очередную форму по направляющей 16. Здесь формы охлаждаются, прохауваются сжатым воздухом, окрашиваются теплоизолирующей краской, а плоскости их скольжения смазываются. Таким образом, на верхнем ярусе 15 (вне позиции заливки и питания отливки) осуществляются все подготовительные операции - охлаждение, очистка, окраска и смазка. Подготовленная под заливку очередная форма опускается цилиндром 7 с приемньш столом 8 в щахте 26 на нижний ярус 5 и цилиндром 13 подается поступательно в сторону позиции заливки и т.д. Механизм 22 упругого прижима перемещается по направляющим 24 по вертикали цилиндрами 23. Механизм 22 снабжен самостоятельными секциями 25, которые перемещаются по вертикали под действием пружин 32. Благодаря этому обеспечивается надежный прижим форм к неподвижной плите 3. Для более надежного прижима всех форм по торцам, особенно крайних форм, на ярусе 5 установлены крайние прижимы, которые состоят из цилиндра 42, щтока 43, направляющей 40, подвижного ролика 41, Против крайнего прижима на ярусе 5 установлен упор 38 с роликом 39. Изобретение имеет следующие преимущества:обеспечивается подготовка форм под заливку вне позиции заливки; благодаря наличию открытого канала на неподвижной плите обеспечивается заполнение форм при их поступательном движении по неподвижной плите одновременно с питанием отливок на последующих позициях их кристаллизации; так как литниковая система сохраняется и после кристаллизации отливки в жидком состоянии, отпадает необходимость в операции отделения от нее литников. Благодаря указанным достоинствам обеспечивается высокая производительность установки, особенно при литье низкотемпературных цветных сплавов. Формула изобретения 1. Установка для литья под низким давлением, включающая в себя неподвижную

плиту, установленную на емкость для расплава, механизмы герметизации емкости и поддержания заданной температуры расплава в ней, металлопровод, раму с расположенными на ней подвижными формами и механизм прижима форм к неподвижной плите, отличающаяся тем, что, с целью повышения производительности, со стороны верхней плоскости в неподвижной плите выполнен открытый канал, соединенный с одной стороны с верхним концом металлопровода, при этом подвижные формы на нижнем ярусе рамы установлены с возможностью взаимодействия с неподвижной плитой нижней плоскостью, а верхней плоскостью - с механизмом прижима форм к неподвижной плите, установленным между верхним и нижним ярусами рамы. , IS f5 16 I I 12 2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-09-15—Публикация

1978-05-15—Подача