(54) СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО МИКРОУДОБРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ переработки солевых отходов магниевого производства | 1982 |

|

SU1114670A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU990755A1 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

Изобретение относится к области производства митральных удобрений и может быть использовано для получения сложного микроудобрения.5

Известен способ получения сложного микроудобрения путем введения в плав сульфатов меди и с последующим гранулированием и сушкой продукта l.

Недостатком этого способа является 10 необходимость использования чистых солей микроэлементов, что удорожает готовый продукт.

Известен также способ получения сложного микроудобрения путем смеше- |5 ния хлористого калия с добавкой предварительно просеянной серой окиси цинка с последующим гранулированием смеси прессованием, сушкой, дроблением и классификацией продукта 2. 20 Полученные гранулы обладают недостаточно высокой прочностью (45-59 кгс/см / и большой растворимостью (41-58 вес.%)

Целью изобретения является увеличение прочности и снижение раство- 25 римости гранул продукта.

Поставленная цель достигается тем, что в отличие от известного способа получения сложного микроудобрения путем смешения хлористого калия с цинй-зо

содержащей добавкой, с последующим гранулированием смеси прессованием, сушкой, дроблением и классификацией продукта в качестве цинксодержащей добавки используют цинксодержащий шлам - отход производства искусственного волокна.

При зтом цинкеодержеиций шлам предварительно прокаливают при 400бОО С.

Кроме того, цинксодержащий шлам берут в количестве 0,5-10,0 вес.%.

Состав цинксодержащего шлама в воздушно-сухом состоянии (5-7% HjO) представлен преимущественно основной углекислой солью цинка (70%Х-Zn(ОН)2Х iCitZnCQ,), 15-18% составляют органические примеси ( преимущественно ксантогенаты целл олозы) , остальное примеси нерастворимых соединений магния, железа, кальция, кремния, алюминия и других

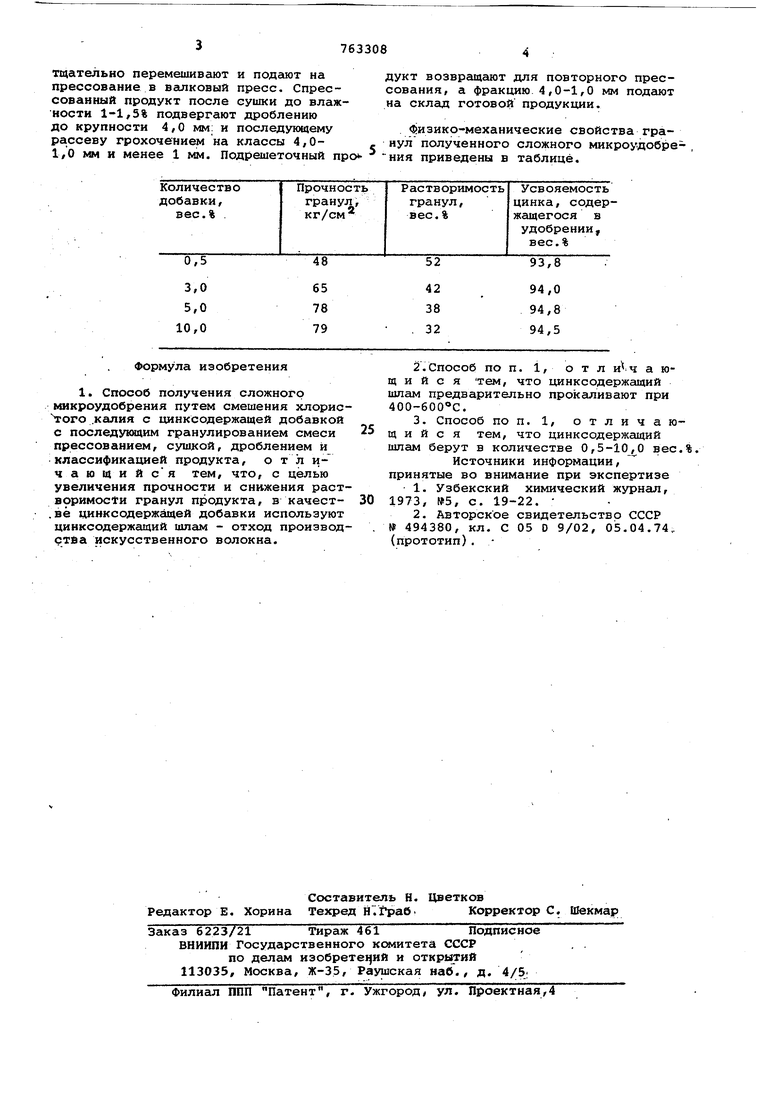

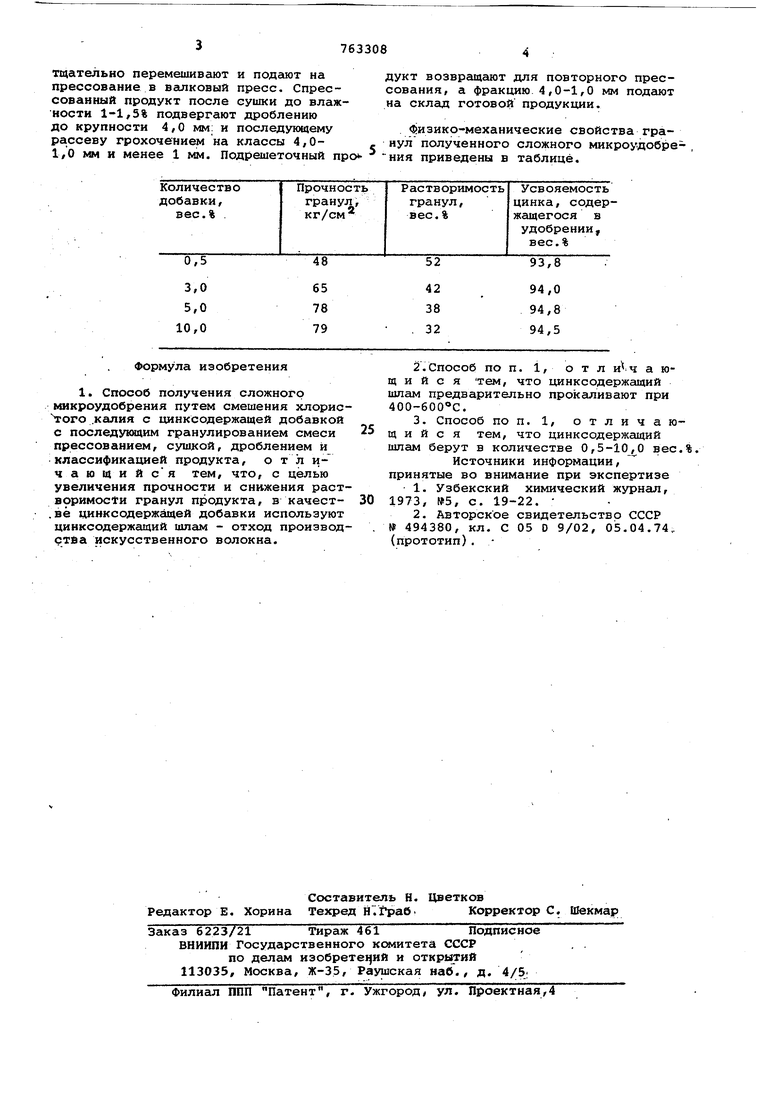

Прочность гранул продукта, полученного предлагаемым способом, возрастает до 48-79 кгс/см, а их раствсзрймость снижается до 32-52 вес.%.

Пример. К 1000 кг флотконцентрата КСе добавляютцинксодержащий шлам, прокаленный при . Смесь

тщательно перемешивают и подают на прессование в валковый пресс. Спрессованный продукт после сушки до влажности 1-1,5% подвергают дроблению до крупности 4,0 мм: и последующему рассеву грохочением на классы 4,01,0 мм и менее 1 мм, Подрешеточный про Формула изобретения

дукт возвращают для повторного прессования, а фракцию 4,0-1,0 мм подают на склад готовой продукции.

физико-механические свойства гранул полученного сложного микроудобре ния приведены в таблице.

Источники информации, принятые во внимание при экспертизе

494380, кл. С 05 D 9/02, 05.04.74,. (прототип),

Авторы

Даты

1980-09-15—Публикация

1977-08-01—Подача