Изобретение относится к химии вы сокомолекулярных соединений, точнее к способу получения волокон из прядильных растворов на оснбве триацетата целлюлозы. Известен способ получения волоко на основе триацетилцеллюлозы (ТАЦ) со степенью полимеризации 250-300 путем мокрого формования 1. Прочность волокон не превышает 12 ркм (разрывных км). Известен способ формовании волокон из растворов ТАЦ со степенью полимеризации (СП) 300-350 в смесях где основным растворяющим компонентом является метиленхлорид с последующей пластификационной вытяжкой свежесформованного волокна 2, В к честве осадительной ванны используют этиленгликоль, который хорошо смешивается с метиленхлоридом. Прядильный раствор содержит 14-22 (мас ТАЦ, растворенной в смеси из 17 мае метиленхлорида, 8 мае.ч. уксусной кислоты и 1 мае.ч. воДы; вязкость раствора 8-400 с, длина пути нити в осадительной ванне 300-1050 мм, тем пература осадительной волны 1б-35 С Получают волокно с прочностью 9,3-11,9 ркм, удлинением 24-32,6%. Известным способом оказалось невозможным получить более прочное волокно на основе ТАЦ. Целью изобретения является повышение прочности и улучшение эксплуатационных свойств (например устой- . чивости и двойным изгибам) волокон на основе ТАЦ. Поставленная цель достигается тем, что для формования волокна используют прядильные растворы из ТАЦ со средней СП 620-1300. Растворитель содержит метиленхлорид с метанолом в объемном соотношении 4-9:1, предпочтительно 9:1. Концентрация ТАЦ в прядильном растворе 6-11,5 мас.% в зависимости от молекулярной массы полимера. Концентрацию прядильного раствора подбирали таким образом, чтобы независимо от СП триацетата целлюлозы вязкость прядильного раствора составляла 500-600 с (по падению шарика). Формование ведут в зтиленгликолевую осадительную ванну при температуре 23-27 С. При этом величина фильерной вытяжки -53,5-0%. Далее воокно подвергают пластификационной; ытяжке на 20-80% в 5-100%-ном глиерине при 70-100°С, промывают водой при 45-55 С.

Формование волокон осуществляют на лабораторной прядильной установе через платиновые фильеры с 24 отерстиями с диаметром каждого отверстия 0,08 мм, при скорости подачи прядильного раствора 1,26 м/мин.

Во всех примерах конкретного выполнения способа длина пути нити в осадительной ванне составляла 940 мм, пластификацион15ой - -850 мм, промыв- , ной - 650 мм. Температура на всех стадиях формования волокна -регулиро валась с точностью ±0,1°С.

Таким образом, существенными слрЯил чительными признаками изобретения явЧ ляются: .

-использование ТАЦ с СП 620-1300;

-состав прядильного раствора (концентрация ТАЦ 6-11,5%);

-величина фильерных вытяжек (-53,5 - 0%);.

-условия пластификации волокна (степень вытяжки 20-80% в 5-100%-ном глицерине при 70-100 СХ

Пример. 12 г ТАЦ с СП 435, сЗ 2,88 растворяют при комнатной температуре в смеси 90 мл метиленхлорида и 10 мл метанола.Через 16 ч раствор фильтруют, обезвоздушивают и помещают в шприц прядильной установки. Волокно формуют в этиленгликолевую осадительную ванну при 23с. Фильерная вытяжка ,5%. В пластификационной ванне, содержащей 5%-ныЙ водный раствор глицерина при температуре 70°С волокно вытягивают на 20%, промывают подогретой до 45с водой и ;после сушки наматывают на катушки. Характеристики волокна приведены в таблице.

П р и м е р 2. 8,0 г ТАЦ с СП 950, сЗ 2,92 растворяют в 100 мл метилёнхлорщ а при комнатной температуре.

Через 24 ч раствор фильтруют, обезводущивают и помещаиот в шприц прядильной установки. Фильерная вытяжка 53,5%. Формование ведут в этиленгликолевую ванну при 25°С. В пластификационной ванне, содержащей 50 %-ный водный раствор глицерина при 90с, волокно вытягивают на 50%, промывают подогретой до 50°С водой и после сушки наматывают на катушки. Характеристики волокна приведены в таблице,

Следует отметить, что при использовании в качестве растворителя ТАЦ смеси метиленхлорида с метанолом, взятых в объемных соотношениях 4:1 и 2,3:1 (примеры 17-19) резко повышается вязкость прядильного раствора, следовательно, понижается его возможная концентрация, Формование волокон в условиях примеров 18 и 19 неустойчиво, наблюдаются обрывы.

Использование предлагаемого способа дает возможность повысить прочность ТАЦ-волокна от 17 до 32 сН/ткс что в 1,5-2,5 раза выше прочности ТАЦ-волокон, получаемых по известным методам.

Волокна из высокомолекулярных ТАЦ обладают повьшенной устойчивостью к двойным нагибам, в 8-9 раз более высокой, по сравнению с величинами для волокон из технического ТАЦ, удлинение, волокон 16-30%.

Весь процесс формования непрерывен, стабилен, не влечет деструкции ТАЦ и его можно реализовать на стандартном оборудовании для получения волокон по мокрому способу.

Волокно может быть использовано для текстильных целей в виде упрочненного волокна и для получения волокна типа фортизан.

Таким образом, предлагаемый спо соб является технологичным и легко осуществляемым на стандартном оборудовании.

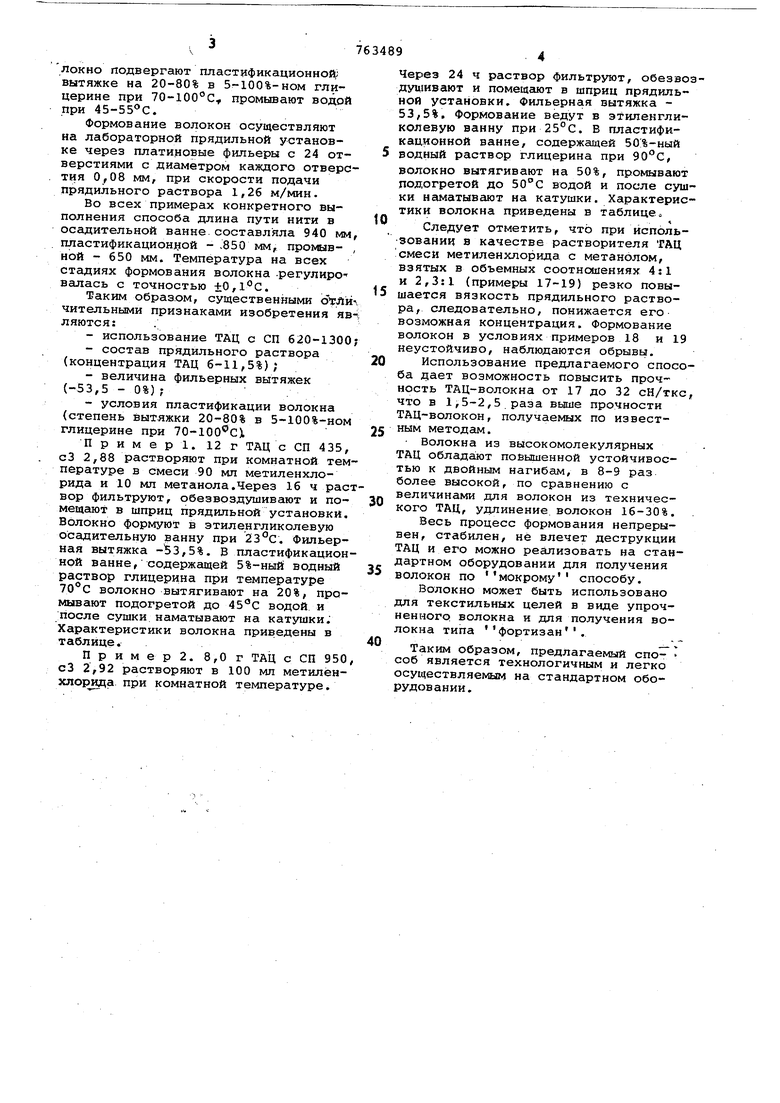

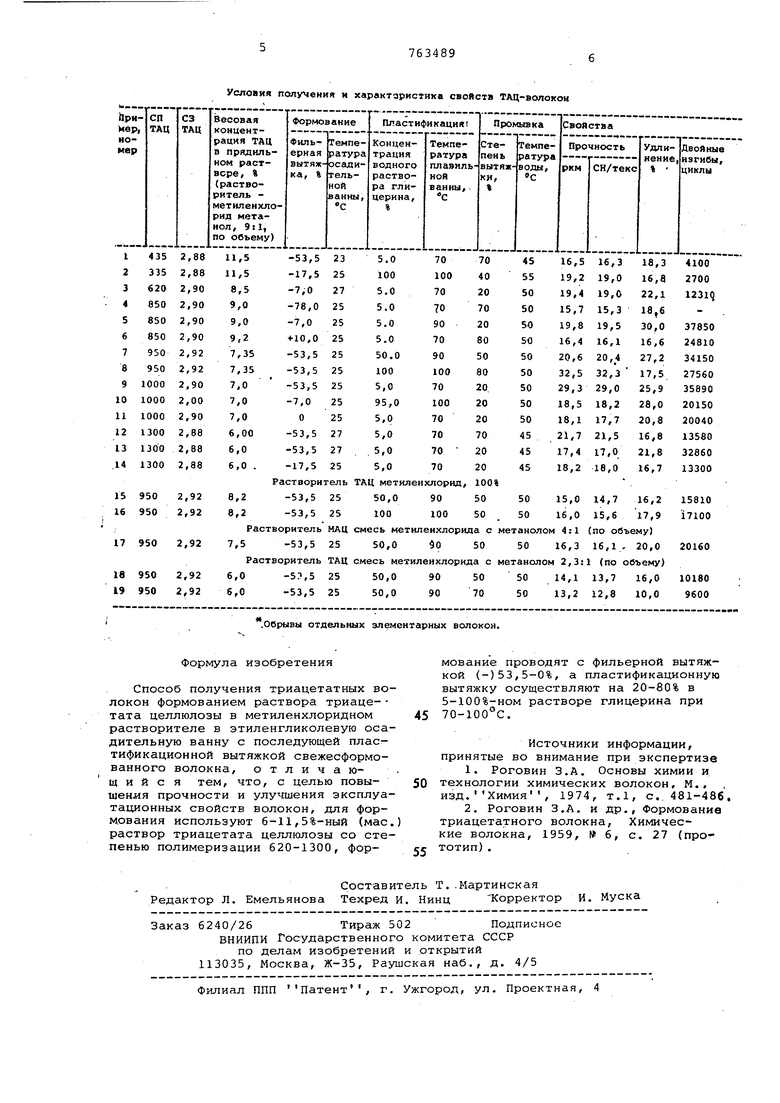

Условия получения и характеристика свойств ТАЦ-волокон

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Способ получения высокопрочных гидратцеллюлозных волокон | 1975 |

|

SU552374A1 |

| Способ получения извитого гидратцеллюлозного волокна | 1982 |

|

SU1062321A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 1968 |

|

SU231063A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2006 |

|

RU2336095C2 |

| Раствор для формования гидратцеллюлозных волокон | 1980 |

|

SU1047928A1 |

| Способ получения термостойких волокон | 1970 |

|

SU328755A1 |

| Способ получения медно-аммиачного волокна | 1977 |

|

SU740874A1 |

Авторы

Даты

1980-09-15—Публикация

1978-07-18—Подача