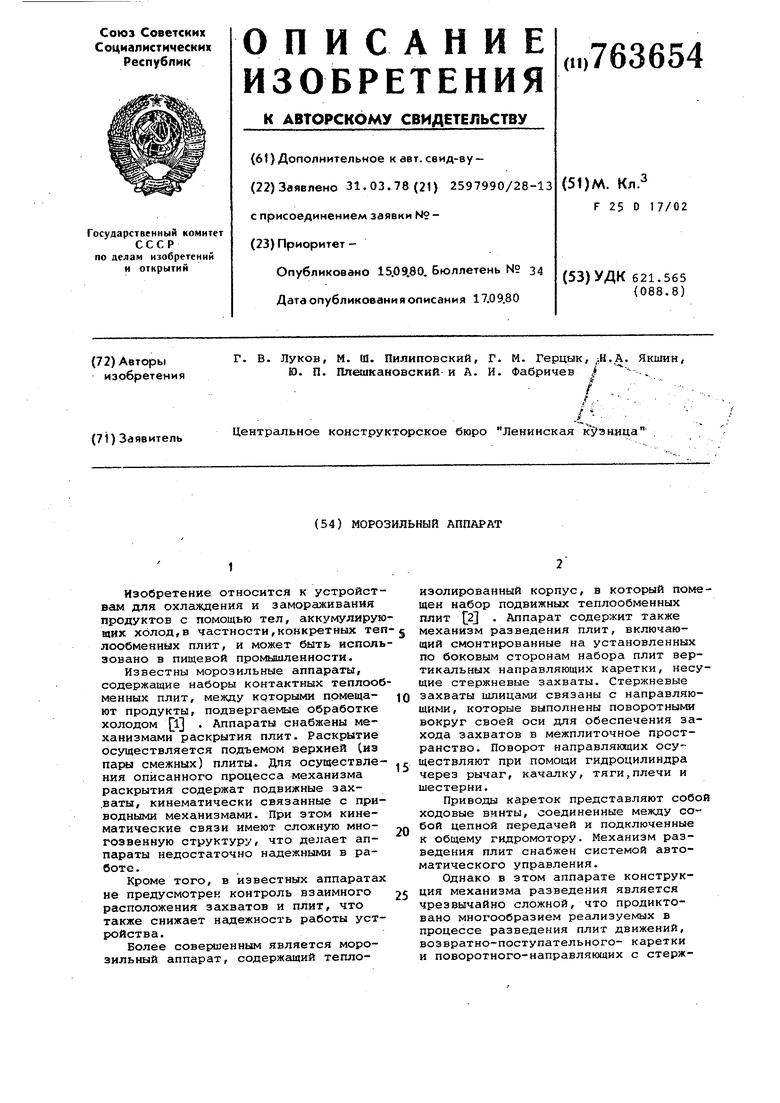

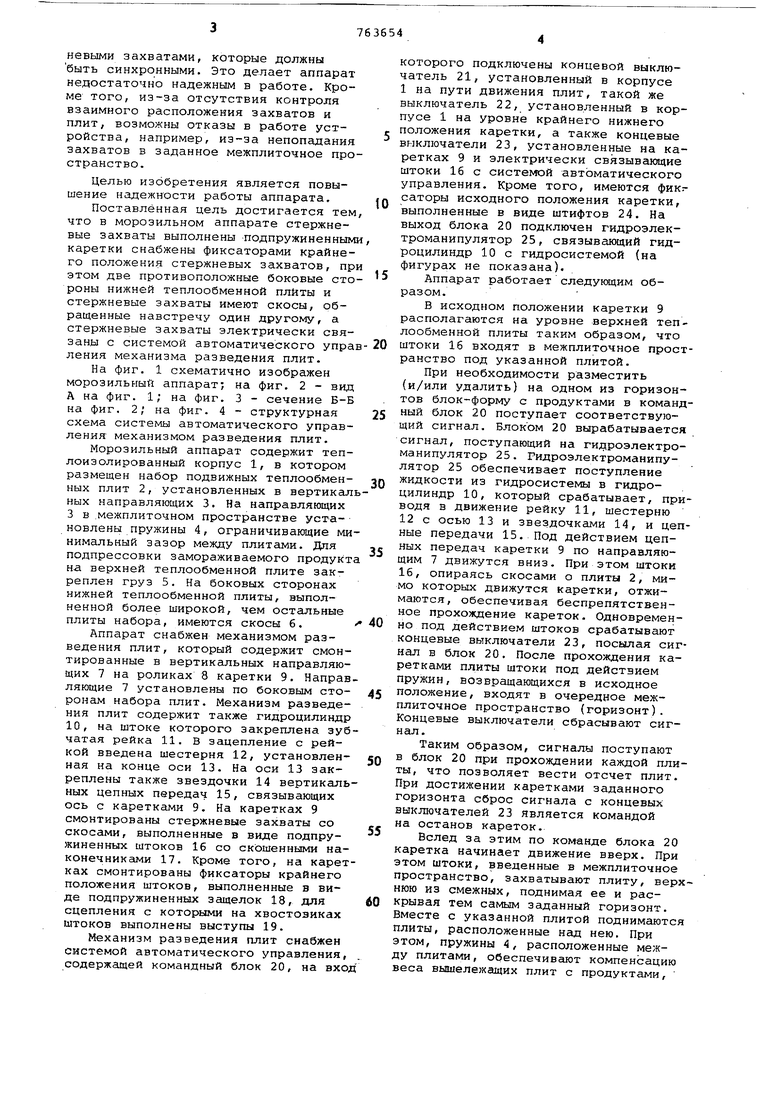

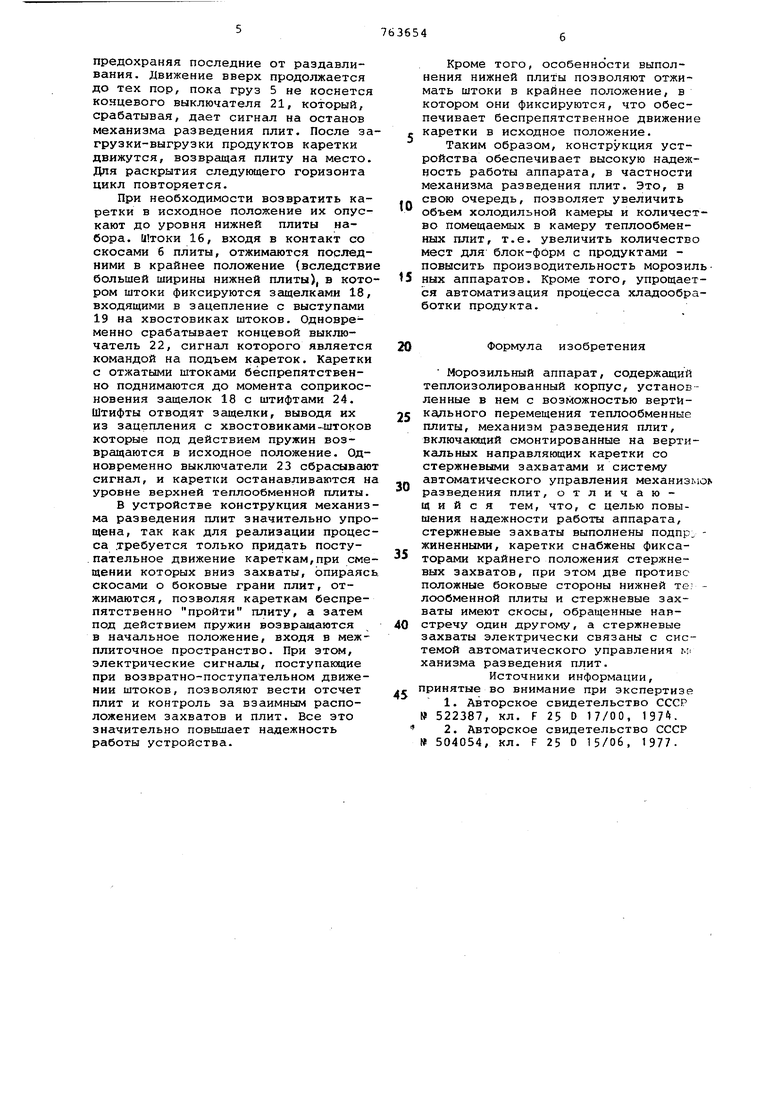

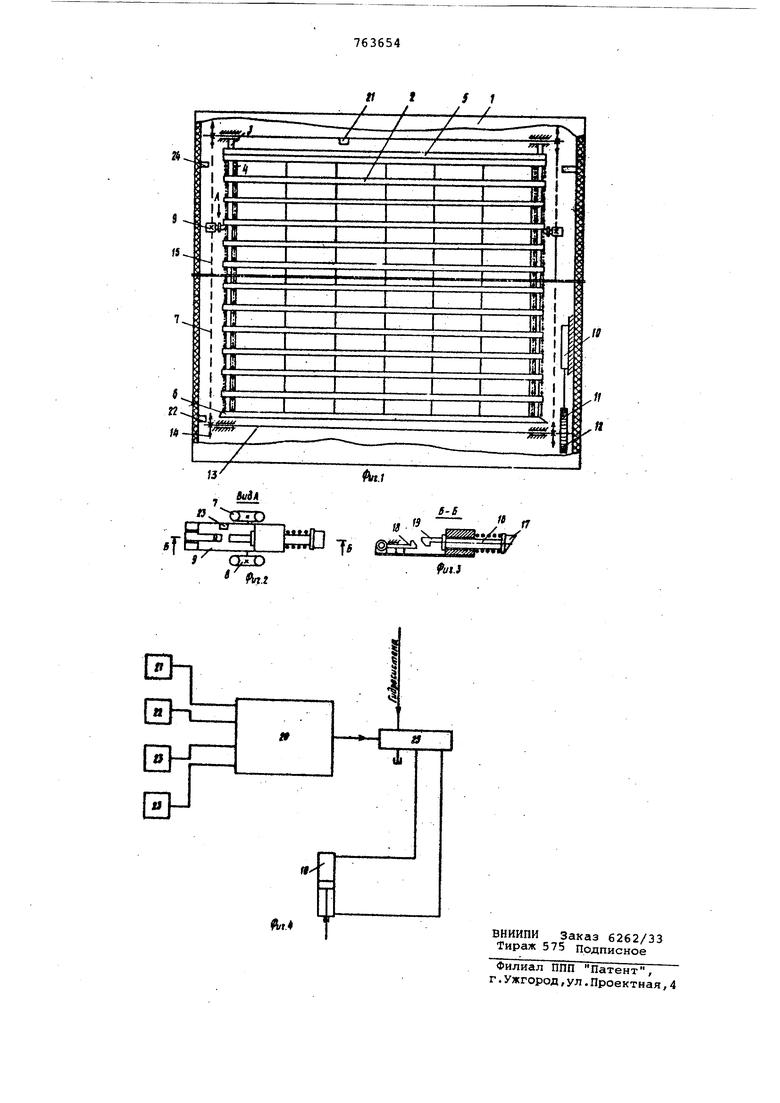

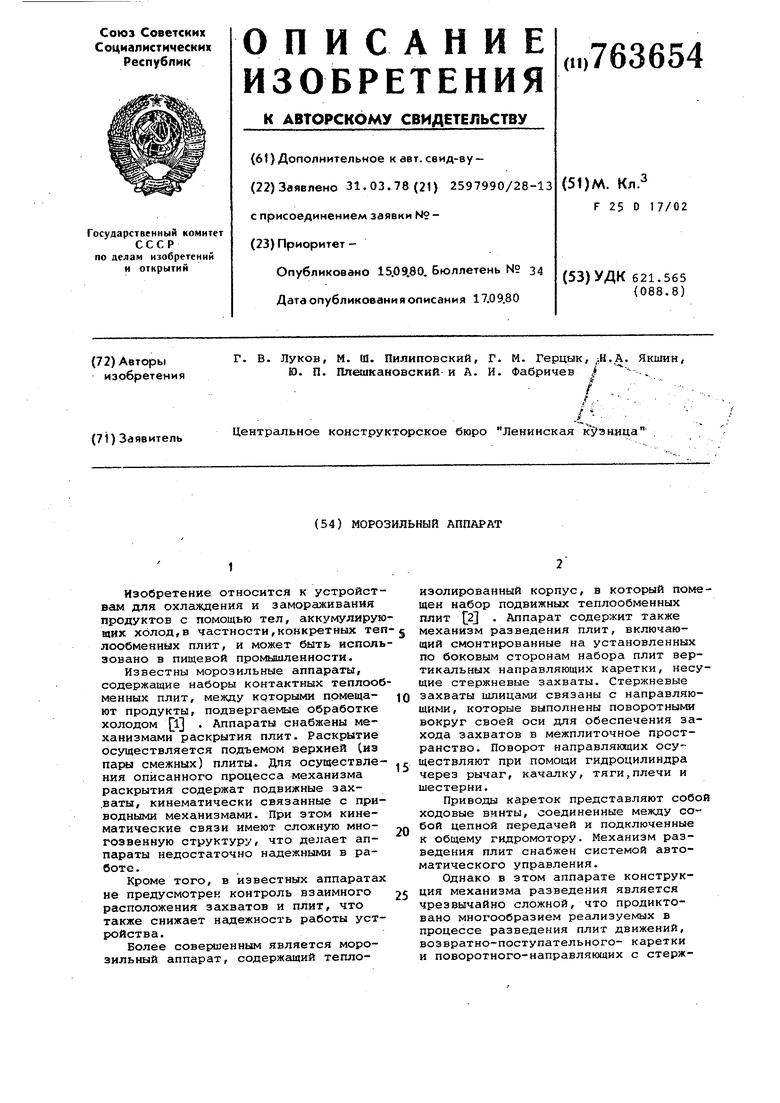

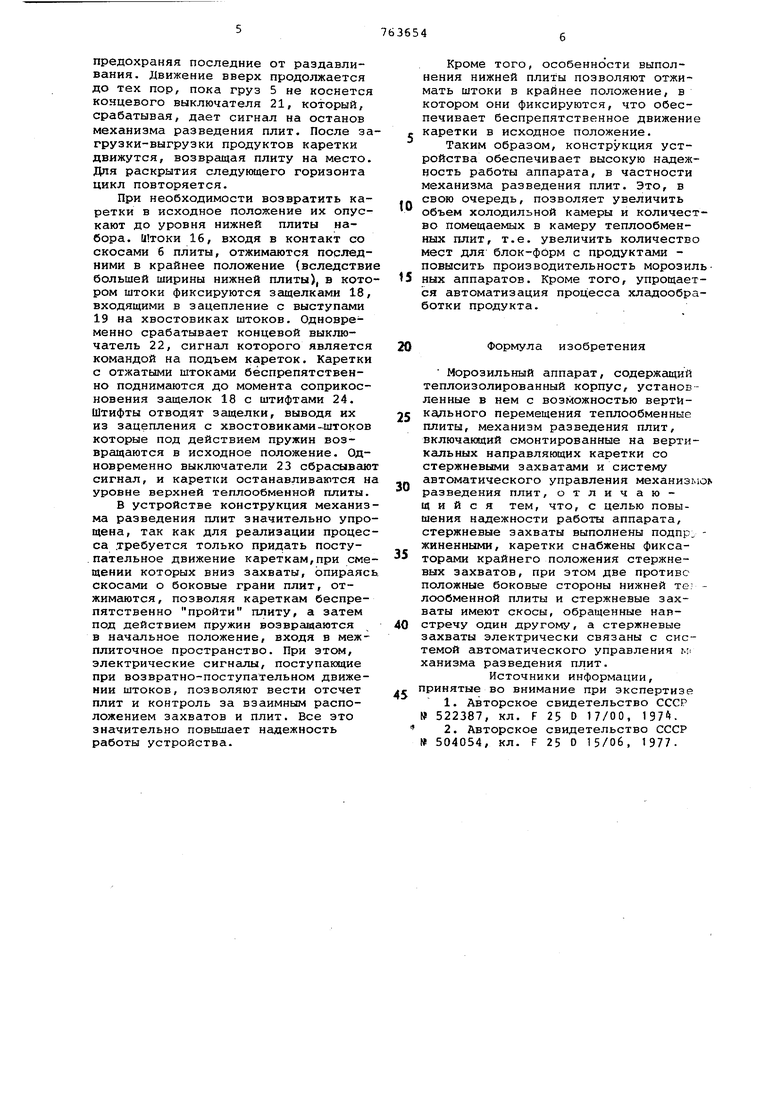

невыми захватами, которые должны быть синхронными. Это делает аппарат недостаточно надежным в работе. Кроме того, из-за отсутствия контроля взаимного расположения захватов и плит, возможны отказы в работе устройства, например, из-за непопадания захватов в заданное межплиточное про странство. Целью изобретения является повышение надежности работы аппарата. Поставленная цель достигается тем что в морозильном аппарате стержневые захваты выполнены Подпружиненным каретки снабжены фиксаторами крайнего положения стержневых захватов, пр этом две противоположные боковые сто роны нижней теплообменной плиты и стержневые захваты имеют скосы, обращенные навстречу один другому, а стержневые захваты электрически связаны с системой автоматического упра ления механизма разведения плит. На фиг, 1 схематично изображен морозильный аппарат; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - структурная схема системы автоматического управления механизмом разведения плит. Морозильный аппарат содержит теплоизолированный корпус 1, в котором размещен набор подвижных теплообменных плит 2, установленных в вертикал ных направляющих 3. На направляющих 3 в ,межплиточном пространстве установлены пружины 4, ограничивающие ми нимальный зазор между плитами. Для подпрессовки замораживаемого продукт на верхней теплообменной плите закреплен груз 5. На боковых сторонах нижней теплообменной плиты, выполненной более широкой, чем остальные плиты набора, имеются скосы б. Аппарат снабжен механизмом разведения плит, который содержит смонтированные в вертикальных направляющих 7 на роликах 8 каретки 9. Направ ляющие 7 установлены по боковым сторонам набора плит. Механизм разведения плит содержит также гидроцилиндр 10, на штоке которого закреплена зуб чатая рейка 11. В зацепление с рейкой введена шестерня 12, установленная на конце оси 13. На оси 13 закреплены также звездочки 14 вертикаль ных цепных передач 15, связывающих ось с каретками 9. На каретках 9 смонтированы стержневые захваты со скосами, выполненные в виде подпружиненных штоков 16 со скошенными наконечниками 17. Кроме того, на карет ках смонтированы фиксаторы крайнего положения штоков, выполненные в виде подпружиненных защелок 18, для сцепления с которыми на хвостовиках штоков выполнены выступы 19. Механизм разведения плит снабжен системой автоматического управления содержащей командный блок 20, на вх оторого подключены концевой выклюатель 21, установленный в корпусе на пути движения плит, такой же ыключатель 22, установленный в корусе 1 на уровне крайнего нижнего оложения каретки, а также концевые ыключатели 23, установленные на каетках 9 и электрически связывающие токи 16 с системой автоматического правления. Кроме того, имеются фик:аторы исходного положения каретки, ыполненные в виде штифтов 24. На ыход блока 20 подключен гидроэлектроманипулятор 25, связывающий гидоцилиндр 10 с гидросистемой (на фигурах не показана), Аппарат работает следующим образом. В исходном положении каретки 9 располагаются на уровне верхней теп.лообменной плиты таким образом, что штоки 16 входят в межплиточное пространство под указанной плитой. При необходимости разместить (и/или удалить} на одном из горизонтов блок-форму с продуктами в командный блок 20 поступает соответствующий сигнал. Блоком 20 вырабатывается сигнал, поступающий на гидроэлектроманипулятор 25. Ридроэлектроманипулятор 25 обеспечивает поступление жидкости из гидросистемы в гидроцилиндр 10, который срабатывает, приводя в движение рейку 11, шестерню 12 с осью 13 и звездочками 14, и цепные передачи 15. Под действием цепных передач каретки 9 по направляющим 7 движутся вниз. При этом штоки 16, опираясь скосами о плиты 2, мимо которых движутся каретки, отжимаются, обеспечивая беспрепятственное прохождение кареток. Одновремеино под действием штоков срабатывают концевые выключатели 23, посылая сигнал в блок 20, После прохождения каретками плиты штоки под действием пружин, возвращающихся в исходное положение, входят в очередное межплиточное пространство (горизонт). Концевые выключатели сбрасывают сигнал . Таким образом, сигналы поступают в блок 20 при прохождении каждой плиты, что позволяет вести отсчет плит. При достижении каретками заданного горизонта сброс сигнала с концевых выключателей 23 является командой на останов кареток. Вслед за этим по команде блока 20 каретка начинает движение вверх. При этом штоки, введенные в межплиточное пространство, захватывают плиту, верхнюю из смежных, поднимая ее и раскрывая тем самым заданный горизонт. Вместе с указанной плитой поднимаются плиты, расположенные над нею. При этом, пружины 4, расположенные между плитами, обеспечивают компенсацию веса вышележащих плит с продуктами.

предохраняя последние от раздавливания. Движение вверх продолжается до тех пор, пока груз 5 не коснется концевого выключателя 21, который, срабатывая, дает сигнал на останов механизма разведения плит. После загрузки-выгрузки продуктов каретки движутся, возвращая плиту на место. Для раскрытия следующего горизонта цикл повторяется.

При необходимости возвратить каретки в исходное положение их опускают до уровня нижней плиты набора. Штоки 16, входя в контакт со скосами б плиты, отжимаются последними в крайнее положение (вследстви большей ширины нижней плиты), в котором штоки фиксируются защелками 18, входящими в зацепление с выступами 19 на хвостовиках штоков. Одновременно срабатывает концевой выключатель 22, сигнал которого является командой на подъем кареток. Каретки с отжатыми штоками беспрепятственно поднимаются до момента соприкосновения защелок 18 с штифтами 24. Штифты отводят защелки, выводя их из зацепления с хвостовикс1ми-штоков которые под действием пружин возвращаются в исходное положение. Одновременно выключатели 23 сбрасывгцо сигнал, и каретки останавливаются н уровне верхней теплообменной плиты.

В устройстве конструкция механизма разведения плит значительно упрощена, так как для регшизации процесса требуется только придать посту.пательное движение кареткам,при смещении которых вниз захваты, опираяс скосами о боковые грани плит, отжимаются, позволяя кареткам беспрепятственно пройти плиту, а затем под действием пружин возвращаются в начальное положение, входя в межплиточное пространство. При этом, электрические сигналы, поступакядие при возвратно-поступательном движении штоков, позволяют вести отсчет плит и контроль за взаимным расположением захватов и плит. Все это значительно повышает надежность работы устройства.

Кроме того, особенности выполнения нижней плиты позволяют отжимать штоки в крайнее положение, в котором они фиксируются, что обеспечивает беспрепятственное движение каретки в исходное положение.

Таким образом, конструкция устройства обеспечивает высокую надежность работы аппарата, в частности механизма разведения плит. Это, в свою очередь, позволяет увеличить

o объем холодильной камеры и количество помещаемых в камеру теплообменннх плит, т.е. увеличить количество мест для блок-форм с продуктами повысить производительность морозильных аппаратов. Кроме того, упрощается автоматизация процесса хладообработки продукта.

20

Формула изобретения

Морозильный аппарат, содержащий теплоизолированный корпус, установленные в нем с возможностью вертИкального перемещения теплообменные плиты, механизм разведения плит, включающий смонтированные на вертикальных направляющих каретки со стержневыми захватами и систему

автоматического управления мexaниз io

0

разведения плит, отличающийся тем, что, с целью повышения надежности работы аппарата, стержневые захваты выполнены подпр жиненными, каретки снабжены фиксаторами крайнего положения стержневых захватов, при этом две противс положные боковые стороны нижней те; лообменной плиты и стержневые захваты имеют скосы, обращенные навстречу один другому, а стержневые захваты электрически связаны с системой автоматического управления MI ханизма разведения плит.

Источники информации,

. принятые во внимание при экспертизе 1. Авторское свидетельство СССР 522387, кл. F 25 D 17/00, 2. Авторское свидетельство СССР 504054, кл. F 25 О 15/06, 1977.

IS.

/ /

//

м

JJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Морозильный плиточный аппарат | 1982 |

|

SU1057754A1 |

| Морозильный аппарат | 1979 |

|

SU836468A1 |

| Морозильный аппарат | 1974 |

|

SU504054A1 |

| Морозильный аппарат | 1982 |

|

SU1089370A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Камера для замораживания продуктов | 1980 |

|

SU991114A1 |

| Морозильный аппарат | 1974 |

|

SU522387A1 |

| Морозильный аппарат | 1980 |

|

SU981783A1 |

| Пресс для вырубки заготовок из плоского материала | 1985 |

|

SU1238841A1 |

| СКОРОМОРОЗИЛЬНОЕ УСТРОЙСТВО | 1974 |

|

SU365088A1 |

h-Ul

ШН

W

Л.

ЬЖ т/ @

f, (Ч7г

.tf

X

.Я

g-s

rf

у

у/щ

Л//д

0

«Ь

Авторы

Даты

1980-09-15—Публикация

1978-03-31—Подача