Гим образом, лента поступает на стан 1астйчно состаренной. И, чем больше время, прошедшее после закалки до сварки, тем больше упрочнение енты от старения и тем хуже ее свариваемость. При разрыве между закалкой сваркой в 30 мин появляются эейы с непроваром - нарушение сплошности шва. Непрощары недопустимы, и трубы, в которьах они обнаружены, бракуют, в связи с чем выход годного снижается. При четырехчасовом разрыве между указанными операциями лента упрочняется настолько, что , сварка кромок трубной заготовки становится невозможной.

Целью изобретения , является устранение недостатка известного способа и устройства для его осуществления, т.е. повышение качества шва сварных труб.

Это достигается тем, что в из- ч вестнрм способе изготовления прямошовных сварных труб из термоупрочняе- мых алюминистых сплавов, включающем закалку исходной ленты, свертывание ленты в трубную заготовку, радиочастотную сварку ее кромок, редуцирование, калибровку и старение труб, ленту перед свертыванием ее в заготовку подвергают нагреву со скоростью не менее 300®С/сек до температуры 420-470 0, а затем охлаждение СО скоростью не. менее ЗЗО С/сёк до комнатной температуры. Такой способ может быть осуществлен на трубосварочном стане новой конструкции, содержащем последовательно установленные разматыватель, петлеобразователь, формовочные клети, узел радиочастотной сварки и рёдуцирующе-каЛйбровочные клети.

Отличие стана, позволяющее осуществить предложенный способ, состоит в том, что он снабжен индуктором для нагрева ленты и установкой для ее охлаждения, смонтированными между петлеобразова.телем и формовочными клетями.

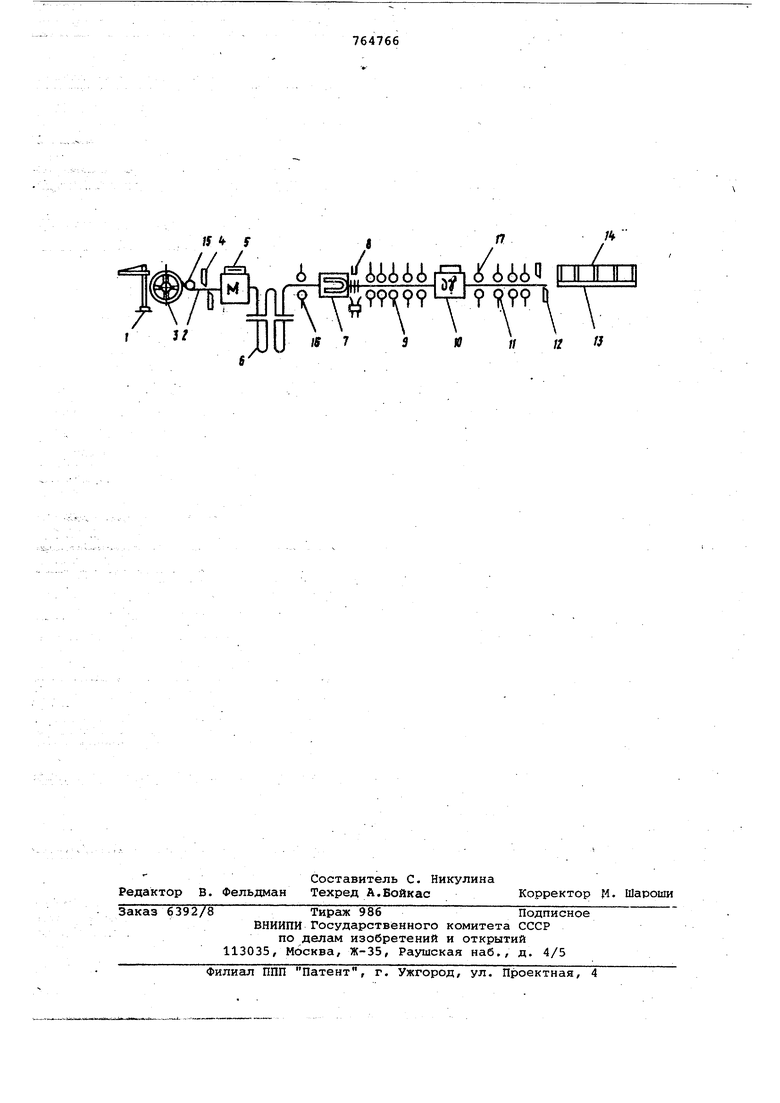

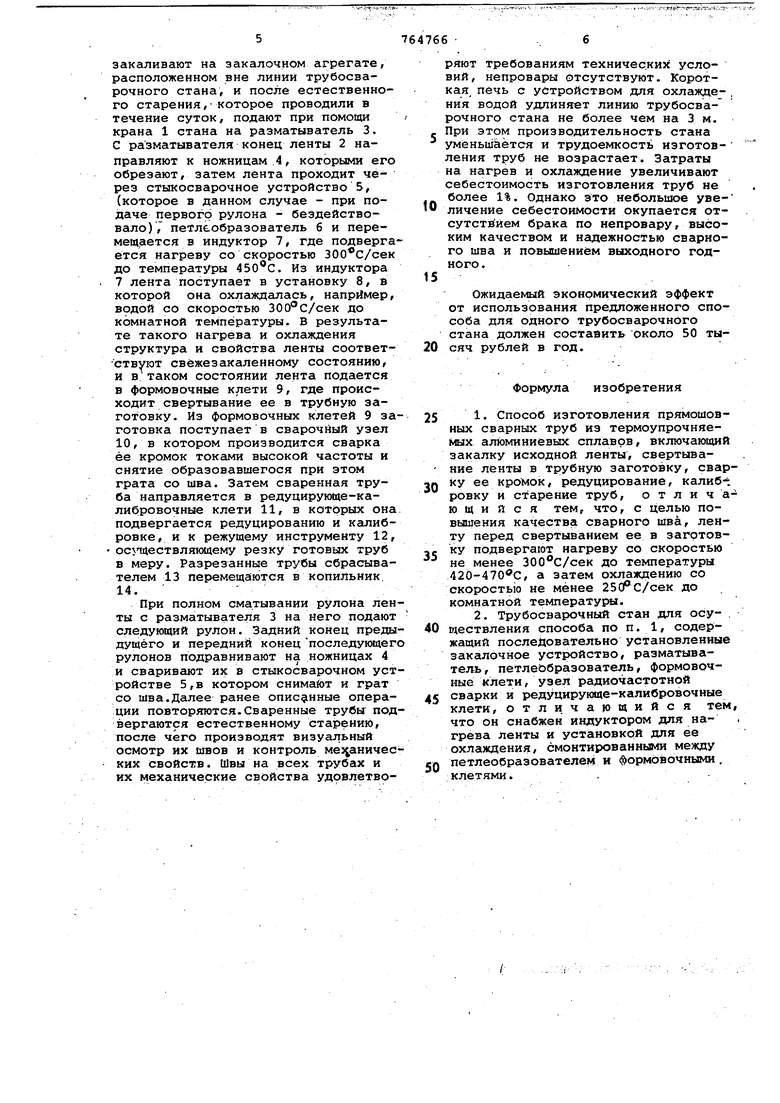

На приведенном чертеже схематически изображен трубосварочный стан для осуществления способа.

Стан содержит последовательно установленные консольный кран 1, , служащий для подачи предварительно за1каленных рулонов исходной ленты 2 на разматыватель 3 рулона, ножницы 4 для концов рулонов ленты и с.тыкосварочное устройство 5 для их с;варки, снабженное гратоснимателе)и.. За стыкосварочным устройством. 5 смонтирован петлеобразователь 6, индуктор 7 для нагрева ленты, установка 8 для ее охлаждения и формовочные клети 9, служащие для свертывания ленты в трубную заготовку. За клетями 9 установлены снабженный .гратоснимателем узел 10 радиочас тотной сварки кромок трубной загоовки, редуцирующе-калибровочные лети 11, предназначенные для реду цирования и калибровки сваренной трубы, режущий инструмент 12 для резки сваренныхтруб в меру, сбрасыватель 13 разрезанных труб и их накопитель 14.

Для перемещения ленты и сваренной трубы в линии стана он снабжён направляющими 15 подающими 16 и тянущими 17 роликами.

Нагрев естественно состаренной сходной ленты со скоростью не менее ЗООС/сек до температуры 420-470°С, а затем охлаждение её со скоростью не менее 250с/сек до комнатной температуры позволяет восста-: новить свойства ленты до свойства в свежезакаленном состоянии.

Это объясняется тем, .что зоны Г.П. представляют собой субмикроскопические области, обогащенные легирующим компонентом, имеющие кристаллическую решетку матрицы и когерентно связанные с ней. Выделения метастабильной фазы 5 в сплаве Д16 получаются из структуры матрицы путем незначительного смещения атомов и также когерентно сопряжены с ней.

Верхний предел указанного температурного интервала, равный 470с, ниже темпёр атур нагрева под закалку, что является гарантийной того, что при быстром, почти мгновенном, нагреве сплав не будет перегрет. Нижний предел температурного интерва- , ла режима нагрева выбран равным 420 С потому, что более низкая температура нагрева при отсутствии выдержки при этой температуре не обеспечивает рассасывания зон Г.П., имеющихся в естественно-состаренном материале, т.е. полного возврата сплава в свежезакаленное состояние.

Скорость нагрева ленты выбрана не менее ЗОО С/сек, что при скорости сварки ЮОм/мин обеспечивается длиной нагревательного устройства не.более 2 м. При меньшей скорости нагрева нагревательное устройство потребовалось бы делать значительно большей длины.

Скорость охлаждения нагретой ленты выбрана равной не менее 250 С/сек для того, чтобы зафиксировать твёрдый раствор с максимальным содержанием леги)ующих компонентов. При меньшей скорости охлаждения в сплаве будет происходить распад твердого раствора в процессе охлаждения и гомогенного состояния, свойственного евежезакаленному состоянию, не получится.

Приме р.Проводят изготовлениепрямошовных сварных труб 16x1,2 мм из алюминиевого сплава марки Д1б на трубосварочном радиочастотном стане. Для этого холоднокатаную исходную heHiy размером 51x1,2 мм в рулонах

акаливают на закалочном агрегате, асположенном вне линии трубосваочного стана, и после естественного старения,-которое проводили в ечение суток, подают при помощи i крана 1 стана на разматыватель 3. разматывателя конец ленты 2 направляют к ножницам 4, которыми его обрезают, затем лента проходит через стыкосварочное устройство S, (которое в данном случае - при подаче первого рулона - бездействовало) , петлеобразователь б и перемещается в индуктор 7, где подвергается нагреву со скоростью 300 С/сек до температуры 450®С. Из индуктора 7 лента поступает в установку 8, в которой она охлаждалась, например, водой со скоростью 300°С/сек до комнатной температуры. В результате такого нагрева и охлаждения структура и свойства ленты соответствуют свёжезакаленному состоянию, и в таком состоянии лента подается в формовочные клети 9, где происходит свертывание ее в трубную заготовку. Из формовочных клетей 9 заготовка поступает в сварочный узел 10, в котором производится сварка ее кромок токами высокой частоты и снятие образовавшегося при этом грата со шва. Затем сваренная труба направляется в редуцирующе-калибровочные клети 11, в которых она подвергается редуцированию и кашибровке, и к режущему инструменту 12, осятцествлякадему резку готовых труб в меру. Разрезанные трубы сбрасывателем 13 перемещаются в копильник 14.При полном сматывании рулона ленты с разматывателя 3 на Него подают следующий рулон. Задний конец предыдущего и передний конец последующего рулонов подравнивают на ножницах 4 и сваривают их в стыкосварочном устройстве 5,в котором снимает и грат со шва.Далее ранее описанные операции повторяются.Сваренные трубы подвергаются естественному старению, после чего производят визуальный осмотр их швов и контроль ме:1 анических свойств. Швы на всех трубах и их механические свойства удовлетворяют требованиям технических условий, непровары отсутствуют. Короткая печь с устройством для охлазвде- . ния водой удлиняет линию трубосварочного стана не более чем на 3 м. При этом производительность стана уменьшается и трудоемкость изготовления труб не возрастает. Затраты на нагрев и охлаждение увеличивают себестоимость изготовления труб не более 1%. Однако это небольшое увеличение себестоимости окупается отсутст1 ием брака по непровару, высоким качеством и надежностью сварного шва и повышением выходного годного.

Ожидаелолй экономический эффект от использования предложенного способа для одного трубосварочного стана должен составить около 50 тысяч рублей в год.

Формула изобретения

1.Способ изготовления прямошовных сварных труб из термоупрочняемых алюминиевых сплавов, включающий закалку исходной ленты, свертывание ленты в трубную заготовку, сварку ее кромок, редуцирование, калиб-. ровку и старение труб, отличающийся тем, что, с целью повышения качества сварного шва, ленту перед свертыванием ее в загртовку подвергают нагреву со скоростью не менее ЗОО С/сек до температуры 420-470 С, а затем охлаждению со скоростью не менее 25(/ С/сек до комнатной температур.

2.Трубосварочный стан для осу- , ществления способа по п. 1, содержащий последовательно установленные закалочное устройство, разматыватель, петле&бразователь, формовочные клети, узел радиочастотной

сварки и редуцирующе-калибровочные клети, отличающийся тем, что он снабжен индуктором для нагрева ленты и установкой для ее охлаждения, смонтированными между

петлеобразователем и формовочными, клетями. Jf f г,Дш1гаЛщ ttZ 99999 Ф 999 IS 7 VV tt /J

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства сварных труб | 1976 |

|

SU662188A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| Способ изготовления прямошовных сварных труб из термоупрочняемых алюминиевых сплавов | 1972 |

|

SU482511A1 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Непрерывный трубосварочный стан | 1975 |

|

SU639626A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

Авторы

Даты

1980-09-23—Публикация

1977-09-08—Подача