(54) ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1977 |

|

SU764766A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| Способ изготовления прямошовных сварных труб из термоупрочняемых алюминиевых сплавов | 1972 |

|

SU482511A1 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| Поточная линия для производства электросварных труб | 1973 |

|

SU538756A1 |

| Агрегат для изготовления сварных труб из узких полос | 1982 |

|

SU1112633A1 |

Предлагаемая линия предназначена для использования в цехах металлургической промышленности по изготовлению э„1ектросварных прямошовных труб, преимущественно из алюминиевых термоупрочняемых сплавов.

Известна поточная линия для производства электросварных труб, которая содержит участок подготовки штрипса, трубоэлектросварочный стан, трубоправильную машину, дисковую пилу ДЛЯ резки труб и приемник готовой продукции 1.

г гкНедостатком известной линии является получение в линии труб со значениями механических свойств, равными приблизительно механическим свойствам исходной заготовки -- штрипса. Для получения -же труб из термоупрочняемых алюминиевых сплавов tpyбы с данной ЛИНИИ транспортируют к отдельно стояшим закалочным печам, где производят их закалку, а затем правку и резку в меру.

При такой последовательности технологических операций резко снижается производительность, выход годного и повышается трудоёмкость процесса.

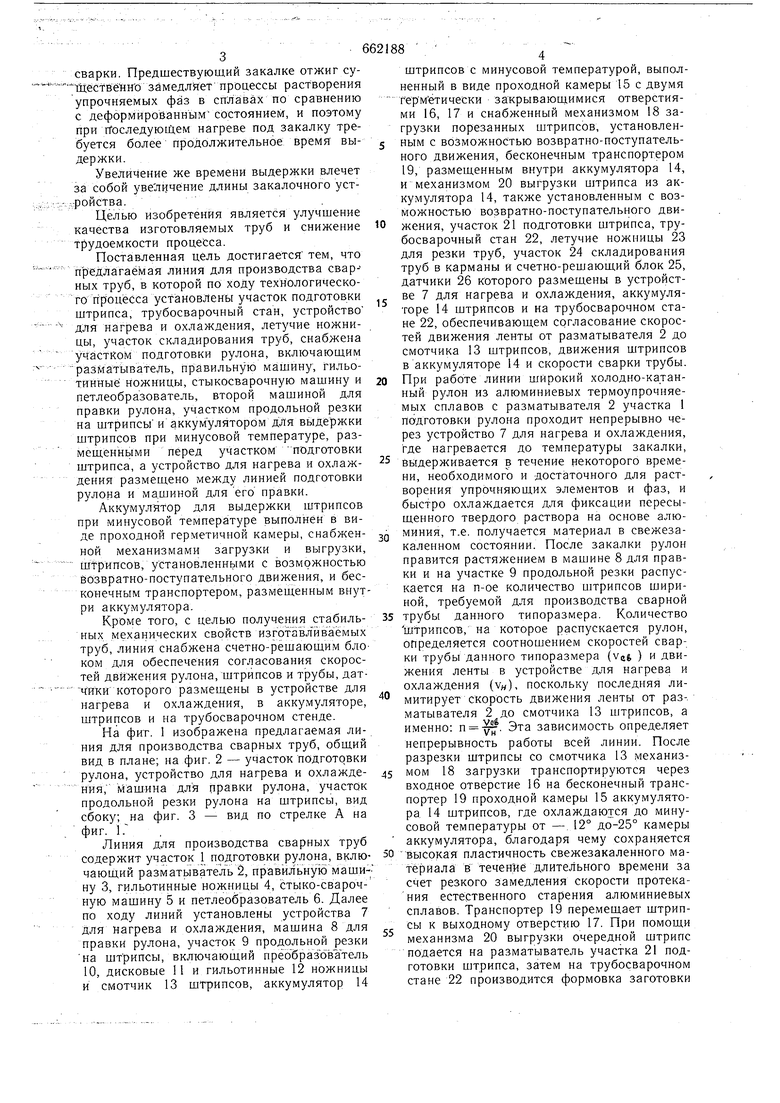

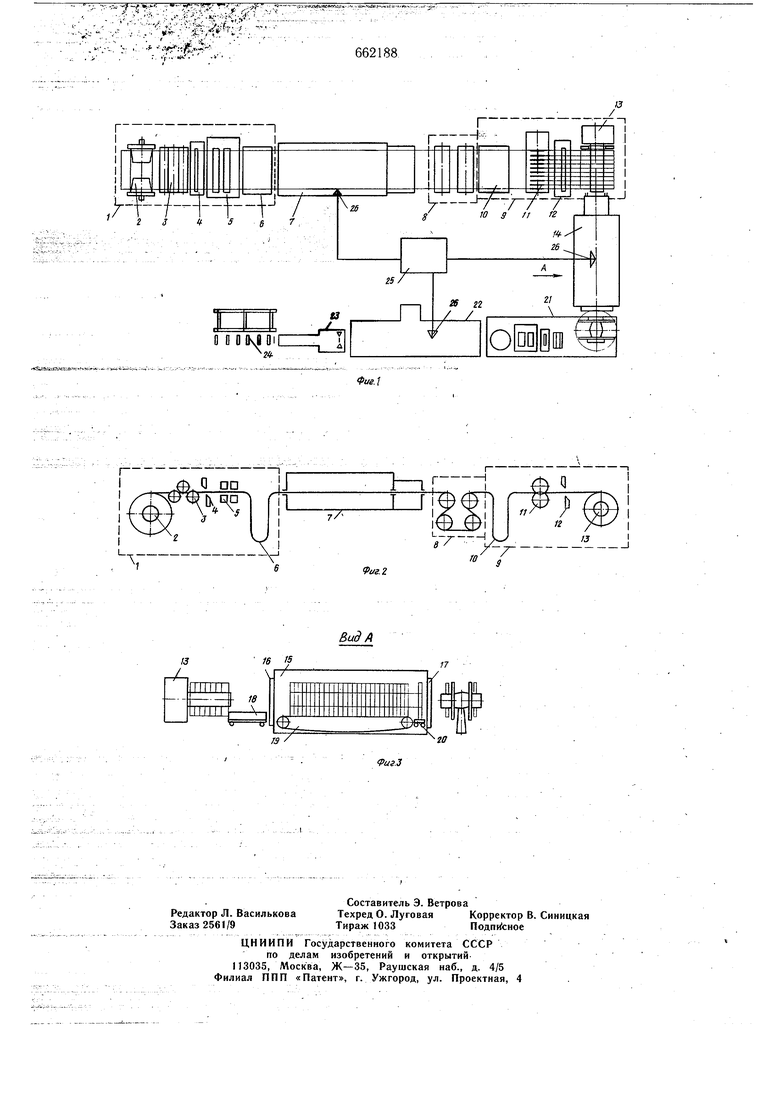

Этот недостаток устранен в линии для производства электросварных труб, которая включает устайов;лёН ТьГё Г1о ХбДутехнтэлогического процесса участок подготовки штрипса, формовочный стан, сварочное устройство, устройство ДЛЯ нагрева и охлаждения, калибровочный стан и летучие ножницы 2. Размещение установки для нагрева и охлажденияпосле сварочного устройства позволяет производить в ЛИНИИ с высокими скоростями сварки (например, радиочастотная сварка) такие виды термообработки, которые требуют кратковременного нагрева, т.е. нормализацию сварБого шва ИЛИ Трубы. Для закалки сварных труб из алюминиевыл термоупрочняемых сплавов при скоростях сварки 100-160 .м/мин и времени нагрева и выдержки под закалку 5-9 мин, длина закалочного устройства в данной линии составит 500-900 М, что приводит к невозможности прмыщленной реализации подобного закалочного устройства в ЛИНИИ, а следовательно, и самого процесса закалки труб в линии. Используемая в линии холотнокатанная рулонная заготовка предварительно отжигается ДЛЯ обеспечения процесса формовки и сварки. Предшествующий закалке отжиг су тЦествёйно замедляет процессы растворения упрочняемых фаз в сплавах по сравнению с деформированным состоянием, и поэтому при последующем нагреве под закалку требуется более продолжительное время выдержки. Увеличение же времени выдержки влечет за собой увеличение длины закалочного уст;:;ройства. Целью изобретения является улучшение качества изготовляемых труб и снижение трудоемкости процесса. Поставленная цель достигается тем, что предлагаемая линия для производства сварных труб, в которой по ходу технологического процесса установлены участок подготовки штрипса, трубосварочный стан, устройство для нагрева и охлаждения, летучие ножницы, участок складирования труб, снабжена участком подготовки рулона, включающим разматьшатель, правильную машину, гильотинные ножницы, стыкосварочную машину и петлеобразователь, второй машиной для правки рулона, участком продольной резки на штрипсьГ и аккумулятором для выдержки штрипсов при минусовой температуре, размещенньши перед участком подготовки штрипса, а устройство для нагрева и охлаждения размещено между линией подготовки рулона и машиной для его правки. Аккумулятор для выдержки, штрипсов при минусовой температуре выполнен в виде проходной герметичной камеры, снабженной механизмами загрузки и выгрузки, Штрипсов, установленньши с возможностью возвратно-поступательного движения, и бесконечным транспортером, размешенным внут ри аккумулятора. Кроме того, с целью получения стабильных механических свойств изготавлйваёмых труб, линия снабжена счетно-решающим блоком для обеспечения согласования скоростей движения рулона, штрипсов и трубы, датчйки которого размещены в устройстве для нагрева и охлаждения, в аккумуляторе, щтрипсов и на трубосварочном стенде. На фит. 1 изображена предлагаемая линия для производства сварных труб, общий вид в плане; на фиг. 2 - участок подготовки рулона, устройство для нагрева и охлаждения, мащина для правки рулона, участок продольной резки рулона на штрипсы, вид сбоку; на фиг. 3 - вид по стрелке А на фиг. 1Г Линия для производства сварных труб содержит участок 1 подготовки рулона, включающий разматыватель 2, правильную машину 3, гильотинные ножницы 4, стыко-сварочную машину 5 и петлеобразователь 6. Далее по ходу линий установлены устройства 7 Для нагрева и охлаждения, машина 8 для правки рулона, участок 9 про.дольной резки на штрипсы, включающий прёобраз оЖтель 10, дисковые 11 и гильотинные 12 ножницы и смотчик 13 штрипсов, аккумулятор 14 8 штрипсов с минусовой температурой, выполненный в виде проходной камеры 15с двумя герметически закрывающимися отверстиями 16, 17 и снабженный механизмом 18 загрузки порезанных штрипсов, установленным с возможностью возвратно-поступательного движения, бесконечным транспортером 19, размещенным внутри аккумулятора 14, и механизмом 20 выгрузки штрипса из аккумулятора 14, также установленным с возможностью возвратно-поступательного движения, участок 21 подготовки штрипса, трубосварочный стан 22, летучие ножницы 23 для резки труб, участок 24 складирования труб в карманы и счетно-решающий блок 25, датчики 26 которого размещены в устройстве 7 для нагрева и охлаждения, аккумуляторе 14 штрипсов и на трубосварочном стане 22, обеспечивающем согласование скоростей движения ленты от разматывателя 2 до смотчика 13 штрипсов, движения штрипсов в аккумуляторе 14 и скорости сварки трубы. При работе лйнии широкий холодно-катанный рулон из алюминиевых термоупрочняемых сплавов с разматывателя 2 участка 1 подготовки рулона проходит непрерывно через устройство 7 для нагрева и охлаждения, где нагревается до температуры закалки, выдерживается в течение некоторого времени, необходимого и достаточного для растворения упрочняющих элементов и фаз, и быстро охлаждается для фиксации пересыщенного твердого раствора на основе алюминия, т.е. получается материал в свежезакаленном состоянии. После закалки рулон правится растяжением в машине 8 для правки и на участке 9 продольной резки распускается на п-ое количество штрипсов шириной, требуемой для производства сварной трубы данного типоразмера. Количество Штрипсов, на которое распускается рулон, определяется соотношением скоростей сварки трубы данного типоразмера (Vat ) и движения ленты в устройстве для нагрева и охлаждения (VH), поскольку последняя лимитирует скорость движения ленты от раз-, матывателя 2 до смотчика 13 штрипсов, а именно: п . Эта зависимость определяет непрерывность работы всей линии. После разрезки штрипсы со смотчика 13 механизмом 18 загрузки транспортируются через входное отверстие 16 на бесконечный транспортер 19 проходной камеры 15 аккумулятора 14 штрипсов, где охлаждаются до минусовой температуры от -,12° до-25° камеры аккумулятора, благодаря чему сохраняется высокая пластичность свежезакаленного материала в течен 1е длительного времени за счет резкого замедления скорости протекания естественного старения алюминиевых сплавов. Транспортер 19 перемещает штрипсы к выходному отверстию 17. При помощи механизма 20 выгрузки очередной штрипс подается на разматыватель участка 21 подготовки щтрипса, затем на трубосварочном стане 22 производится формовка заготовки и сварка трубы, которая разрезается на мерные длины летучими ножницами 23 и складируется в карманы участка 24. Такое расположение участка подготовки рулона, устройства для нагрева и охлаждения, машины для правки, уча.стка продольной резки на штрипсы и аккумулятора штрипсов перед участком подготовки, штрипса улучшает качество изготавливаемых труб за счет повышения механических свойств,материала готовых труб благодаря закалке холоднокатанного рулона и наложению на свежезакаленное состояние материала последуюш,ей холодной деформации - правки рулона растяжением, формовка трубной заготовки, редуцирование сваренной трубы. При последующем естественнрм старении пределы прочности и текучести материала готовых труб повышаются на 15-20% по сравнению с характеристиками материала труб, полученных по известной схеме. Кроме того, качество труб повышается за счет получения стабильных механических свойств их благодаря обеспечению одинакового времени пребывания ленты в свежезакаленном состоянии от момента ее закалки до сварки трубы, что достигается размещением в линии аккумулятора штрипсов с минусовой температурой и снабжением последнего транспортным устройством, выполненным в виде загрузочного механиз.ма, осуществляющего передачу разрезанных нтрипсов со смотчика в, камеру аккумулятора, бесконечного транспортера, перемещающего штрипсы в камере, и механизма выгрузки, передаюш,его штрипс из камеры аккумулятора на разматыватель участка подготовки штрипса. Про.мышленная приемлемость предлагаемого процесса закалки в линии достигается тем, что закалке подвергается рулон шириной, в п раз превышающей требуемую ширину штрипса для производства сварной трубы данного типоразмера; поэтому скорость движения ленты при нагреве под закалку и выдержке может быть снижена по сравнению со скоростью сварки в п раз, а, следовательно, и длина закалочного устройства находится в пределах 40-70 м. Предлагаемая линия для производства сварных труб позволит снизить трудоемкость их изготовления за счет ликвидации операций отжига рулона, закалки труб и правки закаленных труб. Кроме того, отсутсвие oneрации правки труб расширяет возможности линии, позволяя изготавливать трубы некруглой формы (квадратные, прямоугольные, овальные и др.), правка, которых в известных линиях затруднена. Снабжение линии счетно-решающим блоком, датчики которого размещены в устройстве для нагрева и охлаждения, аккумуляторе и трубосварочном стане, обеспечивает согласование скорости движения рулона при его закалке, штрипсов в аккумуляторе и скорости сварки трубы, благодаря чему время пребывания каждого штрипса в свежезакаленном состоянии остается постоянным, что, в конечном итоге, стабилизирует механические свойства материала готовых труб. Формула изобретения 1.Линия для производства сварных труб, преимущественно из алюминиевых термоупрочняемых сплавов, в которой по ходу технологического процесса установлены связанные транспортными средствами участок подготовки штрипса, трубосварочный стан устройство для нагрева ,иохлаждения, летучие ножницы и участок складирования труб, отличающаяся тем, что, с целью улучшения качества изготавливаемых труб и снижения трудоемкости, линия снабжена участком подготовки рулона, включающим разматыватель, правильную машину, гильотинные ножницы, стыкосварочную мащину и петлеобразователь, второй машиной для правки рулона, участком продольной резки на щтрипсы и аккумулятором для выдержки щтрипосов при минусовой температуре, размещенными перед участком подготовки штрипса, а устройство для нагрева иохлаждения размещено между участком подготовки рулона и машиной для его правки. 2.Линия по п. 1, отличающаяся тем, что аккумулятор для выдержки штрипсов нри минусовой температуре выполнен в виде проходной герметичной камеры, снабженной механизмами загрузки и выгрузки щтрипсов, установленными с возможностью возвратнопоступательного движения, и бесконечным транспортером, размещенным внутри аккумулятора. 3.Линия по пп. 1 и 2, отличающаяся темГч, с цел;:ю..пол..е;ияс;;б;л;;:Г::;:: ханических свойств изготавливае.мых труб, она снабжена счетно-решающим блоком для обеспечения согласования скоростей движения рулона, штрипсов и трубы, датчики коoporo размещены в устройстве для нагрева и охлаждения, в аккумуляторе штрипсов и на трубосварочном стане. , Источники информации, Принятые во внимание при экспертизе 1- Авторское свидетельство СССР ° 248538, кл. В 21 С 37/08, 1967. 2. Патент США № 2673276, кл. 219-8.5, 1954.

662188

Q DD

Л°

V

-vff

/j

:.I

да

17

го

Авторы

Даты

1979-05-15—Публикация

1976-12-13—Подача