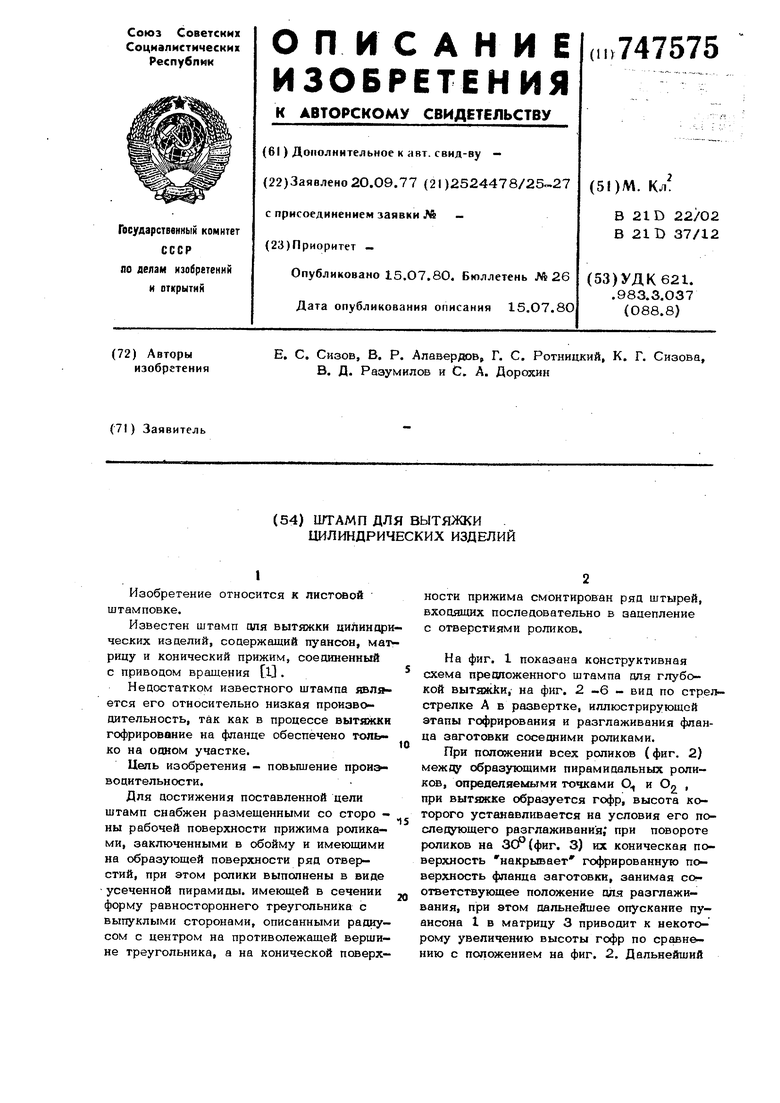

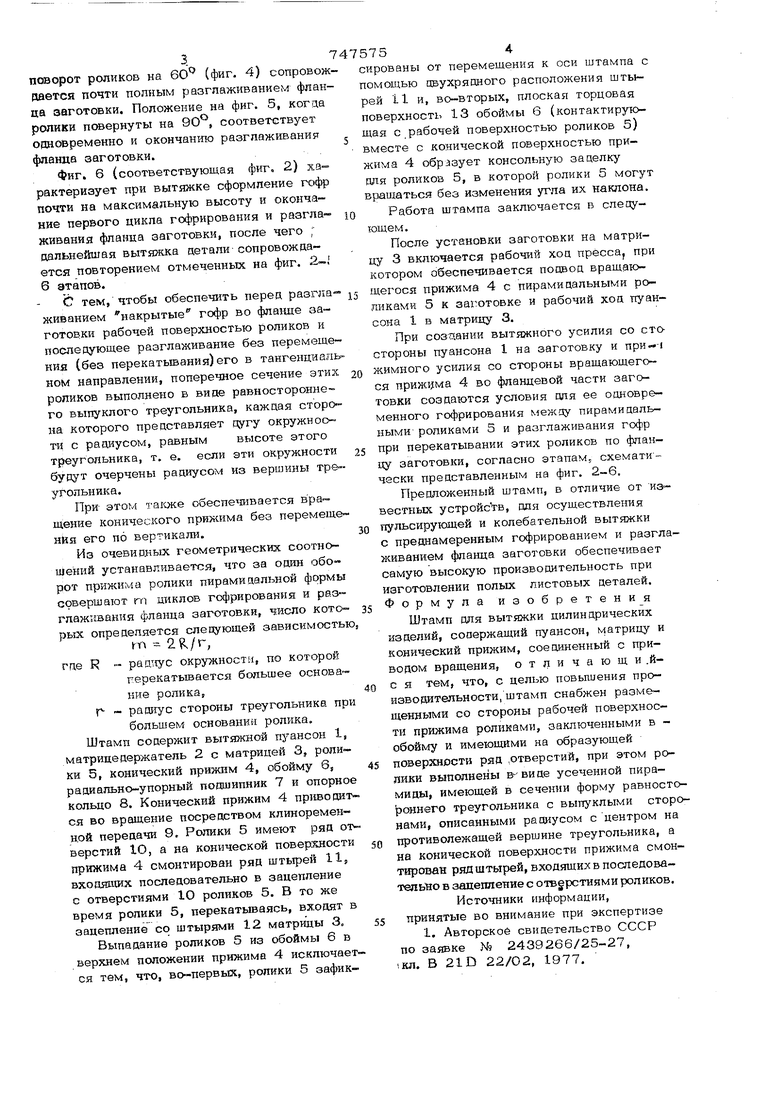

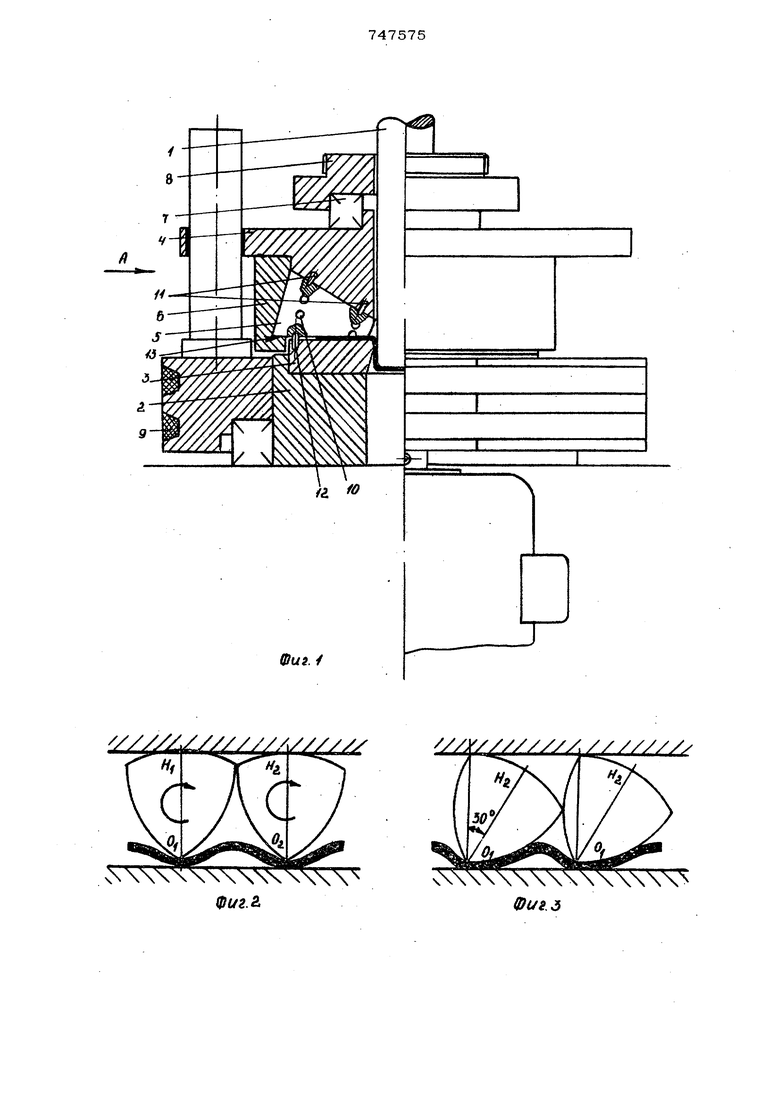

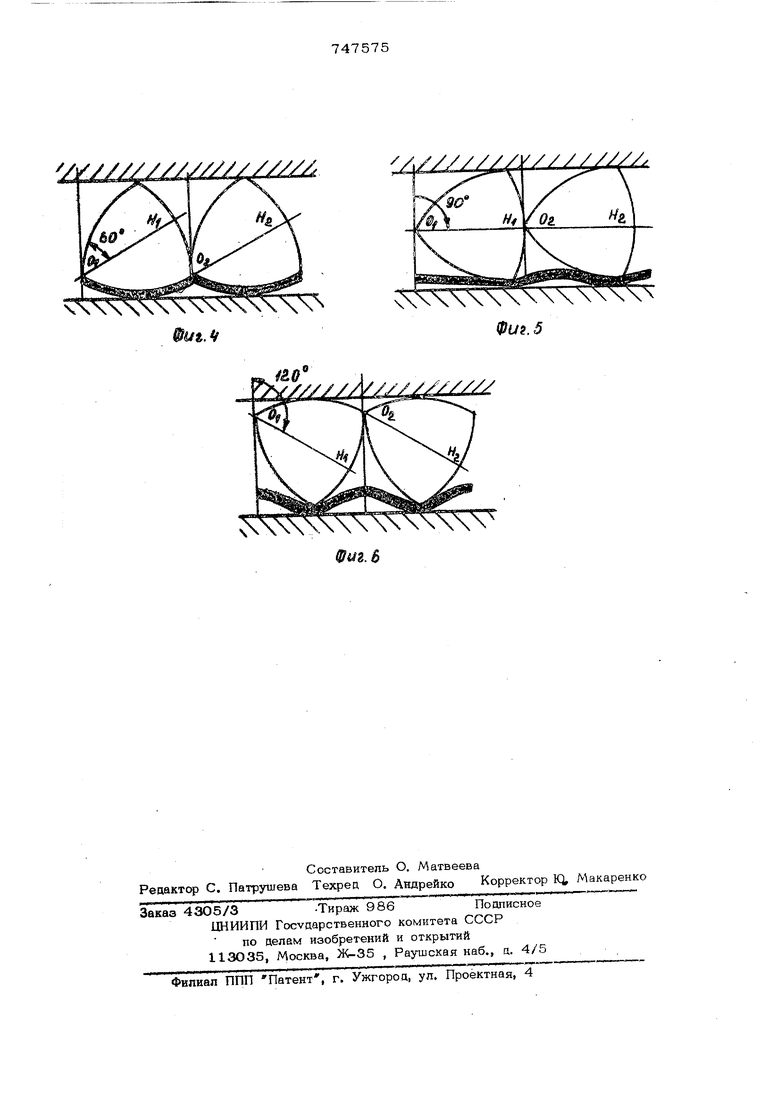

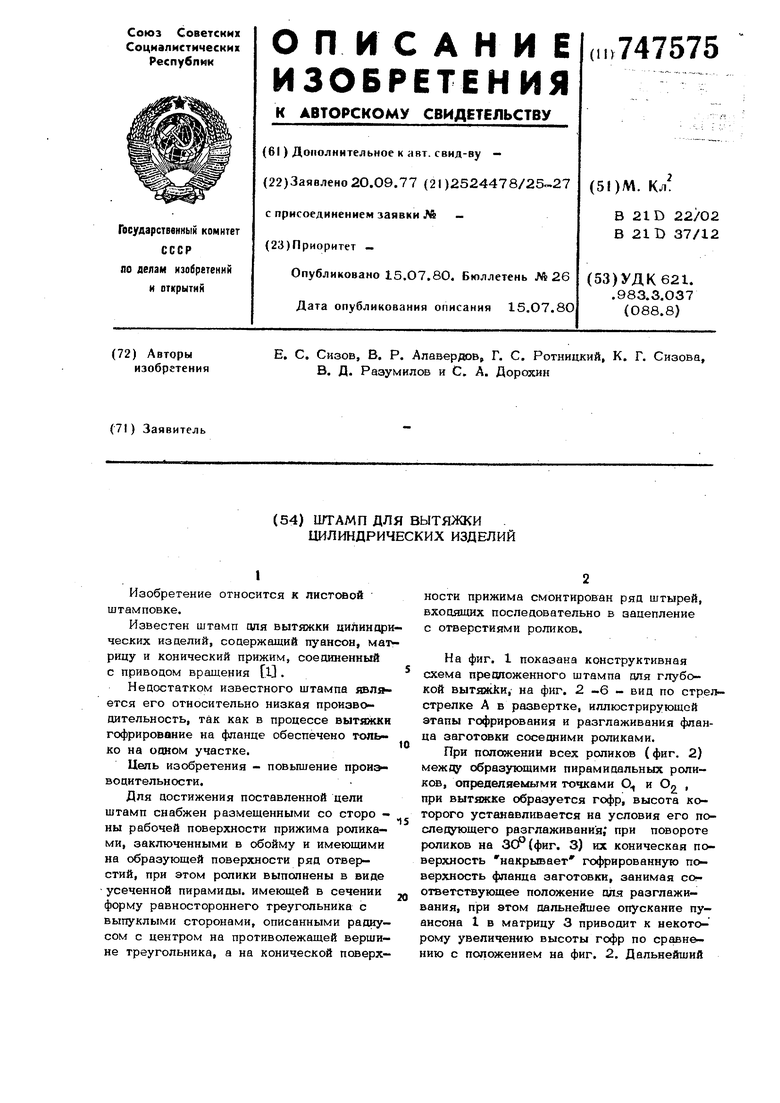

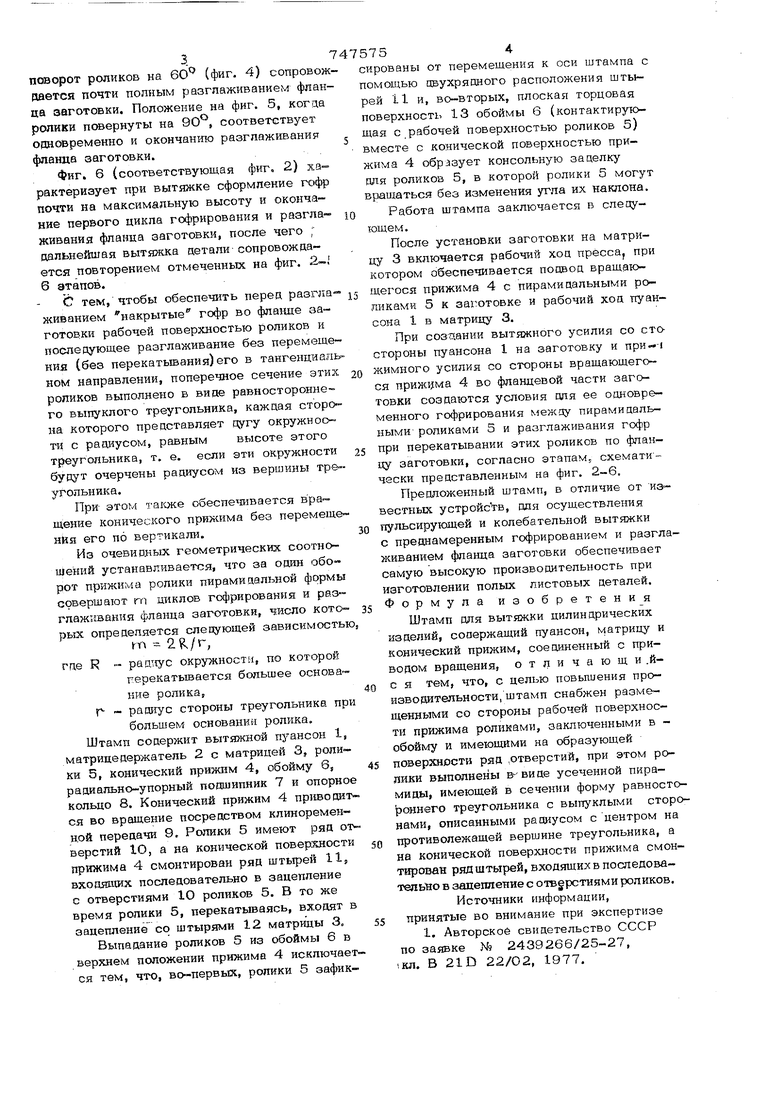

поворот роликов на 60 (фиг. 4) сопровож дается почти попньтм разглаживанием фланца заготовки. Положение на фиг. 5, когаа ролики повернуты на , соответствует оцновременно и окончанию разглаживания фланце заготовки. Фиг. 6 (соответствующая фиг 2) характеризует при вытяжке оформление гофр почти на максимальную высоту и окончга ние первого цикла гофрирования и разглаживания фланца заготовки, после чего ; дальнейшая вытяжка детали сопровожаа ется повторением отмеченных на фиг. 2-. 6 этапов. С тем,чтобы обеспечить перед разгяаживанием накрытые гофр во фланце заготовки рабочей поверхностью роликов и последующее разглаживание без перемещения (без перекатывания) его в тангендиепь ном направлении, поперечное сечение этих роликов выполнено в виде равностороннего выпуклого треугольника, каждая сторона которого представляет цугу окружности с радиусом, равным высоте этого треугольника, т. е. если эти окружности будут очерчены радиусом из вершины треугольника. При- этом таюке обеспе швается вра™ щение конического прижима без перемеще ния его по вертикали. Из очевиряых геометрических соотношений устанавливается, что за один оборот прижима ролики пирамидальной формы совершают m циклов гофрирования и разглаживания фланца заготовки, число которых определяется следующей зависимостью m - 2R/r, где R - раш1ус окружности, по которой перекатьтается большее основание ролика, Г - радиус стороны треугольника пр большем основании ролика. Штамп содержит вытяжной пуансон 1, матрицедержатель 2 с матрицей 3, ролики 5, конический прижим 4, обойму 6, радиально-упорный подшипник 7 и опорное кольцо 8. Конический прижим 4 приводит ся во вршцение посредством клиноременН.ОЙ передачи 9. Ролики 5 имеют ряд от верстий 10, а на конической поверхности прижима 4 смонтирован ряд штьфей 11, входящих последовательно в зацепление с отверстиями 10 роликов 5. В то же время ролики 5, перекатываясь, входят в зацепление со штырями 12 матрицы 3, Выпадание роликов 5 из обоймы 6 в верхнем положении прижима 4 исключает ся тем, что, во-первых, ролики 5 зафик75ированы от перемещения к оси штампа с омощью двухрядного расположения штыей 11 и, во-вторых, плоская торцовая оверхность 13 обоймы 6 (контактируюая с рабочей поверхностью роликов 5) месте с конической поверхностью приима 4 образует консольную зацелку для роликов 5, в которой ролики 5 могут ращаться без изменения угла их наклона. Работа штампа заключается в следующем. После установки заготовки на матрицу 3 включается рабочий ход пресса, при котором обеспечивается подвод вращающегося прижима 4 с пирамидальными ропиками 5 к заготовке и рабочий ход пуансона 1 в матрицу 3. При создании вытяжного усилия со стостороны пуансона 1 на заготовку и при-м жимного усилия со стороны вращающегося прижума 4 во фланцевой части заготовки создаются условия для ее одновременного гофрирования межоу пирамидальными роликами S и разглаживания гофр при перекатывании этих роликов по фланцу заготовки, согласно этапам, схематически представленным на фиг. 2-6. Предложенный щтамп, в отличие от известных устройств, дня осуществления пульсирующей и колебательной вытяжки с преднамеренным гофрированием и разглаживанием фланца заготовки обеспечивает самую высокую производительность при изготовлении полых листовых деталей. Формула изобретения Штамп для вытяжки цилиндрических изделий, содержащий пуансон, матрицу и конический прижим, соединенный с приводом вращения, отпичающи .йс я тем, что, с целью повьпиения производительности,щтамп снабжен размещенными со стороны рабочей поверхности прижима роликами, заключенными в обойму и имеющими на образующей поверхности ряд .отверстий, при этом ролики выполнены Ef виде усеченной пирамиды, имеющей в сечении форму равностороннего треугольника с выпуклыми сторонами, описанными радиусом с центром на противолежащей вершине треугольника, а на конической поверхности прижима смонтирован ряд штырей, входящих в поел едоватепшо в зацепление с отв§рстиями роликов. Источники информации, принятые во внимание при экспертизе 1. Авторской свидетельство СССР по заявке № 2439266/25-27, 1КЛ. В 21D 22/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ вытяжки полых деталей из листового материала | 1981 |

|

SU1009569A1 |

| Штамп для вытяжки цилиндрических изделий | 1985 |

|

SU1276394A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ КОРОНОК | 1992 |

|

RU2043755C1 |

| Устройство для глубокой вытяжки полых деталей | 1978 |

|

SU776713A1 |

л

// //////УА ///////у

УХУ//У/Х/У/УУ У /////.

X.

У/УХХХХ/Х/

Авторы

Даты

1980-07-15—Публикация

1977-09-20—Подача