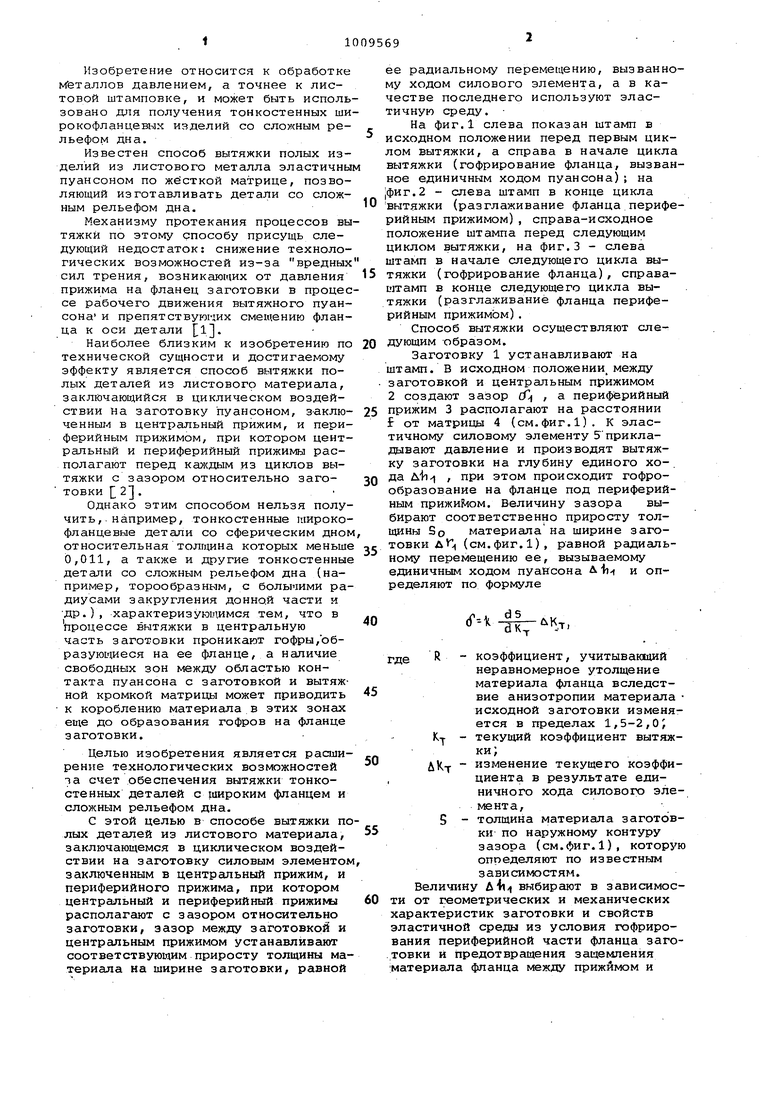

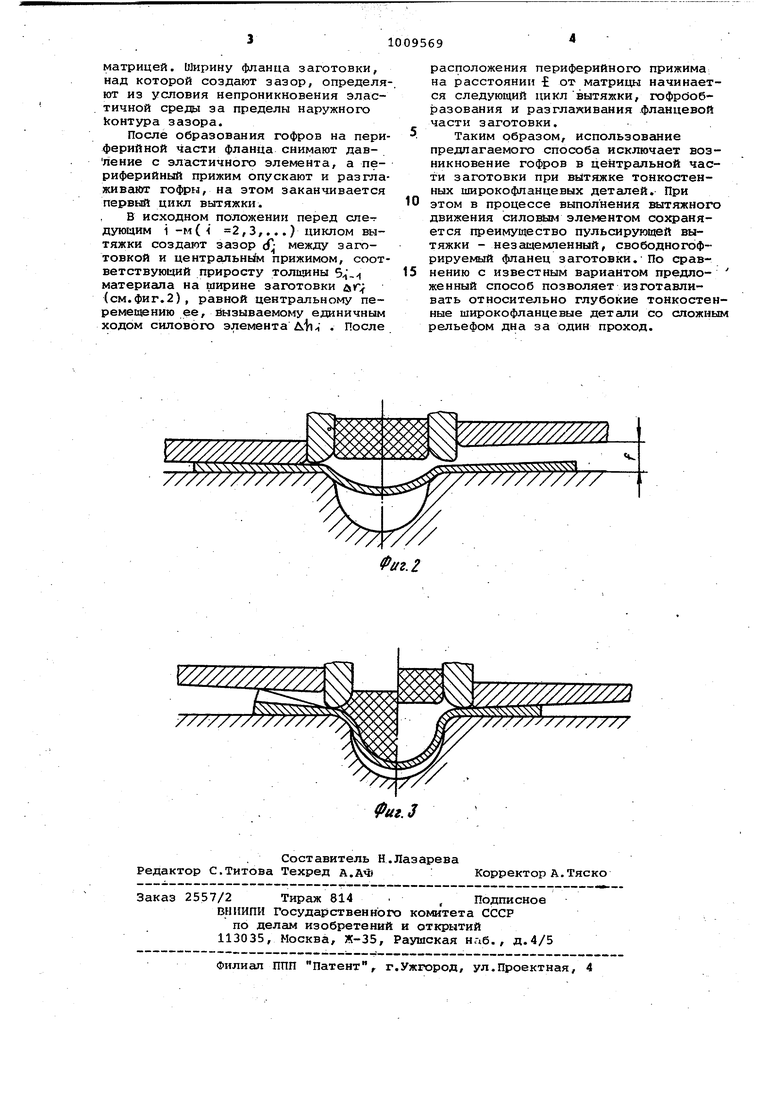

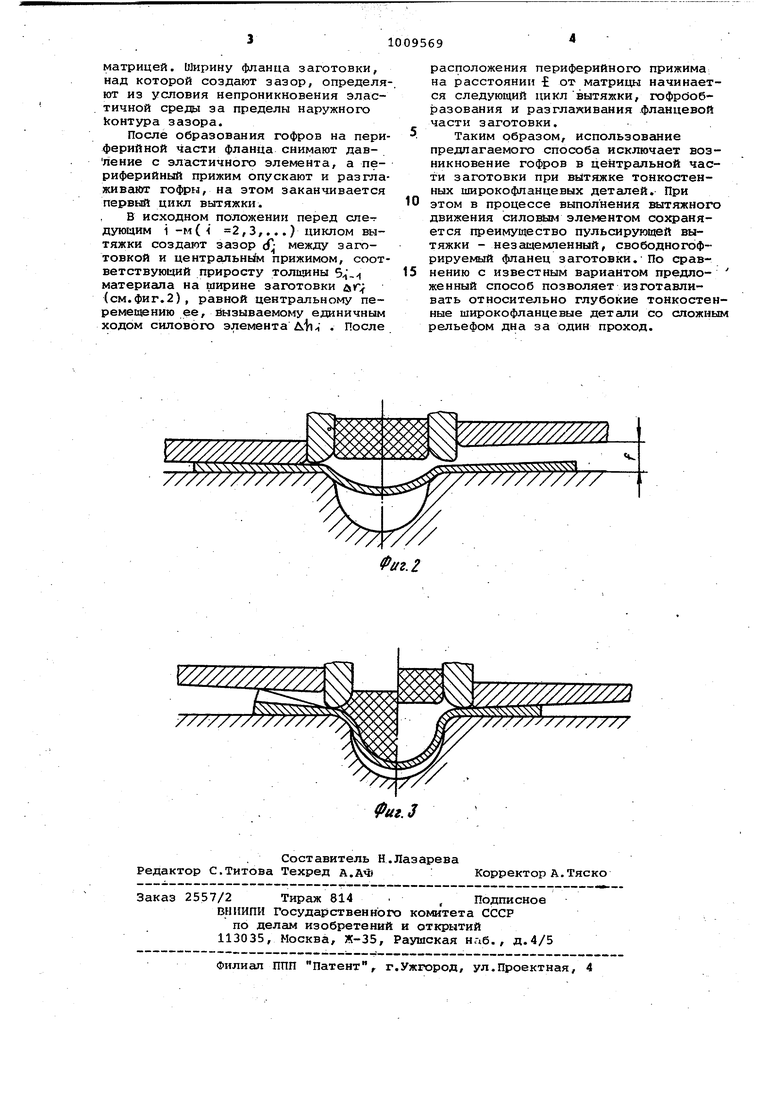

Изобретение относится к обработке металлов давлением, а точнее к листовой штамповке, и может быть исполь зовано для получения тонкостенных ши рокофланцевых изделий со сложным рельефом дна. Известен способ вытяжки полых изделий из листового металла эластичны пуансоном по жёсткой матрице, позволяющий изготавливать детали со сложным рельефом дна. Механизму протекания процессов вы тяжки по этому способу присущь следующий недостаток: снижение технологических возможностей из-за вредных сил трения, возникающих от давления прижима на фланец заготовки в процес се рабочего движения вытяжного пуансона и препятствующих смещению фланца к оси детали 1. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ вытяжки полых деталей из листового материала, заключающийся в циклическом воздействии на заготовку пуансоном, з-аключенным в центральный прижим, и периферийным прижимом, при котором центральный и периферийный прижимы располагают перед каждым из циклов вытяжки с зазором относительно заготовки 2J. Однако этим способом нельзя получить, например, тонкостенные широкофланцевые детали со сферическим дно относительная толщина которых меньш 0,011, а также и другие тонкостенны детали со сложным рельефом дна (например, торообразным, с большими ра диусами закругления донно.й части и др.), характеризующимся тем, что в процессе вытяжки в центральную часть заготовки проникают гофры,образующиеся на ее фланце, а наличие свободных зон между областью контакта пуансона с заготовкой и вытяжной кромкой матрицы может приводить к короблению материала в этих зонах еще до образования гофров на фланце заготовки. Целью изобретения является расширение технологических возможностей та счет обеспечения вытяжки тонкостенных деталей с широким фланцем и сложным рельефом дна. С этой целью в способе вытяжки по лых деталей из листового материала, заключающемся в циклическом воздействии на заготовку силовым элементом заключенным в центральный прижим, и периферийного прижима, при котором центральный и периферийный прижикы располагают с зазором относительно заготовки, зазор между заготовкой и центральным прижимом устанавливают соответствующим приросту толщины материала на ширине заготовки, равной ее радиальному перемещению, вызванному ходом силового элемента, а в качестве последнего используют эластичную среду. На фиг.1 слева показан штамп в исходном положении перед первым циклом вытяжки, а справа в начале цикла вытяжки (гофрирование фланца, вызванное единичным ходом пуансона); на 1ФИГ.2 - слева штамп в конце цикла вытяжки (разглаживание фланца периферийным прижимом), справа-исходное положение штампа перед следующим циклом вытяжки, на фиг.3 - слева штамп в начале следующего цикла вытяжки (гофрирование фланца), справаштамп в конце следующего цикла вытяжки (разглаживание фланца периферийным прижимом). Способ вытяжки осуществляют следующим образом. Заготовку 1 устанавливают на штамп. В исходном положении между заготовкой и центральным прижимом 2 создают зазор сС| , а периферийный прижим 3 располагают на расстоянии f от матрицы 4 (см.фиг.1). К эластичному силовому элементу Sприкладывают давление и производят вытяжку заготовки на глубину единого хо-. да ДЬх) , при этом происходит гофрообразование на фланце под периферийным прижи 11ом. Величину зазора выбирают соответственно приросту толщины So материала на ширине заготовки д (см.фиг.1), равной радиальному перемещению ее, вызываемому единичным ходом пуансона li и определяют по формуле R - коэффициент, учитывающий неравномерное утолщение материала фланца вследствие анизотропии материала исходной заготовки изменяется в пределах 1,5-2,OJ К, - текущий коэффициент вытяжки;д1( - изменение текущего коэффициента в результате единичного хода силового элемента, S - толщина материала заготовки по наружному контуру зазора (см.фиг.1), которую определяют по известным зависимостям. Величину uii выбирают в зависимости от геометрических и механических характеристик заготовки и свойств эластичной среды из условия гофрирования периферийной части фланца заго.товки и предотвращения защемления материала фланца между прижимом и

матрицей. Ширину фланца заготовки, над которой создают зазор, определяют из условия непроникновения эластичной среды за пределы наружного koHTypa зазора.

После образования гофров на периферийной части фланца снимают давление с эластичного элемента, а периферийный прижим опускают и разглаживсИОТ гофры, на этом заканчивается первый цикл вытяжки.

В исходном положении перед спе-г дующим i -м ( 2,3,...) циклом вытяжки создают зазор f- между заготовкой и центральньАл прижимом, соответствующий приросту толщины , материсша на ширине заготовки аг (см.фиг.2), равной центральному переме& @нию эе, йызываемому единичным ходом силового элемента All . После

расположения периферийного прижима, на расстоянии от матрицы начинается следующий циклвытяжки, гофрбобразования и разглаживания фланцевой части заготовки.

Таким образом, использование предлагаемого способа исключает возникновение гофров в центральной части заготовки при вытяжке тонкостенных широкофпанцевых деталей. При

0 этом в процессе выполнения вытяжного движения силовым элементом сохраняется преимущество пульсирующей вытяжки - незащемпенный, свободногофрируемый фланец заготовки. По срав5нению с известным вариантом предложенный способ позволяет изготавливать относительно глубокие тонкостенные широкофланцевые детали со сложным рельефом дна за один проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки цилиндрических деталей | 1985 |

|

SU1294420A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для глубокой вытяжки полых деталей | 1978 |

|

SU776713A1 |

| Штамп для вытяжки цилиндрических изделий | 1977 |

|

SU747575A1 |

| Способ вытяжки листовых деталей | 1990 |

|

SU1794538A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

СПОСОВ ВЫТЯЖКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА, заключающийся в циклическом воздействии на заготовку силовым элементом/ заключенном в центральный прижим/ и периферийным прижимом, при котором центральный и пер иферийный прижима располагают перед кажд1Ф1 из циклов вытяжки с зазором относительно заготовки, отличающий ся В.ТОМ, что, с целью расширения технологических возможностей за счет обеспечения вытяжки тонкостенных деталей с широким фланцем и сложным рельефом дна, зазор между заготовкой и центральным прижимом устанавливают соответствующим приросту толщины материала на ширине заготовки, равной ее радиальному пе1 емещению, вызванному единичным ходом силового элемента, а в качестве последнего исдользуют эластичную среду. СО СП 05 СО

у/////////////.Ш

L.44..4 /////////////

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исаченков Е.И | |||

| Штамповка резиной и жидкостью | |||

| М., Машиностроение, 1967, глава YII | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА | 0 |

|

SU395149A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-12-29—Подача