Изобретение относится к литейному (роизводству, в частности к формовочым смесям для сырых разовых форм.

Известна формовочная смесь для изотовленйя литейных форм, состоящая 3 кварцевого песка, глины или бентойта, молотого угля и

Указанная смесь обладает недостаточной прочностью в сыром состоянии ч пониженной текучестью.

Известна также песчано-глинистая смесь, включающая огнеупорный наполнитель, формовочную глину, воду и добавку полиалкиламинов 2 . Добавка полиалкиламинов повьндает текучесть смеси,- но требует длительного гтеремешивания формовочных материалов и в смёсеприготовительных бегунах(в течение 3-10 мин.).Смесь обеспечивает получение форм с прочностью в сыром состоянии 0,2-0,3 кгс/см.

Наиболее близкой к предлагаемому по технической сущности и достигаемому результату является смесь для изготовления литейных форм, содержащая огнеупорный наполнитель, связующее на основе лигносульфонатов молотый металлургический шлак(ваграночный или мартеновский)с основностью 0,81,8 и огнеупорную глину И .

Данная смесь обеспечивает получение форм с прочностью в сыром состоянии 0,3-0,5 кгс/см. Однако она характеризуется низкой текучестью. Кроме того, повьииенное содержание металлургического шлака и необходимость его равномерного распределения в массе других сухих ингредиентов(кварцевом песке, глине)предъявляют высокие требования к качеству перемешивания и резко удлиняют сам процесс смесеприготовления.

Цель настоящего изобретения - со-15 кращение продолжительности смесеприготовления и повышение текучести и прочности смеси в сыром состоянии.

Для достижения поставленной цели 20 смесь для изгoтoвJeния литейных форм, включающая огнеупорный наполнитель, :связующее на основе лигносульфонатов, молотый металлургический шлак с основностью 0,8-1,8 и огнеупорную глину , дополнительно содержит кальцинированную соду, молотый каменный уголь и мазут при следующем соотношении ингредиентов, вес.%:

Связукндее на основе

лигносульЛонатов 1,2-2,4

Мплотый металлургический LonaK с основностью 0,8-1,83,0-7,6

Огнеупорная глина 1,0-3,5 Молотый каменный уголь 0,2-2,2 Кальцинированная сода 0,10-0,15 МазутО, 05-0,2$

Огнеупорный наполнитель Остальное В качестве формовочной глины может применяться как обычная огнеупорная, так и бентониты.В качестве огнеупорного наполнителя могут применяться кварцевые пески, отработанная формовочная смесь, измельченные кварцит или шамот, циркоконовые и оливиновые пески и др. В качестве молотого металлургического шлака используется шлак с основностью 0,8-1,8 ваграночного или мартеновского производства, .как это предусмотрено согласно.известному техническому решению. В качестве связующего, содержащего лигносульфонаты, могут быть использованы концентрат сульфитно-дрожжевой бражки жидкий(ГОСТ 8179-74)или сульфитно-спиртовая барда ССБ(ГОСТ 8518-57)

снижение содержания молотого металлургического шлака и введение ма эута и молотого угля по сравнению с известной смесью сокращает процесс смесеприготовления и расход связующего. При увеличении количества молотого шлака.и молотого каменного угля выше верхнего предела уменьшаются .текучесть смеси и ее прочность в сыром СОСТОЯНИИ , а также удлиняется сам процесс смесеприготовления, а при содержании их ниже нижнего предела смесь не обладает необходимыми противопригарными свойствами.

При содержании мазута выше верхнего предела смесь характеризуется

повышенным дымовьщелением в условиях заливки, что ухудшает санитарно-гигиенические условия труда, а присодержании его ниже нижнего предела смесь не обладает требуемыми противопригарными свойствами.

При содержании кальцинированной соды ниже предела ухудшаются живучесть и текучесть смеси, при содержании его выше верхнего предела не отмечается дальнейшего улучшения ее технологических свойств.

Предлагаемая смесь приготавливается в смешивающих бегунах путем перемешивания сухих ингредиентов с последуклцим введением и перемешиванием 5 связующего на основе лигносульфонатов, мазута и кальцинированной соды.

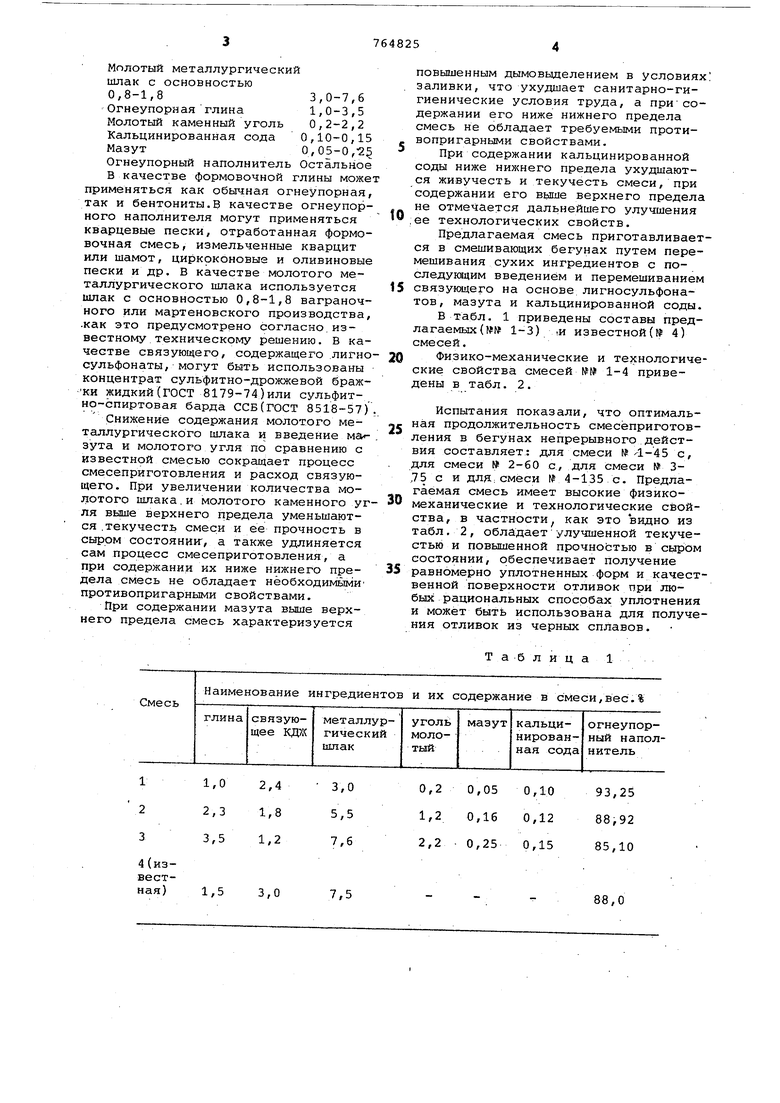

В табл. 1 приведены составы предлагаемых (fP№ 1-3) ,и известной(№ 4) смесей.

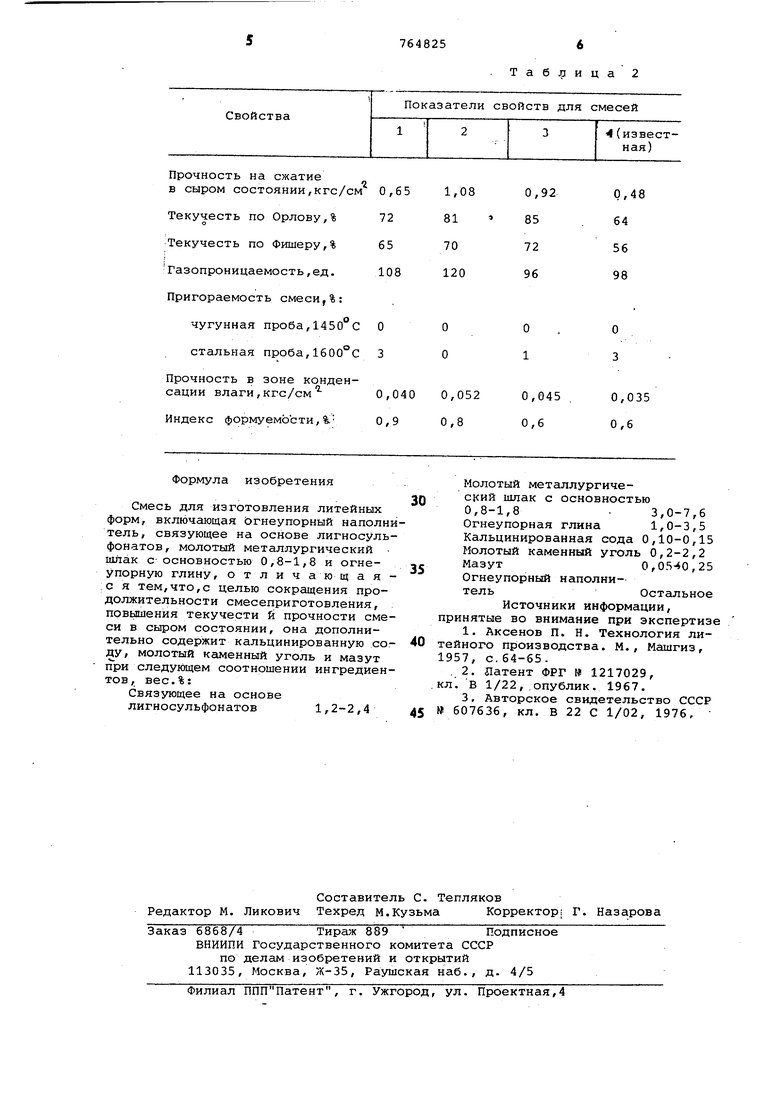

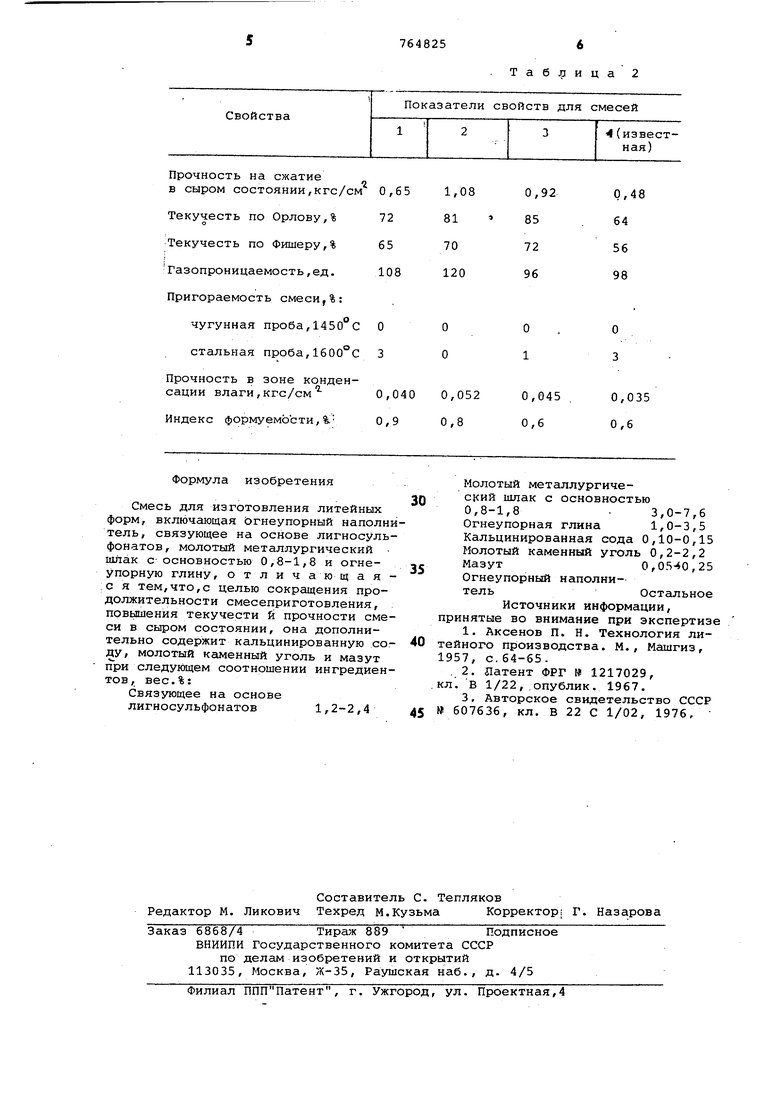

Физико-механические и технологиче0ские свойства смесей №№ 1-4 приведены в табл. 2.

Испытания показали, что оптимальная продолжительность смесеприготов25ления в бегунах непрерывного действия составляет: для смеси №4-45 с, для смеси № 2-60 с, для смеси № 3,75 с и ДЛЯ: смеси № 4-135 с. Предлагаемая смесь имеет высокие физико30механические и технологические свойства, в частности, как это видно из табл, 2, обладает улучшенной текучестью и повышенной прочноЬтью в сырсзм состоянии, обеспечивает получение 35 равномерно уплотненных форм и качественной поверхности отливок при любых рациональных способах уплотнения и может быть использована для получения отливок из черных сплавов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1976 |

|

SU607636A1 |

| Состав смеси для изготовления литейных форм | 1984 |

|

SU1217545A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Смесь для изготовления литейных форм и стержней | 1975 |

|

SU522889A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU954136A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900925A1 |

| Способ приготовления песчаноглинистой смеси для изготовления литейных форм | 1980 |

|

SU872002A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU904868A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

1,5

3,0

0,05 0,10

93,25 0,16 0,12 88,92 0,25 0,15 85,10

88,0 Прочность на сжатие в сыром состоянии,кгс/см0,651,08 Текучесть по Орлову,%7281 Текучесть по Фишеру,%6570 Газопроницаемость,ед.108120 Пригораемость смеси,%: чугунная проба, 1450 С00 стальная проба,1600°С3О Прочность в зоне конденсации влаги, кгс/см 0,0400,052 Индекс формуемости ,%:0,90,8

Формула изобретения

Смесь для изготовления литейных форм, включающая Огнеупорный наполнитель, связующее на основе лигносульфонатов, молотый металлургический шлак с основностью 0,8-1,8 и огнеупорную глину, отличающая:с я тем,что,с целью сокращения продолжительности смесеприготовления, повьпиения текучести и прочности смеси в сыром состоянии, она дополнительно содержит кальцинированную соду, молотый каменный уголь и мазут при следующем соотношении ингредиентов, вес.%:

Связующее на основе

лигносульфонатов 1,2-2,4

Таблица 2

Молотый металлургический шлак с основностью 0,8-1,8 3,0-7,6

Огнеупорная глина 1,0-3,5 Кальцинированная сода 0,10-0,15 Молотый каменный уголь 0,2-2,2 Мазут0,05-40,25

Огнеупорный наполнительОстальное

Источники информации, принятые во внимание при экспертизе

.2. Патент ФРГ № 1217029, кл, в 1/22,,опублик. 1967.

3, Авторское свидетельство СССР 607636, кл. В 22 С 1/02, 1976, 0,920,48 8564 7256 9698 О ,О 13 0,0450,035 0,60,6

Авторы

Даты

1980-09-23—Публикация

1978-12-01—Подача