1

Изобретение относится к области станкостроения, к станкам для обработки торцов сварных отводов труб, преимущественно при изготовлении сварных трубопроводов из нержавеющей стали для атомных электростанций.

Известны станки для обработки труб, содержащие установленный с возможностью вращения щпиндель с зажимным устройством для детали и размещенным на поворотном связанном с направляющими суппорте инструментальным узлом 1. Недостатком известного станка является то, что при обработке требуется больщая жесткость всех узлов станка,-невозможность обработки фаски под постоянным углом в случае некруглости труб большего диаметра, сложность конструкции.

Цель изобретения - повыщение эффективности станка.

С этой целью в описываемом станке зажимное устройство установлено под углом, равным половине угла сектора, а суппорт связан с направляющими через установленные с возможностью перемещения салазки и снабжен роликами для зажима стенки обрабатываемого сектора, один из которых

подпружинен, а другой, упорный, жестко связан с инструментальным узлом, выполненным в виде смонтированной с возможностью поворота вокруг горизонтальной оси фрезерной головки, упорный ролик выполнен коническим с углом конуса, превышающим по величине угол обрабатываемого сектора, и оба ролика снабжены независимыми механизмами перемещения их в продольном направлении.

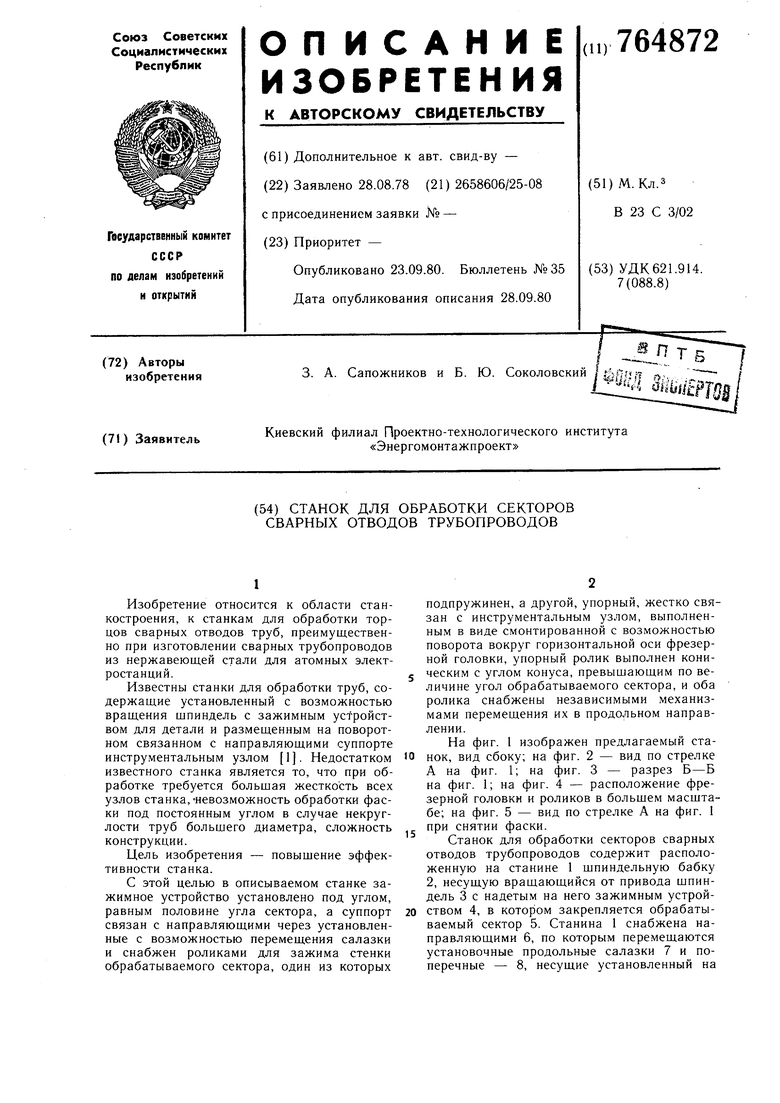

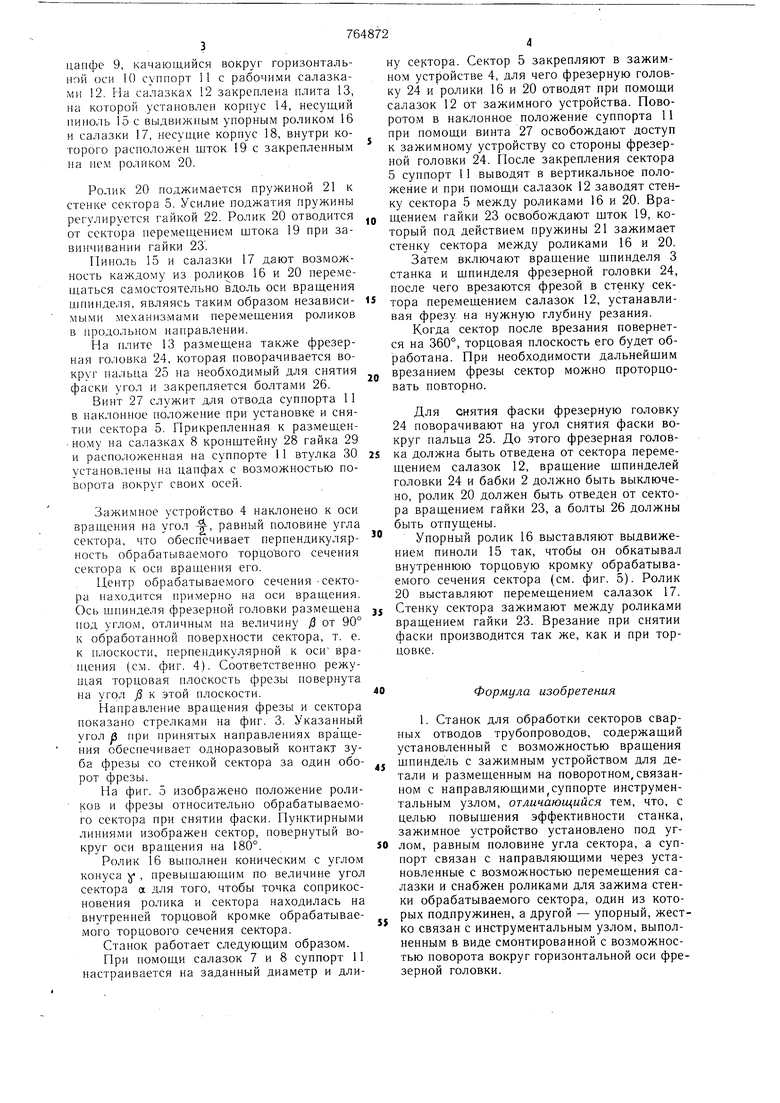

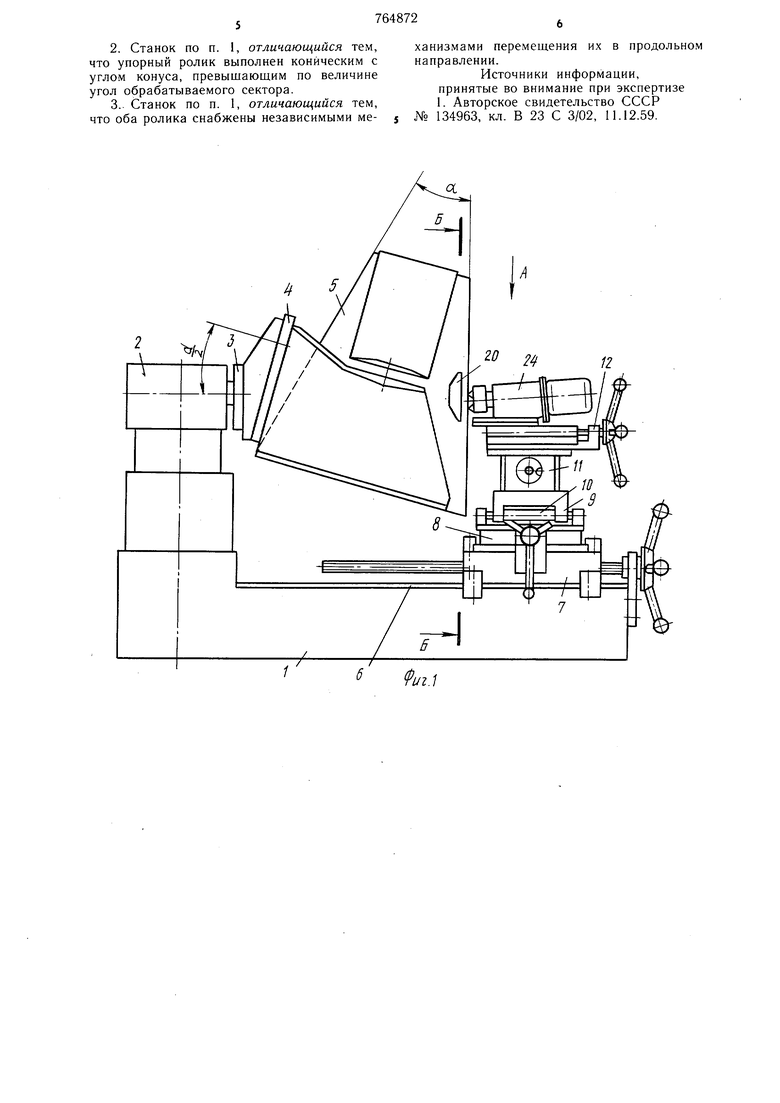

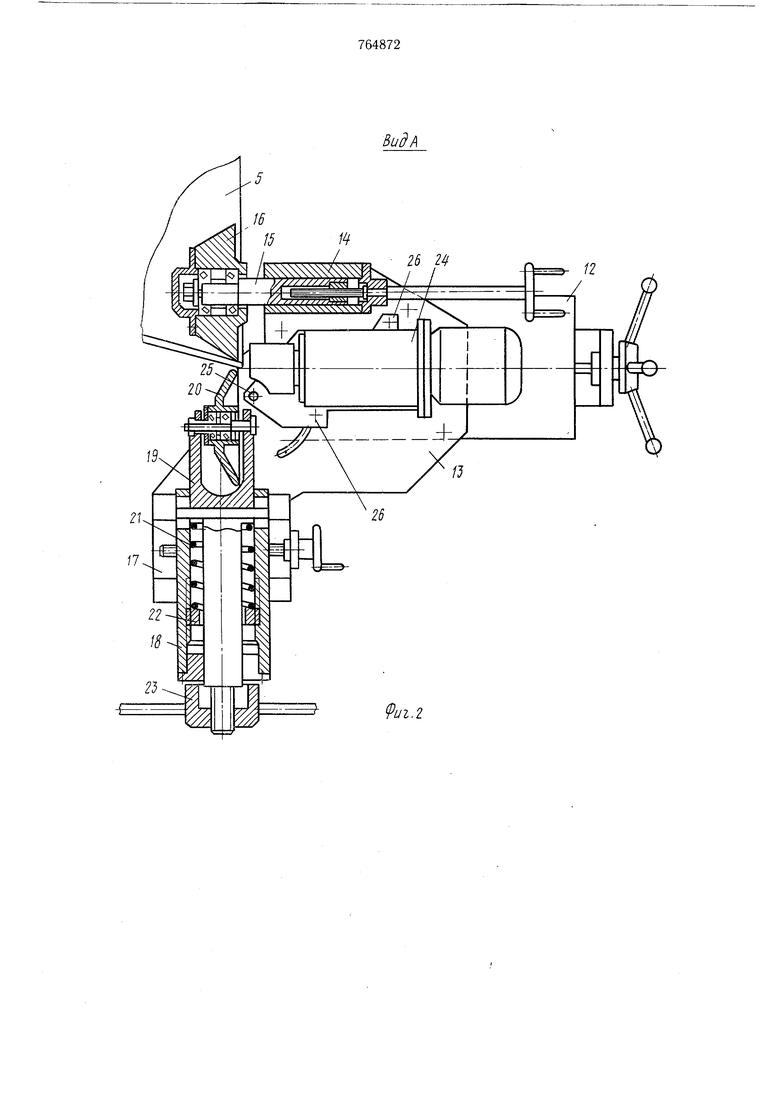

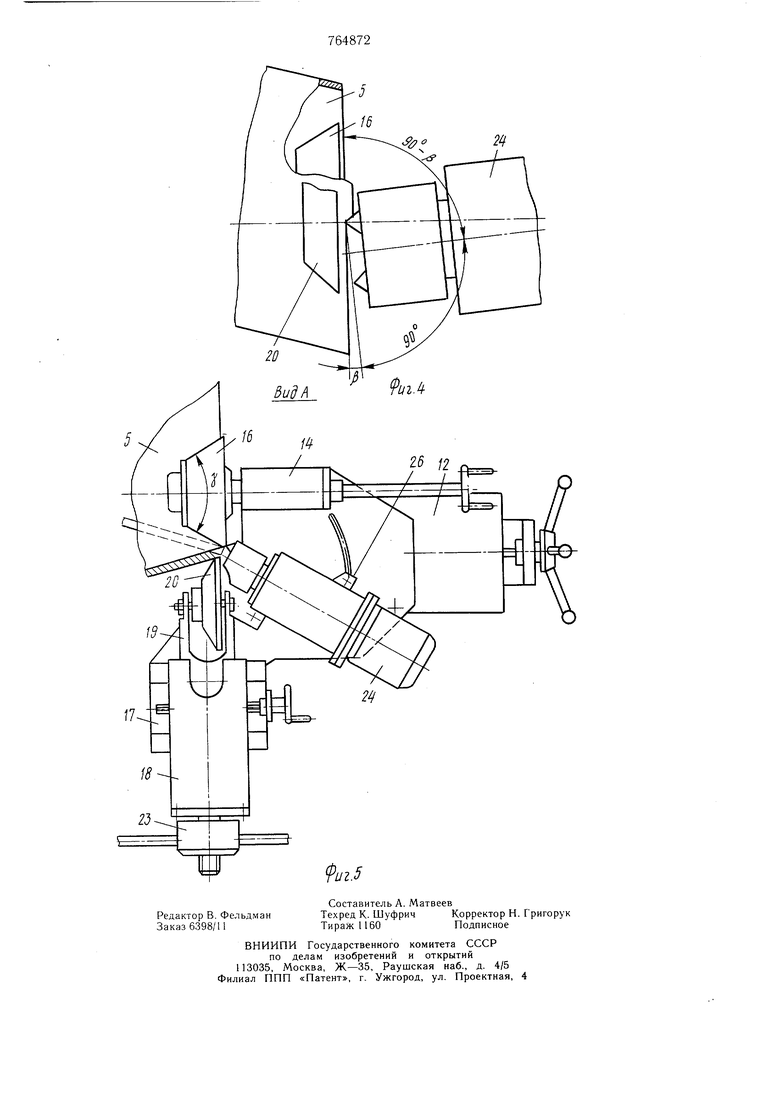

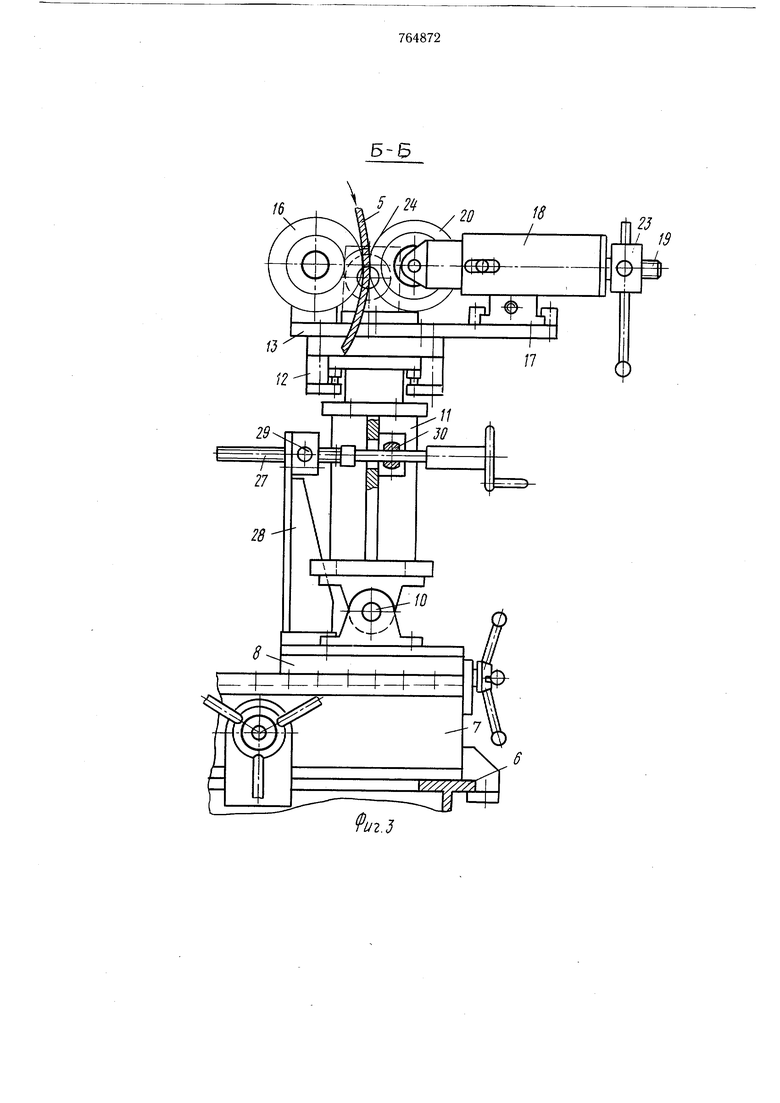

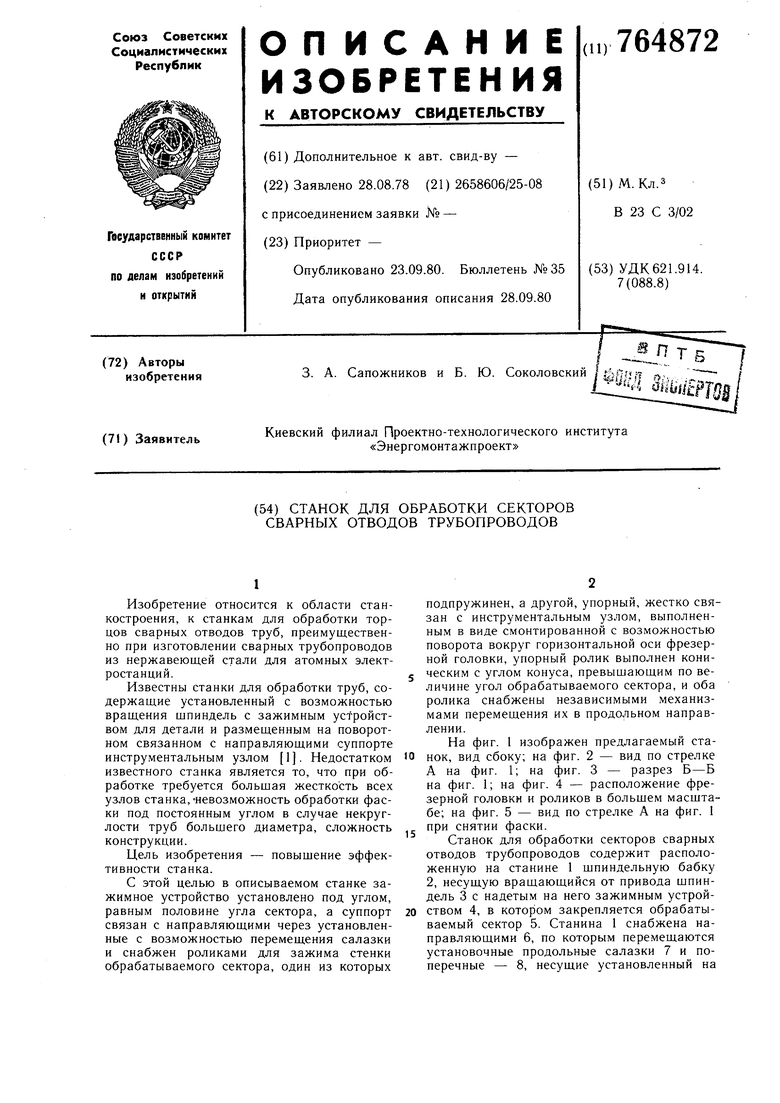

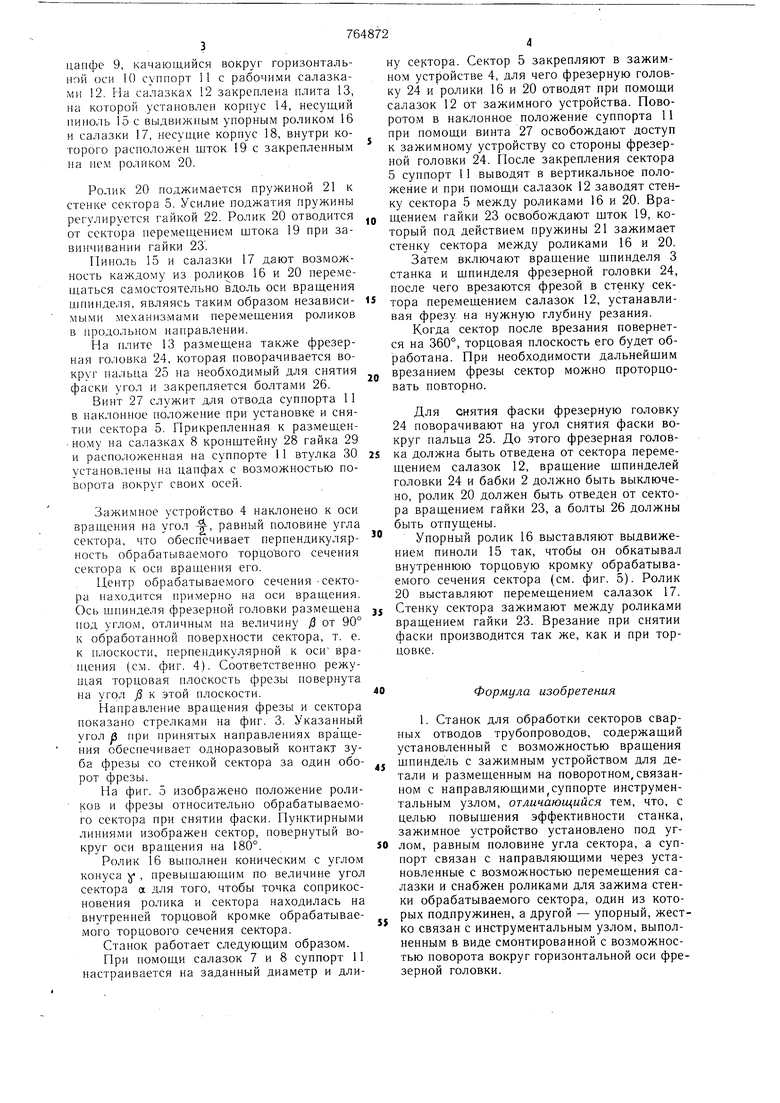

На фиг. 1 изображен предлагаемый станок, вид сбоку; на фиг. 2 - вид по стрелке

10 А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - расположение фрезерной головки и роликов в большем масштабе; на фиг. 5 - вид по стрелке А на фиг. 1 при снятии фаски.

15

Станок для обработки секторов сварных отводов трубопроводов содержит расположенную на станине 1 щпиндельную бабку 2, несущую вращаюшийся от привода шпиндель 3 с надетым на него зажимным устройством 4, в котором закрепляется обрабатываемый сектор 5. Станина 1 снабжена направляющими 6, по которым перемещаются установочные продольные салазки 7 и поперечные - 8, несущие установленный на цапфе 9, качающийся вокруг горизонтальной оси 10 суппорт 11 с рабочими салазками 12. На салазках 12 закреплена плита 13, иа которой установлен корпус 14, несущий пиноль 15 с выдвижным упорным роликом 16 и салазки 17, несущие корпус 18, внутри которого расположен шток 19 с закрепленным на нем роотиком 20. Ролик 20 поджимается пружиной 21 к стенке сектора 5. Усилие поджатия пружины регулируется гайкой 22. Ролик 20 отводится от сектора перемещением штока 19 при завинчивании гайки 23. Пиноль 15 и салазки 17 дают возможность каждому из роликов 16 и 20 перемещаться самостоятельно вдоль оси вращения шпинделя, являясь таким образом независимыми механизмами перемещения роликов в продольном направлении. На плите 13 размещена также фрезерная головка 24, которая поворачивается вокруг па;1ьца 25 на необходимый для снятия фаски угол и закрепляется болтами 26. Винт 27 служит для отвода суппорта 11 в наклонное положение при установке и снятии сектора 5. Прикрепленная к размещенному на салазках 8 кронщтейну 28 гайка 29 и расположенная на суппорте 11 втулка 30 установлены на цапфах с возможностью поворота вокруг своих осей. Зажимное устройство 4 наклонено к оси вращения на угол , равный половине угла сектора, что обеспечивает перпендикулярность обрабатываемого торцового сечения сектора к оси вращения его. Центр обрабатываемого сечения -сектора находится примерно на оси вращения. Ось шпинделя фрезерной головки размещена под углом, отличным на величину /3 от 90° к обработанной поверхности сектора, т. е. к плоскости, перпендикулярной к оси враП1ения (см. фиг. 4). Соответственно режущая торцовая плоскость фрезы повернута на угол jj к этой плоскости. Направление вращения фрезы и сектора показано стрелками на фиг. 3. Указанный угол р при принятых направлениях вращения обеспечивает одноразовь й контакт зуба фрезы со стенкой сектора за один оборот фрезы. На фиг. 5 изображено положение роликов и фрезы относительно обрабатываемого сектора при снятии фаски. Пунктирными линиями изображен сектор, повернутый вокруг оси вращения на 180°. Ролик 16 выполнен коническим с углом конуса у , превышающим но величине угол сектора а для того, чтобы точка соприкосновения ролика и сектора находилась на внутренней торцовой кромке обрабатываемого торцового сечения сектора. Станок работает следующим образом. При помощи салазок 7 и 8 суппорт 11 настраивается на заданный диаметр и длину сектора. Сектор 5 закрепляют в зажимном устройстве 4, для чего фрезерную головку 24 иролики 16 и 20 отводят при помощи салазок 12 от зажимного устройства. Поворотом в наклонное положение суппорта 11 при помощи винта 27 освобождают доступ к зажимному устройству со стороны фрезерной головки 24. После закрепления сектора 5 суппорт 11 выводят в вертикальное положение и при помощи салазок 12 заводят стенку сектора 5 между роликами 16 и 20. Вращением гайки 23 освобождают щток 19, который под действием пружины 21 зажимает стенку сектора между роликами 16 и 20. Затем включают вращение шпинделя 3 станка и шпинделя фрезерной головки 24, носле чего врезаются фрезой в стенку сектора перемещением салазок 12, устанавливая фрезу на нужную глубину резания. Когда сектор после врезания повернется на 360°, торцовая плоскость его будет обработана. При необходимости дальнейшим врезанием фрезы сектор можно проторцовать новторно. Для снятия фаски фрезерную головку 24 поворачивают на угол снятия фаски вокруг пальца 25. До этого фрезерная головка должна быть отведена от сектора перемещением салазок 12, вращение шпинделей головки 24 и бабки 2 до;1жно быть выключено, ролик 20 должен быть отведен от сектора вращением гайки 23, а болты 26 должны быть отпущены. Упорный ролик 16 выставляют выдвижением пиноли 15 так, чтобы он обкатывал внутреннюю торцовую кромку обрабатываемого сечения сектора (см. фиг. 5). Ролик 20 выставляют перемещением салазок 17. Стенку сектора зажимают между роликами вращением гайки 23. Врезание при снятии фаски производится так же, как и при торцовке. Формула изобретения 1. Станок для обработки секторов сварных отводов трубопроводов, содержащий установленный с возможностью вращения шпиндель с зажимным устройством для детали и размещенным на поворотном, связанном с направляющими,суппорте инструментальным узлом, отличающийся тем, что, с целью повышения эффективности станка, зажимное устройство установлено под углом, равным половине угла сектора, а суппорт связан с направляющими через установленные с возможностью перемещения салазки и снабжен роликами для зажима стенки обрабатываемого сектора, один из которых подпружинен, а другой - упорный, жестко связан с инструментальным узлом, выполненным в виде смонтированной с возможностью поворота вокруг горизонтальной оси фрезерной головки.

2.Станок по п. 1, отличающийся тем, что упорный ролик выполнен коническим с углом конуса, превышающим по величине угол обрабатываемого сектора.

3.Станок по п. 1, отличающийся тем, что оба ролика снабжены независимыми механизмами перемещения их в продольном

направлении.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 134963, кл. В 23 С 3/02, 11.12.59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок для обработки торцев труб | 1979 |

|

SU878438A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИКОВ ОДНОШПИНДЕЛЬНЫХ АВТОМАТОВ | 1934 |

|

SU46415A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1973 |

|

SU397269A1 |

| Станок ручной для снятия фаски | 2020 |

|

RU2735848C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

Ul.l

5

Составитель А. Матвеев

Техред К. ШуфричКорректор Н. Григорук

Тираж 1160Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

2

Авторы

Даты

1980-09-23—Публикация

1978-08-28—Подача