1

Изобретение относится к устройствам для резьбы по дереву и может быть использовано в деревообрабатывающей и мебельной промышленности.

Известно устройство для резьбы по дереву, содержащее станину, каретку с приводом, установленную в направляющих на станине, и режущий инструмент, связанный через следящую систему с копиром (}.

Недостатком устройства является низкая производительность и невысокое качество обработки.

Цель изобретения - повыщение производительности и качества обработки.

Это достигается тем, что режущий инструмент содержит группы по крайней мере из двух блоков подпружиненных резцов, смонтированных на станине последовательно в направлении перемещения каретки. Резцы каждого блока смонтированы свободно на одной оси, а каждый резец выполнен в виде Г-образного рычага, одно плечо которого имеет щуп, а другое - режущую кромку, при этом расстояние от вершины щупа до режущей кромки резцов каждой последующей группы блоков больше расстояния от вершины щупа до режущей кромки резцов предыдущей группы блоков на эеличину слоя, снимаемого резцами последующей одной группы блоков.

При этом ширина режущих кромок резцов каждой предыдущей группы блоков боль- ще ширины режущих кромок резцов последующей группы блоков.

Устройство снабжено также группами блоков калибрующнх резцов для зачистки вырезанной поверхности, причем расстояние от верщины щупа до режущей кромки калибрующего резца всех групп блоков соответствует расстоянию от вершины щу.па до режущей кромки резцов последней по ходу движения каретки основной группы блоков резцов.

С целью удобного удаления стружки оси блоков Г-обраэиых резцов закреплены на стаииие вертикально, а резцы каждой последующей группы блоков смещены вдоль оси относительно резцов предыдущей группы блоков на половину щирины режущей 20 кромки резцов предыдущей группы блоков.

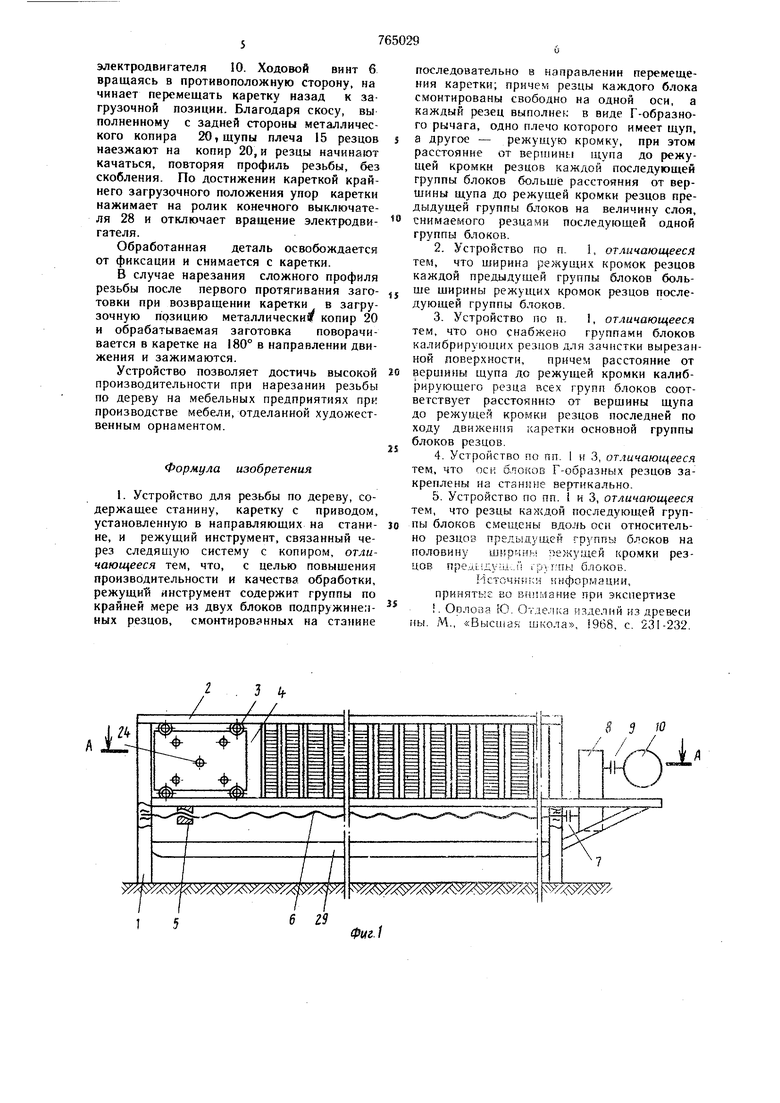

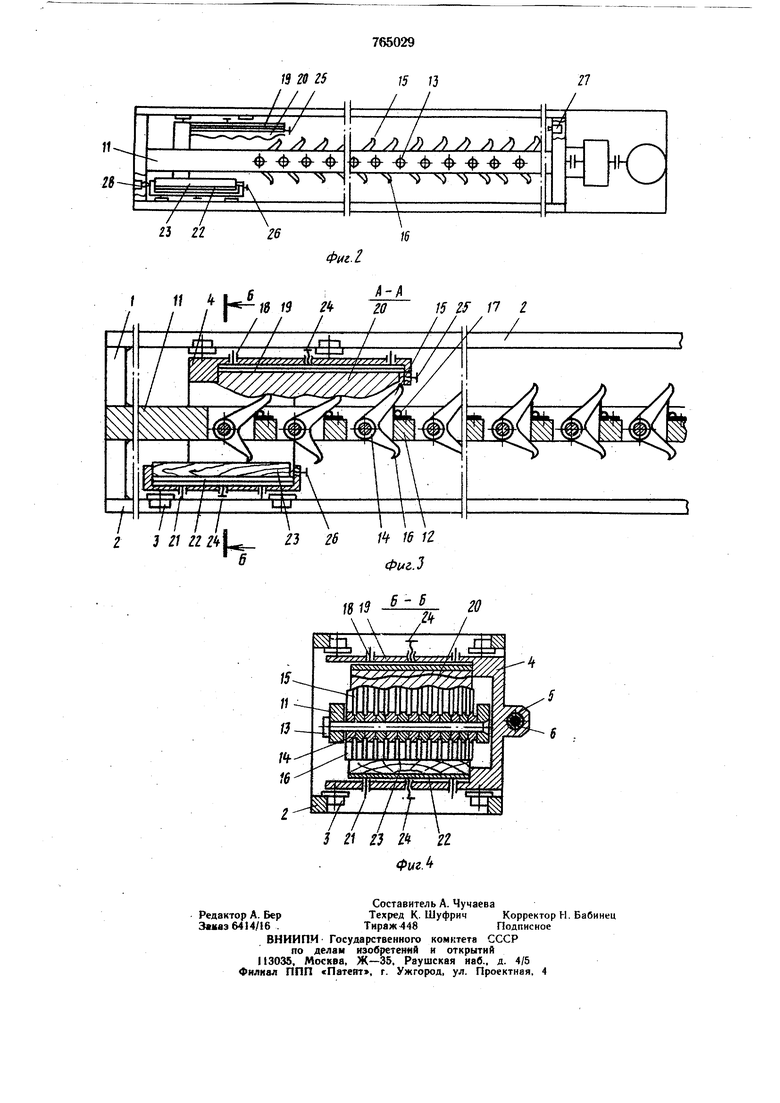

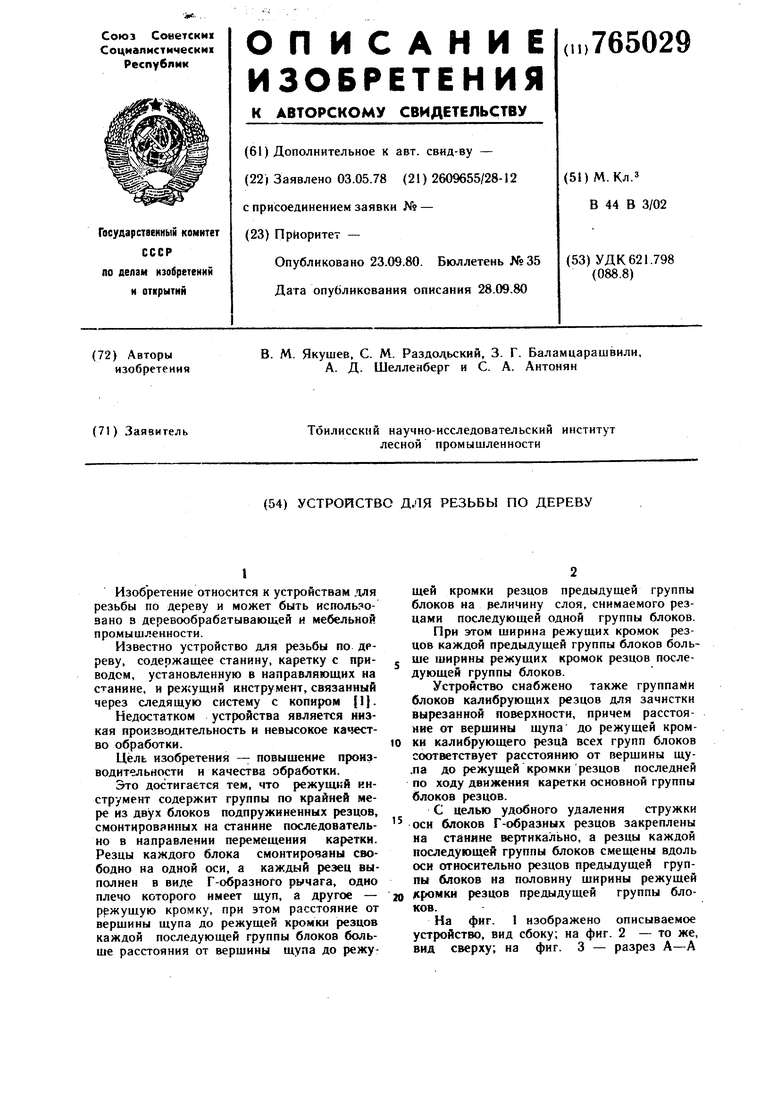

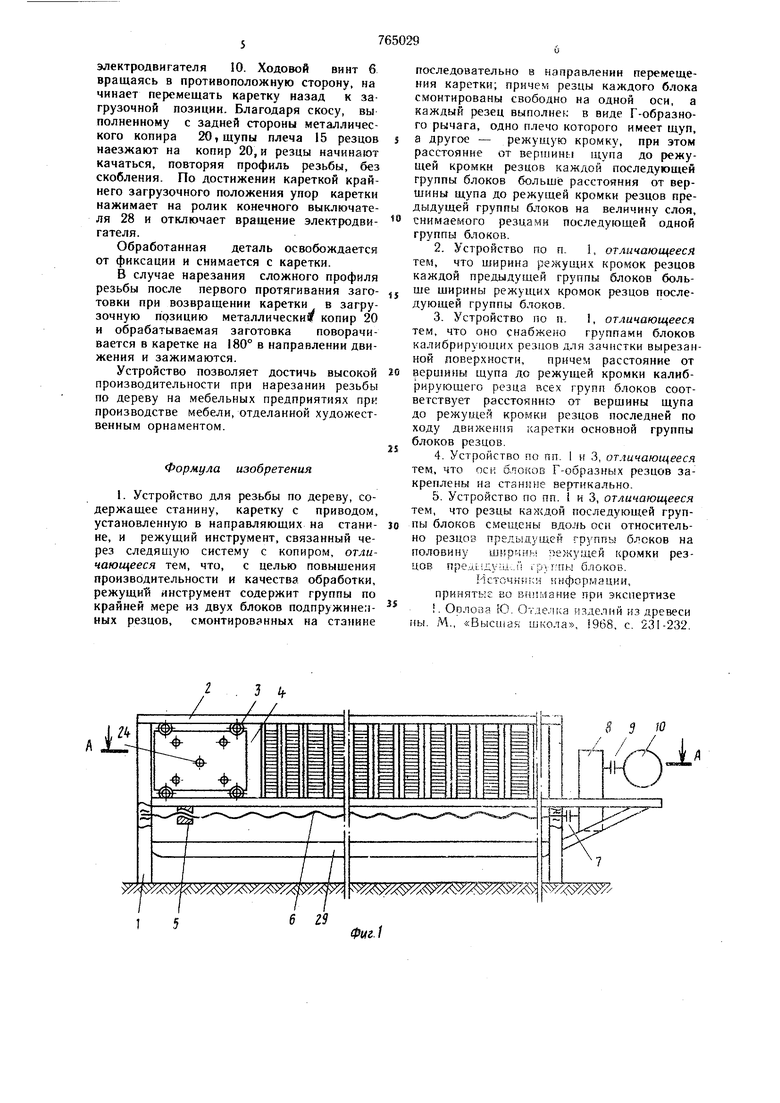

На фиг. 1 изображено описываемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А

на фиг. I; на фиг. 4 - разрез Б-Б на фиг. 3.

Устройство содержит станину 1, на правляющие 2, ролики 3 для перемещения каретки 4 по направляющей 2. Перемещение каретки 4 осуществляется при помощи жестко связанной с ней гайки 5, взаимодействующей с ходовым винтом 6, установленным в подщипниках на станине 1 и соединенным через муфту 7 с редуктором 8, который муфтой 9 соединяется с электродвигателем 10 (см. фиг. }).

На станине 1 жестко закреплены продольные брусья П, соединенные поперечными планками 12 (см. фиг. 2, 3 и 4). В отверстиях продольных брусьев 11 закреплены оси 13, на которых с возможностью поворота установлены Г-образные резцы Ц одно плечо 15 которых имеет щуп, а другое плечо 16 - режущую кромку. Каждый из резцов 14 подпружинен пружиной 17, закрепленной одной ветвью на поперечной планке 12, а другой ветвью упирающейся в плечо J5.

Таким образом резцы 14 всегда оттянуты в такое положение, при котором их плечи упираются в поперечные планки 12 При обработке это обеспечивает постоянный принудительный контакт щупов резцов с перемещающимся металлическим копиром.

Резцы 14, установленные на одной оси 3, образуют блок резцов. Для удобства крепления пружин 17 ширина ступиц резцов 14 берется больще щирины режущей кромки в 2-3 раза, таким образом по ширине обрабатываемой заготовки одну величину припуска снимают резцы двух, трех и более блоков резцов S4. Резцы, входящие в эти блоки одного размера и устанавливаются в щахматном порядке так, чтобы припуск по щирине, не снятый резцами первого блока, снимали резцы второго и последующих блоков.

Расстояние от вершины щупа плеча 15 до режущей кромки плеча 16 каждого из резцов 14 последующей группы блоков больше расстояния от вершины щупа плеча 15 до режущей кромки плеча 16 предыдущей группы блоков резцов на величину снимаемого слоя.

Количество групп блоков резцов выбирается исходя из величины общего припуска (максимальной глубины резьбы) и определяется по формуле

т ,

где ш - число групп блбков резцов; h - максимальная глубина резьбы; h|-величина припуска (толщина слоя), снимаемого одной группой блоков резцов.

При этом количество блоков резцов в

группе зависит от ширины ступиц резцов

и может быть равно 2, 3, 4 и т. д.

Помимо режущих групп блоков резцов

устройство снабжено группами блоков

калибрирующих резцов для зачистки вырезанной поверхности, расположенных после режущих групп резцов по ходу перемещения каретки.

Расстояние от верщины щупа до режущей кромки калибрирующего резца всех групп блоков соответствует расстоянию от верщины щупа до режущей кромки резцов последней по ходу движения каретки основной группы блоков резцов.

Для улучшения условий обработки резQ Цы каждой последующей группы блоков Емещены вдоль оси относительно резцов предыдущей группы блоков на половину ширины режущей кромки резцов предыдущей группы блоков. При этом выступы бороздок, оставляемые резцами предыдущей группы, снимаются смещенными лезвиями резцов последующей группы.

На каретке 4 на направляющих 18 установлены опорная плита 19 для закрепления металлического копира 20, а на направляющих 21 - опорная плита 22 для закрепления обрабатываемой заготовки 23.

Перемещение опорных плит по направляющим производится винтами 23 и 24. КоS пир 20 зажимается винтом 25, а обрабатываемая заготовка 23 - винтом 26.

Конечный выключатель 27, установленный на станине 1, переключает направление вращения электродвигателя 10, а конечный выключатель 28 - отключает его. В поддон 29 собирают стружку.

Устройство работает следующим образом.

На каретке 4, установленной в крайJ нем левом загрузочном положении, закрепляют металлический копир 20 и обрабатываемую заготовку 23. Кнопкой включается электродвигатель 10, приводящий во вращение через редуктор 8 и муфты 9 и 7 ходовой винт 6. Ходовой винт 6, взаимоо действуя с гайкой 5 каретки 4, перемещает последнюю вместе с закрепленными на ней копиром 20 и заготовкой 23 через группы блоков резцов 14. Металлический копир 20 по ходу движения спереди и сзаj ди имеет заходные скосы, на которые попадают щупы плеча 15 и при передвижении каретки 4 начинают следить за профилем копира.

Постоянный прижим щупов плеча 15 к o копиру обеспечивается пружинами 17. Резцы 14, выполненные Г-образной формы, качаясь на осях 13, своими плечами 16 с режущей кромкой скоблят заготовку, заглубляя ее профиль резьбы в соответствии с профилем металлического копира 20. После прохождения групп блоков калибрующих резцов, каретка 4 своим упором нажимает на ролик конечного выключателя 27. Включается обратное вращенм электродвигателя 10. Ходовой винт б вращаясь в противоположную сторону, на чинает перемещать каретку назад к загрузочной позиции. Благодаря скосу, вы полненному с задней стороны металлического копира 20, щупы плеча 15 резцов наезжают на копир 20, и резцы начинают качаться, повторяя профиль резьбы, без скобления. По достижении кяреткой крайнего загрузочного положения упор каретки нажимает на ролик конечного выключателя 28 и отключает вращение электродвигателя. Обработанная деталь освобождается от фиксации и снимается с каретки. В случае нарезания сложного профиля резьбы после первого протягивания заготовки при возвращении каретки в загрузочную позицию металлически копир 20 и обрабатываемая заготовка поворачивается в каретке на 180° в направлении движения и зажимаются. Устройство позволяет достичь высокой производительности при нарезании резьбы по дереву на мебельных предприятиях прк производстве мебели, отделанной художественным орнаментом. Формула изобретения 1. Устройство для резьбы по дереву, содержащее станину, каретку с приводом, установленную в направляющих на станине, и режущий инструмент, связанный через следящую систему с копиром, отличающееся тем, что, с целью повыщения производительности и качества обработки, режущи инструмент содержит группы по крайней мере из двух блоков подпружине.чных резцов, смонтированных на станине последовательно в направлении перемещения каретки; причем резцы каждого блока смонтированы свободно на одной оси, а каждый резец выполнек в виде Г-образного рычага, одно плечо которого имеет щуп, а другое - режущую кромку, при этом рас стояние от верилинЕ щупа до режущей кромки резцов каждой последующей группы блоков больш1В расстояния от вершины щупа до режущей кромки резцов предыдущей группы блоков на величину слоя, снимаемого резцами последующей одной группы блоков. 2.Устройство по п. 1, отличающееся , что ширина режущих кромок резцов каждой предыдущей группы блоков больше ширины режущих кромок резцов последующей группы блоков. 3.Устройство по п. , отличающееся тем, что оно снабжено группами блоков калибрируюищх резцов для зачистки вырезанной поверхности, причем расстояние от вершины щупа до режущей кромки калибрирующего резца всех групп блоков соответствует расстоянию от вершины щупа до режущей кромки резцов последней по ходу движения каретки основной группы блоков резцов. 4.Устройство по пп. I и 3, отличающееся тем., что оси блоков Г-образных резцов закреплены на CTaHtr e вертикально. 5.Устройство по пп. i и 3, отличающееся тем, что резцы каждой последующей группы блоков смещены вдоль оси относительно резцов предыдущей группы б.локов на половину ширчнь пе.кущей кромки резцов пред1;дуШч.н rpvr/пы блоков. Источники информации, принятые во внимание при экспертизе . Орлова Ю. Отде.пка изделий из древеси ы. М., «Выси.ая школа, 968, с. 231-232.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка-протяжка | 1976 |

|

SU618220A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

| Способ установки детали с закрытой плавающей измерительной базой на токарном станке с программным управлением | 1984 |

|

SU1220916A1 |

| Способ обработки ротационным резцом | 1981 |

|

SU1123790A1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| Устройство для заточки режущих пластин | 1988 |

|

SU1585122A1 |

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

Авторы

Даты

1980-09-23—Публикация

1978-05-03—Подача