(54) КОМПОЗИЦИЯ НА ОСНОВЕ ЛАТЕКСА БУТИЖАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе латекса бутилкаучука | 1979 |

|

SU922121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

| ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ЕГО ВАРИАНТЫ | 2001 |

|

RU2225904C2 |

| Бинт эластичный компрессионный перфорированный | 2018 |

|

RU2674497C1 |

| Бумажный текстилеподобный материал | 1979 |

|

SU855107A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1014852A1 |

| ЦЕЛЛЮЛОЗНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И НАПОЛНИТЕЛЬ | 2005 |

|

RU2388855C2 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| Волокнистый материал | 2022 |

|

RU2796113C1 |

| Сотсав для изготовления фильтрующего картона | 1976 |

|

SU594231A1 |

I

Изобретение относится к резиновой промышленности, в частности к разработке композиции на основе латекса бутипкаучука.

Известна композиция на основе латекса бутилкаучука, включающая серу, окись цинка, даэтилдитиокарбамат цинка, диэтилдитиокарбамат натрия 1.

Однако резины из данной смеси имеют низкие антистатические свойства, не сохраняющиеся при многократном кипячении.

Цель изобретения - повышение антистатических свойств и сохранение их при многократном кипячении резин из смеси.

Это достигается тем, что композиция на основе латекса бутилкаучука, включающая серу,., окись цинка, диэтилдитиокарбамат цинка и диэтилдитиокарбамат натрия дополнительно содержит хлопковый или полинозный волокнистый наполнитель с длиной волокон 0,1-0,5 мм и толщиной их 0,133-0,200 текс, при следую- jo щем соотношении компонентов, по сухому остатку, масс.ч.:

Латекс бутилкаучука100

Сера2-3

Окись цинка4-5

Диэтилдитиокарбамат

цинка2-5

Диэтилдитиокарбамат

натрия2-4

Волокнистый наполнитель5-15

Волокнистый наполнитель (хлопковый, вискозный или полинозный) получают следующим образом.

Получение хлопкового ворса (волокнистого наполнителя) состоит из следующих операций: хлопок в виде кип подвергают рыхлению, затем обрабатывают раствором щелочи для получения L-целлюлозы, режут на голландерах, сушат, измельчают в шаровых мельницах с добавлением стеариновой кислоты в количестве 3,0-5,0 масс.ч. на 100 масс.ч. волокнистого напотшителя для предотвращения слипания.

Получение вискозного ворса (волокнистого наполнителя) - раствора ксантогената целлюлозы в разбавленном водном растворе щелочи - состоит из следующих основных стадий: обработка исходной целлюлозы водным раствором щелочи с целью получения щелочной целлю3лозы (мерсеризация целлюлозы); измельчение щелочной целлюлозы для увеличения ее удельной поверхности; предсоэревание шелочной целлюлозы, во время которой она подвергается окислительной деструкции для снижения ее молекулярной массы; взаимодействие шело ной целлюлозы с CSa (ксантогенироваиие);; растворение ксантогената целлюлозы с образованием вискозы; подготовка вискозы к формованию (фильтрация, удаление воздуха); Полинозные волокна - хлопкоподобные волокна, разновидность вискозных волокон, по свойствам близким к хлопковым. Полинозное волокно вырабатывают в виде штапе ных волокон. Полинозное волокно получают, в основном, по той же схеме, что и обычные вискозные волокна. Однако технологические

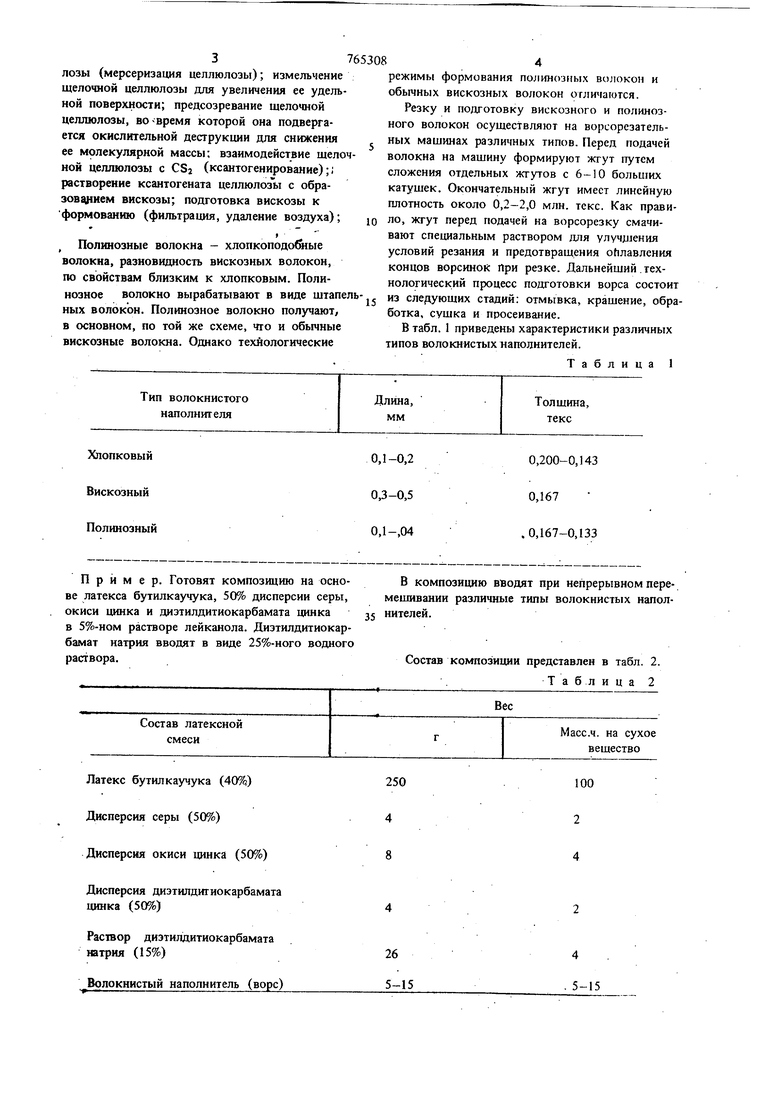

Хлопковый Вискозный Полинозный

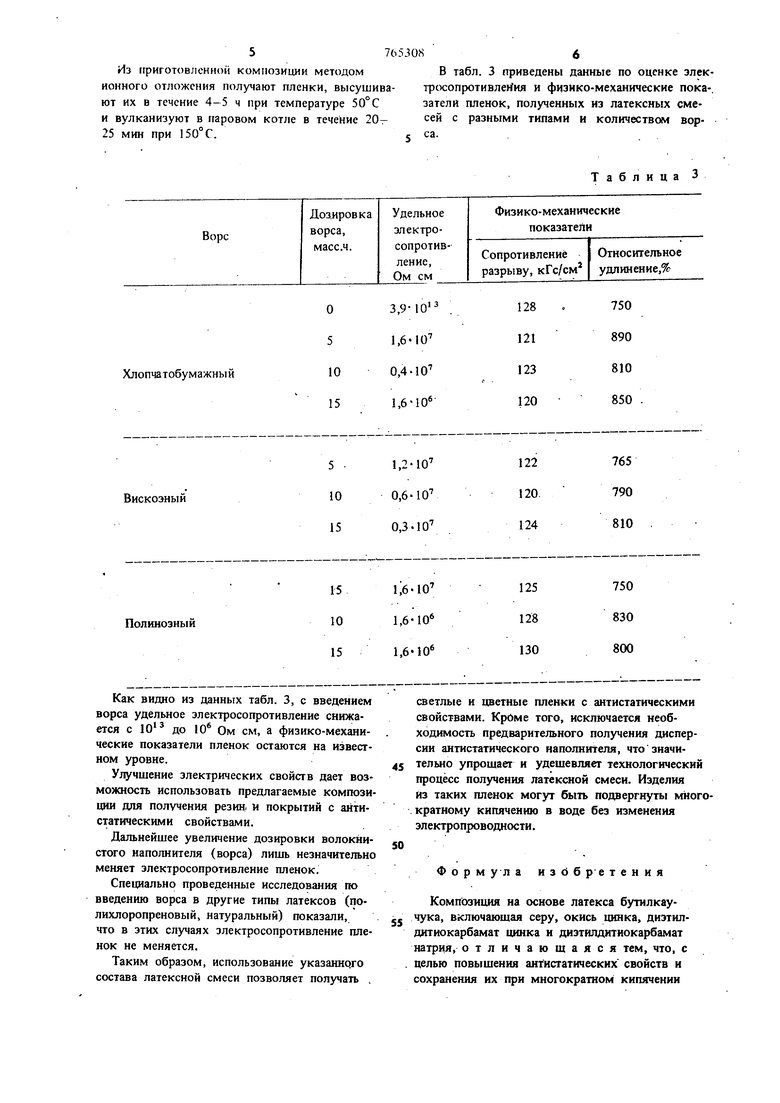

Пример. Готовят композицию на основе латекса бутилкаучука, 50% дисперсии серы, окиси цинка и диэтилдитиокарбамата цинка в 5%-ном растворе лейканола. Диэтилдитиокарбамат натрия вводят в виде 25%-ного водного раствора.

Состав латексной смеси

Латекс бутилкаучука (40%) Дисперсия серы (50%) Дисперсия окиси цинка (50%)

Дисперсия диэтилдитиокарбамата цинка (50%)

Раствор диэтилдитиокарбамата натрия (15%)

Волокнистый наполнитель (ворс)

0,200-0,143 0,167 .0,167-0,133

В композицию вводят при непрерывном перемешивании различные типы волокнистых напол35 нителей.

Состав композиции представлен в табл. 2.

Таблица 2

Масс.ч. на сухое вещество

250

100

2

4

4

26 5-15 . 5-15 режимы формования полинозных волокон и обычных вискозных волокон отличаются. Резку и подготовку вискозного и полинозного волокон осуществляют на ворсорезательных машинах различных типов. Перед подачей волокна на машину формируют жгут путем сложения отдельных жгутов с 6-10 больших катушек. Окончательный жгут имеет линейную плотность около 0,2-2,0 млн. текс. Как правило, жгут перед подачей на ворсорезку смачивают специальным раствором для улучшения условий резания и предотвращения ойлавления концов ворсинок при резке. Дальнейший технологический процесс подготовки ворса состоит из следующих стадий: отмывка, крашение, обработка, сушка н просеивание. В табл. 1 приведены характеристики различных типов волокнистых наполнителей. Таблица 1 Из ггриготовлснион композиции методом ионного отложения получают пленки, высушиваЮТ их в течение 4-5 ч при температуре 50°С ют их в ТРЦРНИР 4 U ппи .п«. С(Л°/и вулканизуют в паровом котле в течение 2025 мин при 150°С.

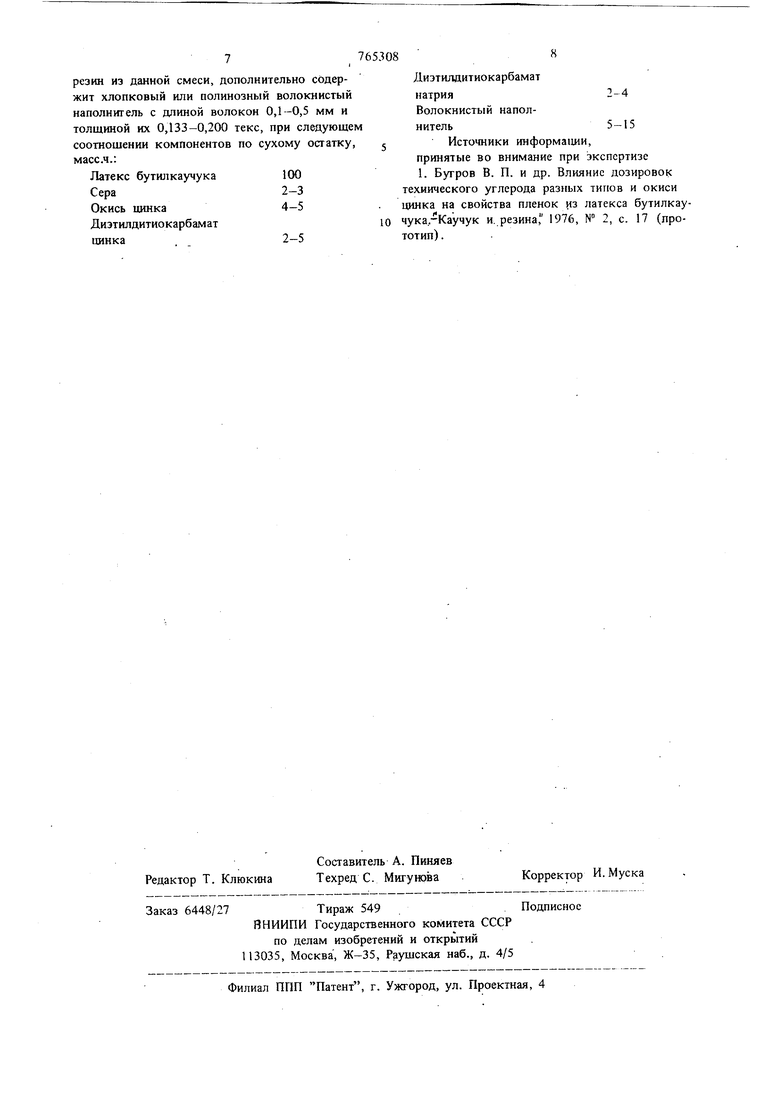

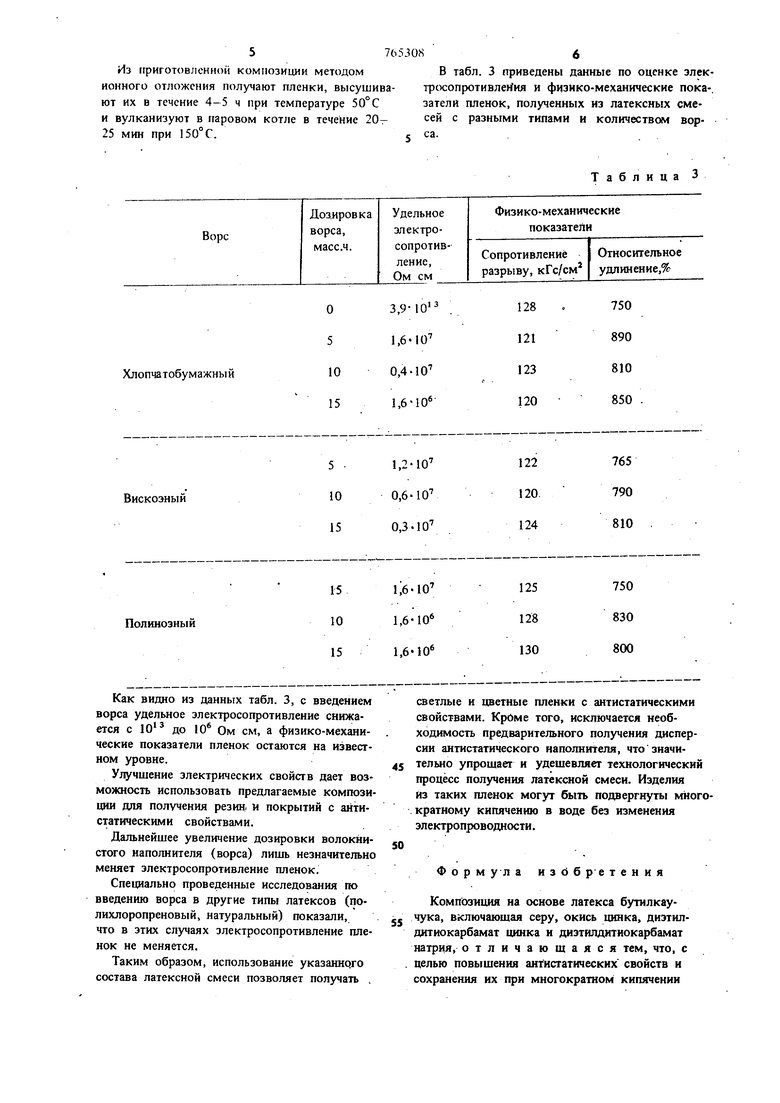

Как видно из данных табл. 3, с введением ворса удельное электросопротивление снижается с до 10 Ом см, а физико-механические показатели пленок остаются на известном уровне.

Улучшение электрических свойств дает возможность использовать предлагаемые композиции для получения резин, и покрытий с антистатическими свойствами.

Дальнейшее увеличение дозировки волокнистого наполнителя (ворса) лишь незначительно меняет электросопротивление пленок.

Специально проведенные исследования по введению ворса в другие типы латексов (полихлоропреновый, натуральный) показали, что в этих случаях электросопротивление пленок не меняется.

Таким образом, использование указанного состава латексной смеси позволяет получать

Таблица 3

светлые и цветные пленки с антистатическими свойствами. Кроме того, исключается необходимость предварительного получения дасперсии антистатического наполнителя, что значительно упрошает и удешевляет технологический процесс получения латексной смеси. Изделия из таких пленок могут быть подвергнуты многократному кипячению в воде без изменения электропроводности.

Формула изобретения

Композиция на основе латекса бутилкаучука, включаюшая серу, окись цинка, диэтилдитиокарбамат цинка и диэтилдитиокарбамат натрия, отличающаяся тем, что, с целью повышения антистатических свойств и сохранения их при многократном кипячении В табл. 3 приведены данные по оценке элек - - -f f-it t4ftttl f IIV/ .ri Л& -JJI Vl4 трскопротивле ия и фиэнко-механические показатели пленок, полученных из латексных сме. сей с разными типами и количеством ворса.

резин из данной смеси, дополнительно содержит хлопковый или полинозный волокнистый наполнитель с длиной волокон 0,1-0,5 мм и толщиной их 0,133-0,200 текс, при следующем соотнощенин компонентов по сухому остатку, масс.ч.:

Латекс бутнлкаучука100

Сера2-3

Окись цинка4-5

Диэтилдитиокарбамат

цинка2-5

Диэтилдитиокарбамат натрия2-4

Волокнистый наполнитель5-15Источники информа1щи,

принятые во внимание при экспертизе 1. Бугров В. П. и др. Влияние дозировок технического углерода разных типов и окиси цинка на свойства пленок из латекса бутилкаучука.-Каучук и. резина 1976, № 2, с. 17 (прототип) .

Авторы

Даты

1980-09-23—Публикация

1978-06-02—Подача