(54) СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ СТЕКЛОПЛАСТИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1976 |

|

SU619494A1 |

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Стеклопластик | 1980 |

|

SU891719A1 |

| Полимерное связующее дляСТЕКлОплАСТиКОВ | 1978 |

|

SU798140A1 |

| Способ получения связующего дляСТЕКлОплАСТиКОВ | 1979 |

|

SU840052A1 |

| Способ получения модифицированной карбамидной смолы | 1972 |

|

SU446523A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1981 |

|

SU954396A1 |

| Препрег | 1980 |

|

SU910693A1 |

| Способ получения карбамидной смолы | 1978 |

|

SU806693A1 |

Изобретение относится к способу получения связующих для стеклопластиков. Известен способ получения связующего для стеклопластика смешением мочевиноформальдегиднофурфурольной и фенолоформальдегидной смол 1. Однако это связующее не обладает достаточными технологическими свойствами. Целью изобретения является снижение содержания летучих в связующем, повышение прочности, снижение водопоглощения и пористости стеклопластика на ето основе, а такжеулучшение условий труда. Это достигается тем, что в смесь смол(1, взятых в весовом соотнощении соответственно 1:2,5-2,5:4, вводят безводный сульфат натрия при весовом соотношении смеси и сульфата нат рия 1:0,05-0,1 и смешение проводят при 2030° С в течение 2,5-3,5 ч при скорости вращения мешалки 60-100 об/мин с последующим отстаиванием продукта 19-21 ч, отделением нижнего слоя и введением каолина при весовом соотношении смеси смол и наполнителя 1:0,08 0,1 соответственно. Способ получения связующего осуществляют следзоощим образом. В реакционный сосуд, снабженный мешалкой, работающей со скоростью 60-100 об/мин, загружают 100 вес.ч. смеси мочевиноформапьдегиднофурфурольной и фенолоформальдегидной смол, взятых в соотнощении 1:2,5-2,5 Л. При 2030 С и работающей мешалке вводят безводный сульфат натрия и перемешивание ведут в течение 2,5-3,5 ч до получения однородной массы. Полученную массу отстаивают в течение 20 ± 1 ч и затем сливают нижний слой. В оставшийся продукт вводят 8-10 вес.ч. каолина и продолжают перемещивание в течение 10-15 мин. Пример 1.В реакционный. сосуд, снабженный мешалкой, загружают 80 вес.ч. мочевиноформальдегиднофурфзрольной смолы и 20 вес.ч. фенолоформальдегидной смолы Массу тщательно перемешивают в течение 5 мин. При 25°С и работающей со скоростью 80 об/мин мешалке вводят 8 вес.ч. безводного сульфата натрия : и перемешивают в течение 3ч.

Полученную смесь отстаивают 20,5 ч, затем нижний слой сливают, а в оставшийся верхний слой вводят 8 вес.ч. каолина и перемешивают в течение 15 мин.

Полученное связующее представляет собой подвижную массу светло-коричневого цвета с содержанием влаги 15% и вязкостью 200 с (по вискозиметру ВЗ-1 при 50°С), с содержанием,%: свободного фенола 1,0; формальдегвда 1,5 и ацетона 0,2.

П р и м е р 2. В реакционный сосуд, снабженный мешалкой, загружают 70 вес.ч. мочевиноформальдегиднофурфурольной смолы и 30 вес.ч. фенолоформальдегидной смолы.

Массу тщательно перемешивают в течение 5 мин. При 25°С и работающей со скоростью 80 об/мин мешалке 1зводят 8 вес.ч. безводног сульфата натрия и отстаивают 20,5 ч, затем нижний спой сливают, а в оставшийся верхний слой вводят 8 вес.ч. каолина и перемещивают в течение 15 мин.

Полученное связующее представляет собой подвижную массу светло-коричневого цвета с содержанием влаги 13% и вязкостью 180 с (по вискозиметру ВЗ-1 при ), с содержанием,%: свободного фенола 1,5; формальдегида 1,5 и-ацетона 0,5.

Примерз. В реакционный сосуд, снженный, мешалкой, загружают 60 вес.ч. мочевиноформальдегиднофурфурольной смолы и 40 вес.ч. фенолоформальдегидной смолы.

Массу тщательно перемешивают в течение 5 мий. При 25°С и работающей со скоростью 80 об/мин мешалке вводят 5 вес.ч. безводкого сульфата натрия и перемешивают в течение 3ч.

Полученную смесь отстаивают 20,5 ч, затем нижний слой сливают, а в оставшийся верхний слой вводят 8 вес.ч. каолина и перемешивают в течение 15 мин.

Полученное связующее представляет собой подвижную массу светло-коричневого цвета с содержанием влаги 12% и вязкостью 155 с (по вискозиметру ВЗ-1 при 50°С),.с содержанием,%: свободного фенола 2,0; формальдегада 2,0 и ацетона 0,7.

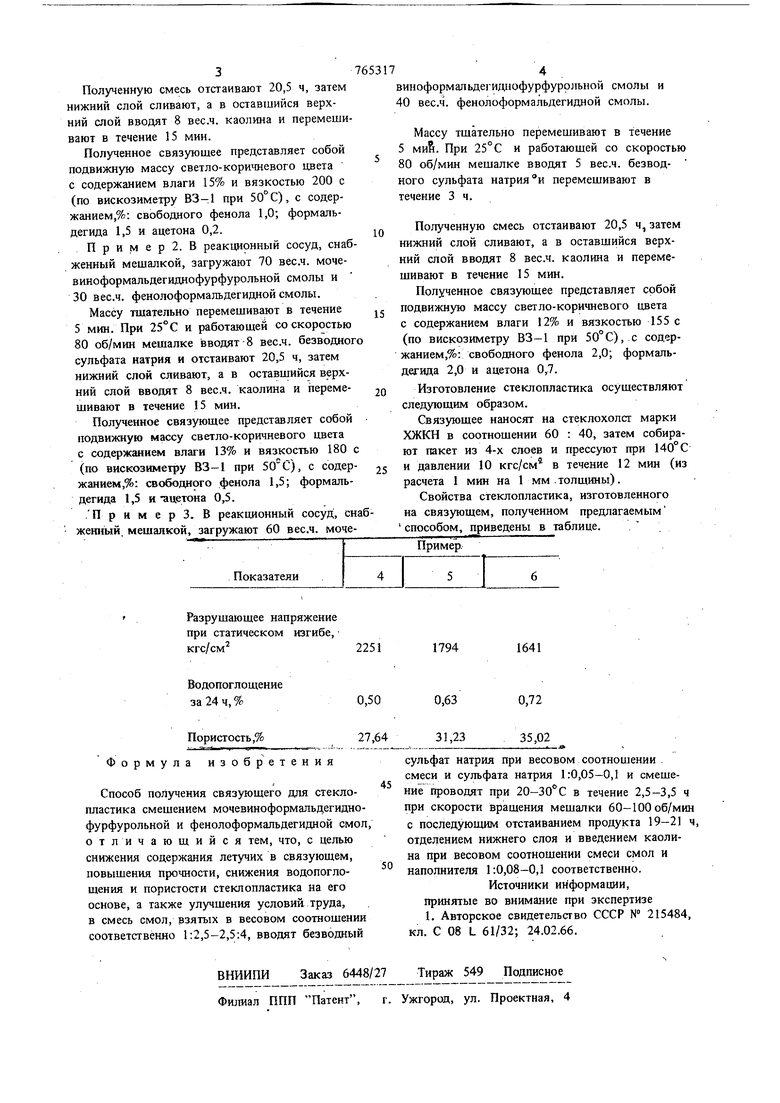

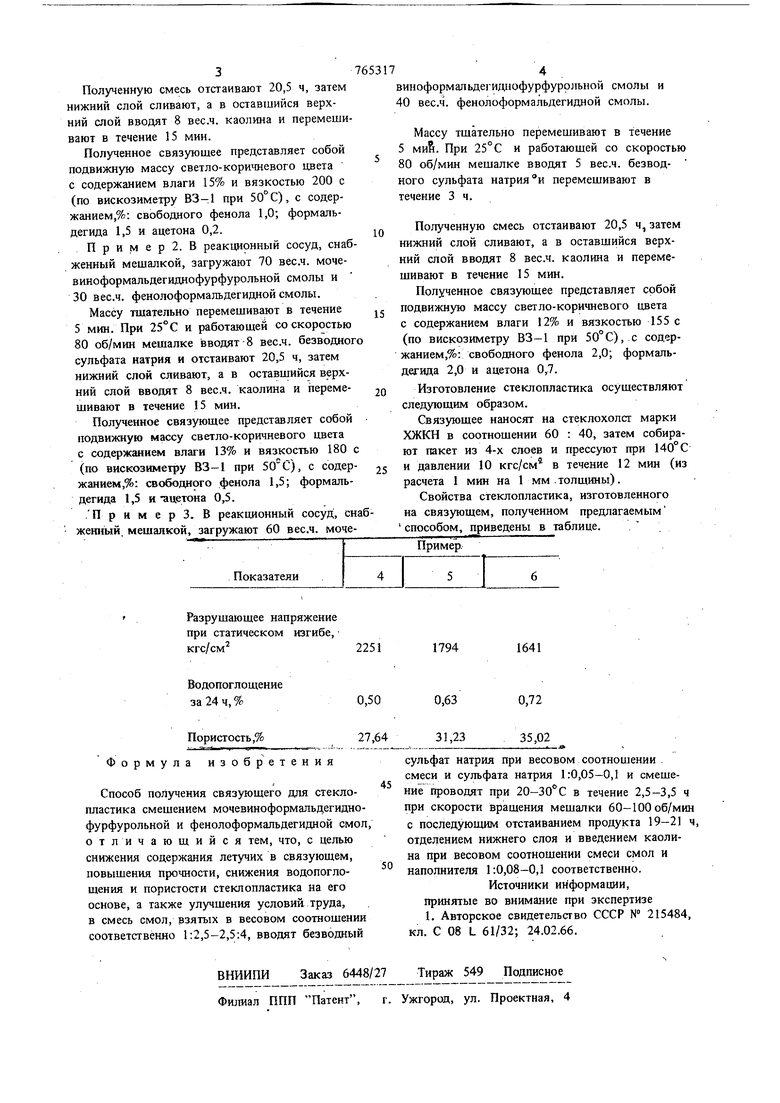

Изготовление стеклопластика осуществляют следующим образом.

Связующее наносят на стеклохолст марки ХЖКН в соотношении 60 : 40, затем собирают пакет из 4-х слоев и прессуют при 140° С и давлении 10 кгс/см в течение 12 мин (из расчета I мин на 1 мм . толщины).

Свойства стеклопластика, изготовленного на связующем, полученном предлагаемым способом, приведены в таблице.

Авторы

Даты

1980-09-23—Публикация

1978-07-07—Подача