1

Изобретение относится к термической обработке, а именно к комбинированным способам упрочнения и может быть использовано для упроч- нения маложестких несимметричных стальных деталей больших сечений.

Известен способ комбинированного упрочнения стальных деталей, заключающейся в том, что после нитроцементации в смеси цементирующего газа и аммиака детали подвергают непосредственной закалке и низкому отпуску .Ц.

Недостаток указанного способй из-за низкой охлаждающей способности масла невозможно на де.талях больших сечений, изготовленных из низколегированных сталей, обеспечить необходимую твердость нитроцементованного слоя (HRC 56-58).

Наиболее близким к предлагаемому является способ .нитроцементации с непосредственной закалкой в расплаве солей 2,

Нитроцементация производится в смеси цементирующего газа и 2-8% аммиака при 840°С с непосредственной эакалкоР в расплаве солей, имеющем температуру 180С и последующей обработкой холодом при температуре (-30) - 40С.

Недостатками способа являются невозможность получения необходимой твердости нитроцементованного слоя для деталей больших сечений (более 20 мм) из низколегированных сталей и наличие повышенного коробления маложестких несимметричных деталей

10 в результате упрочнения. Последнее ведет к применению в процессе изготов ления нежелательной и неэффективной для деталей типа гильз и пинолей операции правки.

15

Цель предлагаемого способа уменьшение коробления деталей и повышение твердости.

Указанная цель достигается тем, что в способе упрочнения стальных 20 деталей, включающем нитроцементацию с непосредственной закалкой в расп.лаве солей, закалку проводят изометрически при температуре расплава 230-240 с, содержащего 0,6-0,7 вес.%

25 воды.

в предлагаемом способе в отличие от известного применяется изометрическая закалка с добавлением воды вместо ступенчатой закалки в расштаве солей без воды, что позволяет снизить короблени-е деталей и исключить операцию правки, а также обеспечить на них необходимую твердост-ь нитроцементованного слоя.

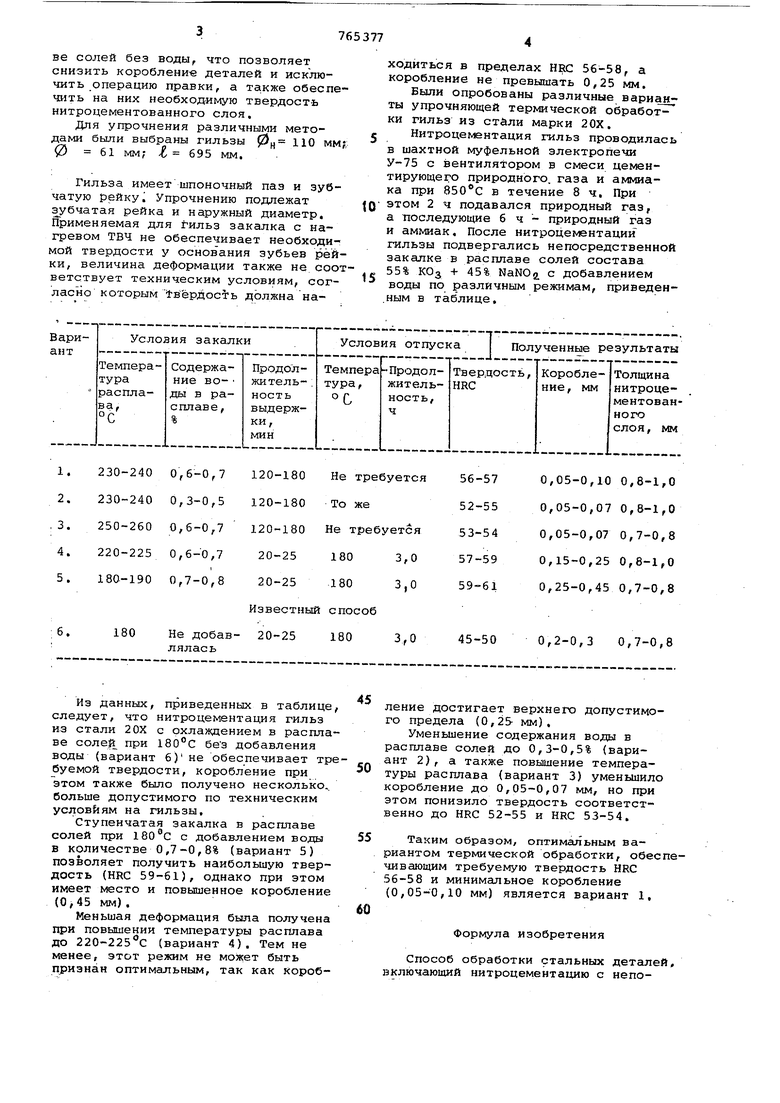

Для упрочнения различными методами были выбраны гильзы 0ц 110 мм;, 0 61 мм; мм.

Гильза имеет шпоночный паз и зубчатую рейку. Упрочнению подлежат зубчатая рейка и наружный диаметр. Применяемая для гильз закалка с нагревом ТВЧ не обеспечивает необходимой твердости у основания зубьев рейки, величина деформации также не соответствует техническим условиям, согласно которым l-BepflocTb должна находиться в пределах HRC 56-58, а коробление не превышать 0,25 мм.

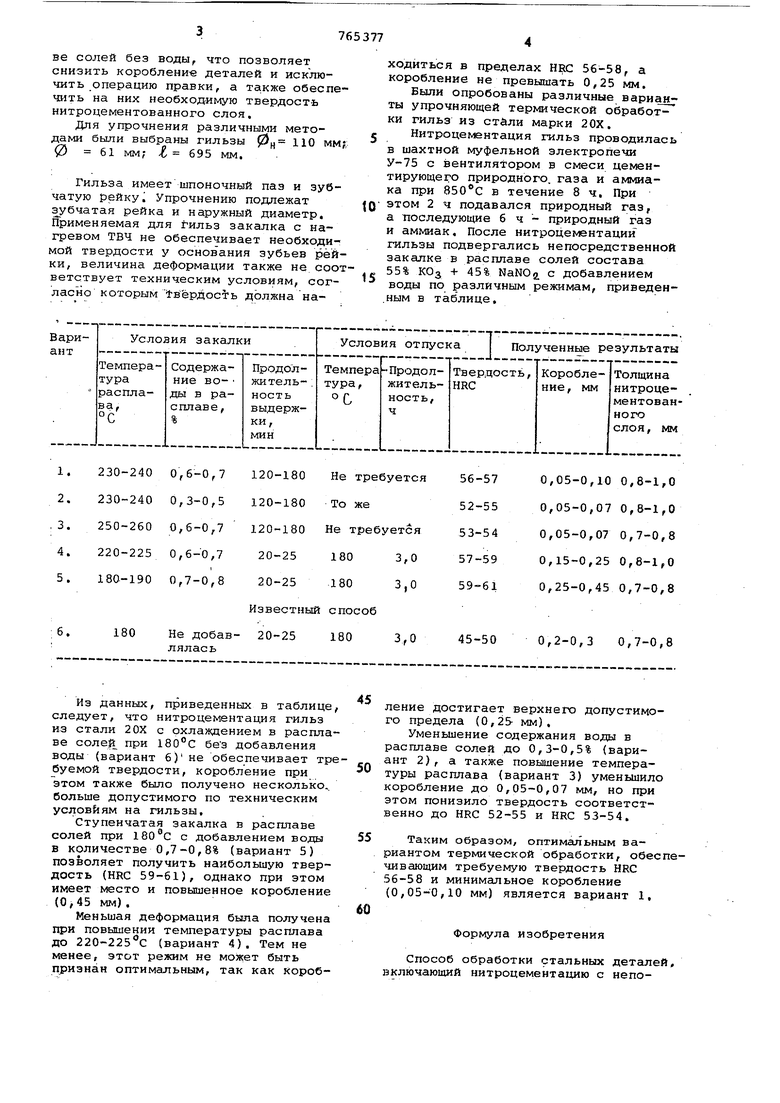

Были опробованы различные вариан ты упрочняющей термической обработки гильз из стали марки 20Х. J Нитроцементация гильз проводилась в шахтной муфельной электропечи У-75 с вентилятором в смеси цементирующего природного, газа и аммкака при в течение 8 ч. При

Q- ЭТОМ 2 ч подавался природный газ, а последующие б ч - природный газ и аммиак. После нитроцементации гильзы подвергались непосредственной закалке в расплаве солей состава

„ 55% КОз + 45% NaNOg. с добавлением воды по различным режимам, приведен.ным в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| Способ термической обработки быстрорежущих сталей | 1975 |

|

SU533650A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

230-240 0,6-0,7 120-180Не требуется56-57

230-240 0,3-0,5 120-180Тоже52-55

250-260 0,6-0,7

120-180Не требуется53-54 220-225 0,6-0,7

20-25180 3,057-59 180-190 0,7-0,8

20-25180 3,059-61 Известный способ

180 Не добав- 20-25180 3,045-50 лилась

Из данных, приведенных в таблице следует, что нитроцементация гильз из стали 2ОХ с охлаждением в расплаве соле при 180°С без добавления воды (вариант 6) не обеспечивает трбуемой твердости, коробление при этом также было получено несколько., больше допустимого по техническим условиям на гильзы.

Ступенчатая закалка в расплаве солей при с добавлением воды в количестве 0,7-0,8% (вариант 5) позволяет получить наибольшую твердость (HRC 59-61), однако при этом имеет место и повышенное коробление (0/45 мм).

Меньшая деформация была получена при повышении температуры расплава до 220-225 с (вариант 4). Тем не менее, этот режим не может быть признан оптимальным, так как короб0,05-0,10 0,05-0,07 0,05-0,07 0,15-0,25 0,25-0,45

0,2-0,3

ление достигает верхнего допустимого предела (0,2S мм).

Уменьшение содержания воды в расплаве солей до 0,3-0,5% (вариант 2), а также повышение температуры расплава (вариант 3) уменьшило коробление до 0,05-0,07 мм, но при этом понизило твердость соответственно до HRC 52-55 и HRC 53-54.

Таким образом, оптимальным вариантом термической обработки, обесчивающим требуемую твердость HRC 56-58 и минимальное коробление (0,05-0,10 мм) является вариант 1.

Формула изобретения

Способ обработки стальных деталей, включающий нитроцементацию с непо5 7653776

средственной закалкой в расплавеИсточники информации,

солей, отличающийся тем,принятые во внимание при экспертизе

что, с целью уменьшения коробления1. Минкевич А.Н. Химико-термичеси повьпиения твердости, закалку про-кая обработка металлов и сплавов,

водят изометрически при температуреМ., 1965, с. 131-132.

расплава 230-240° С с содержанием5 2- Harterei - Tech.. Mittei ungen

в нем воды в количестве 0,6-0,7 вес.%1963, Bd 18, 3.

Авторы

Даты

1980-09-23—Публикация

1978-12-18—Подача