Изобретение относится к промышленности пластмасс, в частности к разработке способа мокрой обработки ворса из химических волокон. 5

Известен способ мокрой обработки ворса из химических волокон перемешиванием ворса в водном растворе веществ, повышающих электропроводность ворса l .10

Известный способ достаточно длителен .

Кроме того ворс, обработанный по известному способу, имеет повышенное удельное объемное электрическое сопро тивление.

Цель изобретения состоит в повышении производительности способа при одновременном снижении удельного объемного электрического сопротивле- 20 ния ворса.

Поставленная цель достигается тем, что в способе мокрой обработки ворса из химических волокон перемешиванием ворса в водном растворе веществ, по- 25 вышающих электропроводность ворса, перемешивание осуществляют многократной циркуляцией при кратности.110 раз/мин водно-ворсовой смеси и модуле ванны 10-20 в течение 5-20 мин.

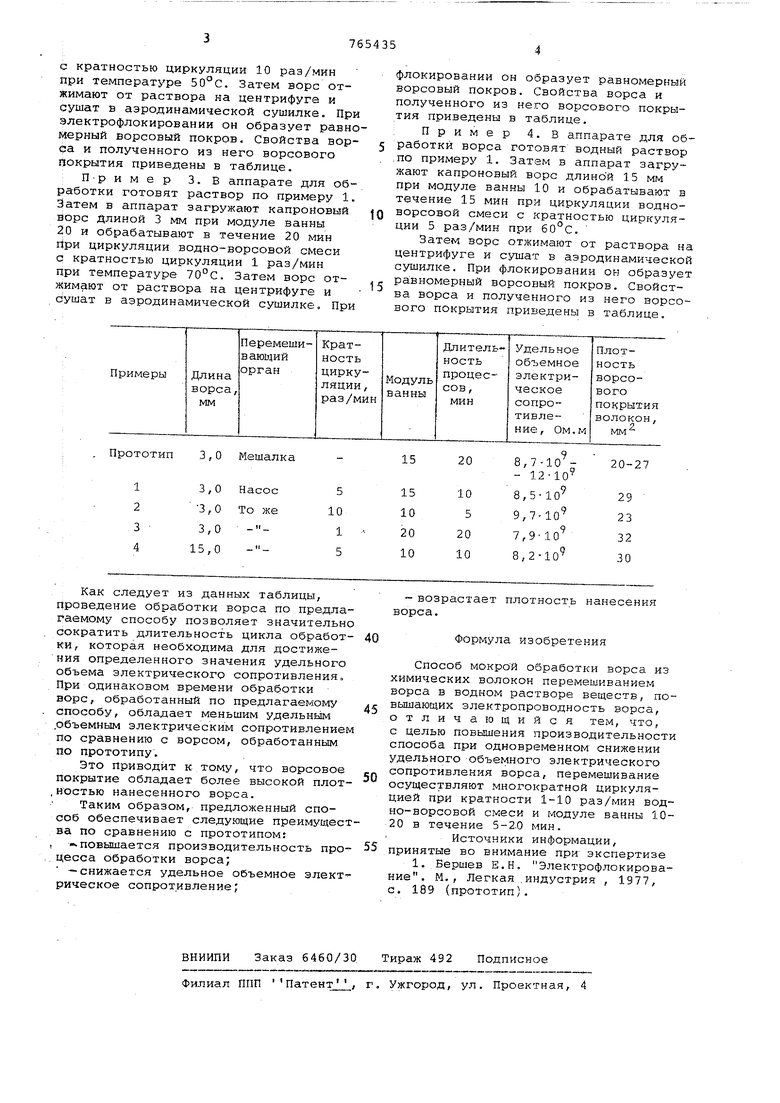

Пример 1. В аппарате обработки ворсаготовят водный раствор, содержащий 7 г/л нитрита натрия, 7 г/л метасиликата натрия и 5 г/л хлористого алюминия. Далее в .аппарат загружают капроновый ворс длиной 3 мм при модуле ванны 15 и обрабатывают в течение 10 мин при интенсивной циркуляции водно-ворсовой смеси с кратностью циркуляции 5 раз/мин при температуре 30°С. Затем ворс отжимают от раствора на центрифуге и сушат. При электрофлокировании он хорошо ориентируется в электростатическом поле высокого напряжения и образует равномерный ворсовый покров.

Для сравнения воспроизводят способ мокрой обработки ворса по прототипу. Раствор готовят по примеру 1. Свойства ворса и полученного из него ворсового покрытия приведены в таблице.

П р и м е р2.В аппарате для обработки ворса готовят водный раствор по примеру 1. Затем в аппарат загружают капроновый ворс длиной 3 мм при модуле ванны 10 и осуществляют интенсивную циркуляцию и перемешивание водно-ворсовой смеси в течение 5 мин

с кратностью циркуляции 10 раз/мин при температуре . Затем ворс отжимают от раствора на центрифуге и сушат в аэродинамической сушилке. При электрофлокировании он образует равномерный ворсовый покров. Свойства ворФа и полученного из него ворсового покрытия приведены в таблице.

П-ример 3. В аппарате для обработки готовят раствор по примеру 1. Затем в аппарат загружают капроновый ворс Длиной 3 мм при модуле ванны 20 и обрабатывают в течение 20 мин при циркуляции водно-ворсовой смеси с кратностью циркуляции 1 раз/мин при температуре 70°С. Затем ворс отжимают от раствора на центрифуге и Ьушат в аэродинамической сушилке. При

флокировании он образует равномерный ворсовый покров. Свойства ворса и полученного из него ворсового покрытия приведены в таблице.

Пример 4.В аппарате для обработки ворса готовят водный раствор ,по примеру 1. Затем в аппарат загружают капроновый ворс длиной 15 мм при модуле ванны 10 и обрабатывают в течение 15 мин при циркуляции водноворсовой смеси с кратностью циркуляции 5 раз/мин при 60°С.

Затем ворс отжимают от раствора на центрифуге и сушат в аэродинамической сушилке. При флокировании он образует равномерный ворсовый покров. Свойства ворса и полученного из него ворсового покрытия приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подшипника скольжения | 1988 |

|

SU1608379A1 |

| Способ обработки капронового ворса | 1974 |

|

SU476350A1 |

| Способ обработки капронового ворса для получения электрофлокированного материала | 1973 |

|

SU486926A1 |

| Способ обработки ворса из химических волокон | 1985 |

|

SU1298277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОРСОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU352980A1 |

| Состав для обработки ворса | 1985 |

|

SU1381218A1 |

| Композиция для отделки искусственного меха | 1983 |

|

SU1191498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕВОДНОГО ВОРСОВОГО МАТЕРИАЛА | 1985 |

|

RU1714884C |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЦИОННОГО ВОЛОКНА | 1993 |

|

RU2067102C1 |

| СПОСОБ ЭЛЕКТРОФЛОКИРОВАНИЯ ПРЕДМЕТОВ СЛОЖНОЙ ФОРМЫ | 1995 |

|

RU2094131C1 |

Прототип 3,О Мешалка

20

8,7-10 20-27- 1210

Авторы

Даты

1980-09-23—Публикация

1978-11-27—Подача