(54) СПОСОБ ПРОБИВКИ КОНЕЧНОГО РЯДА ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пробивки конечного ряда отверстий | 1975 |

|

SU602273A1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| Способ штамповки цилиндрических сепараторов подшипников | 1981 |

|

SU996006A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| Сепаратор роликового подшипника | 1978 |

|

SU684192A1 |

| Штамп к многопозиционным прессам | 1975 |

|

SU721230A1 |

| Способ пробивки группы отверстий и устройство для его осуществления | 1983 |

|

SU1166864A1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Вентиляционная решетка и способ ее изготовления | 1991 |

|

SU1795234A1 |

I

Изобретение относится к технологии получения изделий с отверстиями, например генераторов подшипников, и может быть использовано в подшипниковой промышленности, машиностроении и т. п.

В основном изобретении по авт. св. № 602273 описан способ пробивки конечного ряда отверстий, при котором все отверстия получают по меньшей мере за два перехода, на первом переходе в местах расположения отверстий в готовой детали пробивают отверстия, каждое из которых составляет часть отверстия в готовой детали и ограничено частью контура последнего, а на втором л последуюш.их переходах пробивают отверстия, соответствуюш,ие оставшейся части каждого отверстия в готовой детали.

Практика использования основного изобретения в производстве цилиндрических сепараторов подшипников качения с прямоугольными окнами под ролики показала, что срок службы матрицы для пробивки ограничен временем работы без разрушеиия верхней перемычки в матрице. Это объясняется тем, что пробивке подлежат заготовки сепараторов (так называемые «банки, полученные на этом же миогопозиционном процессе вырубкой из листа), которые ложатся донышком на верхнюю часть матрицы так, что от края окна в матрице до верха матрицы расстояние 2-3,5 мм. Поэтому при ударной нагрузке это «слабое место испытывает слишком большие нагрузки, приводяшие к лимитированию срока службы матрицы сроком службы этого «слабого места.

Однако для массового пронзводства, ка10 КИМ является производство сепараторов подшипннков качения, весьма важно увеличить срок службы матрицы. Это приводит к повышению надежности работы многопозиционного пресса и уменьшению расходов на пробивной инструмент монтаж-демон таж пробивного инструмента на многопозицнонном прессе.

Целью дополнительного изобретения является повышение срока службы матрицы при пробивке многоугольных отверстий.

20 Это достигается тем, что на первом переходе пробивают отверстия, расположенные в углах отверстия в готовой детали, и ограничены угловыми частями контура последнего.

Предлагаемый способ позволяет обеспечить возможность повышения жесткости матрицы и позволяет увеличить срок ее службы, поскольку в матрице для осуществле ия способа (первый переход) верхняя перемычка оказывается соединена перемычками с низом матрицы и с боковыми перемычками, а в матрице для осуществления второго перехода перемычки за счет углов утолщены по краям в 5-7 раз, в зависимости от конструкции сепаратора.

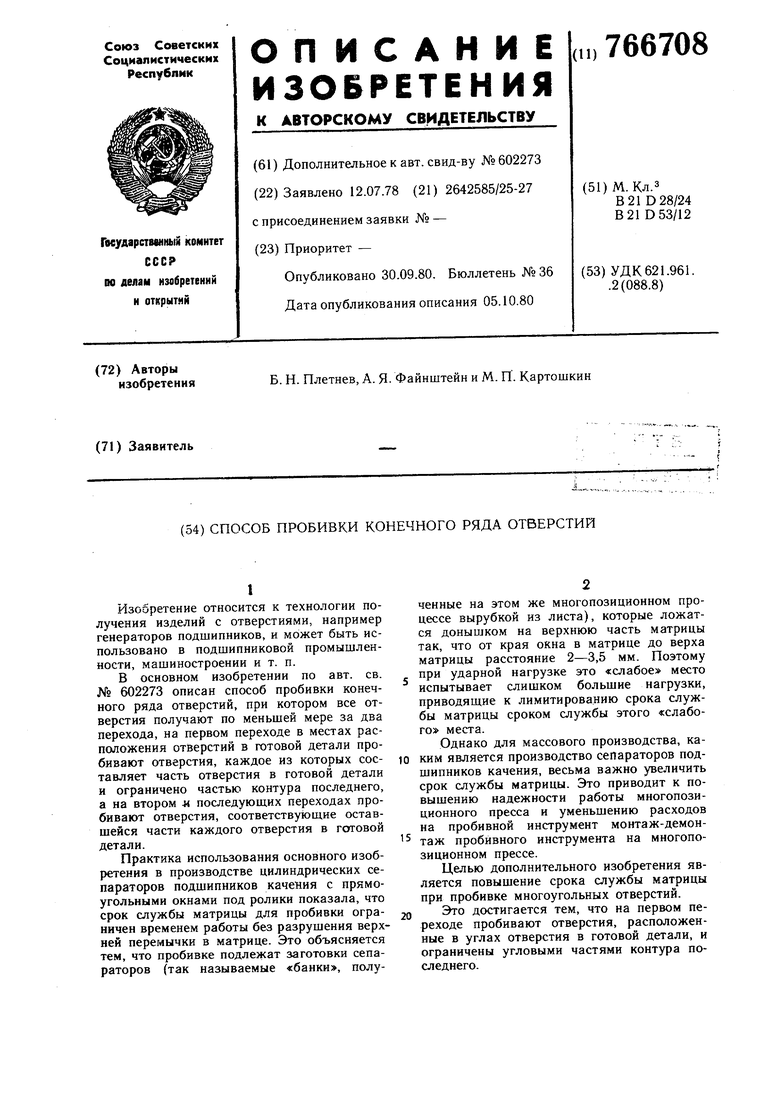

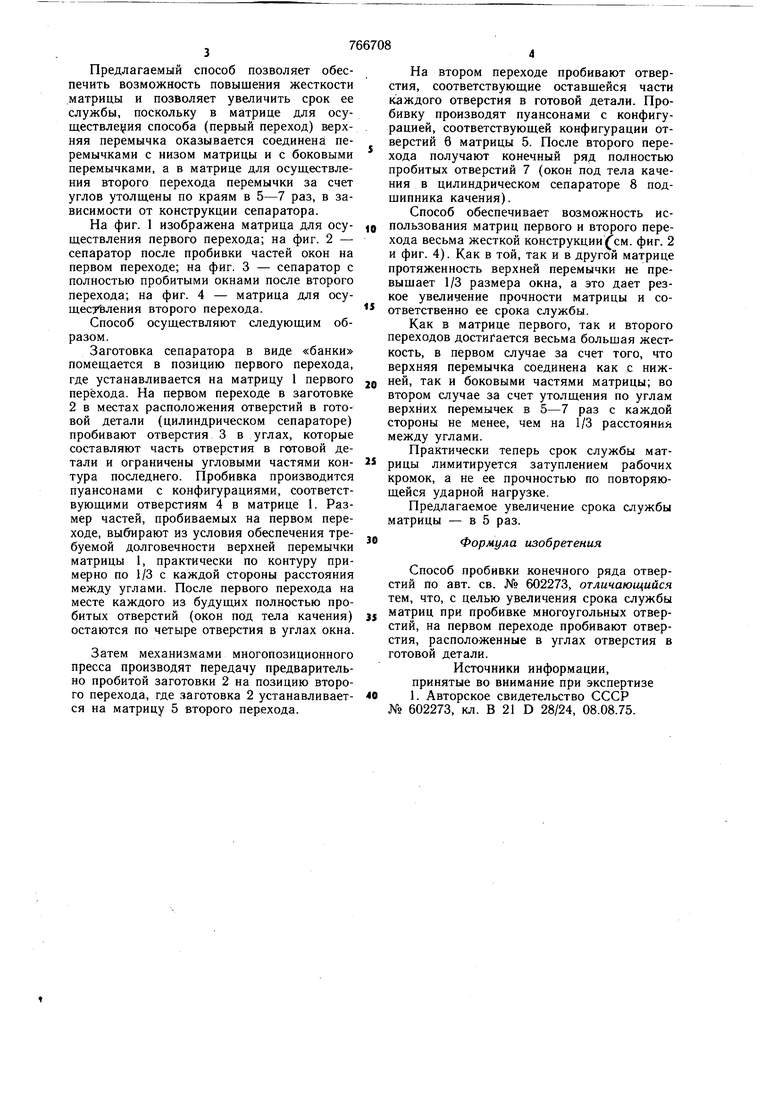

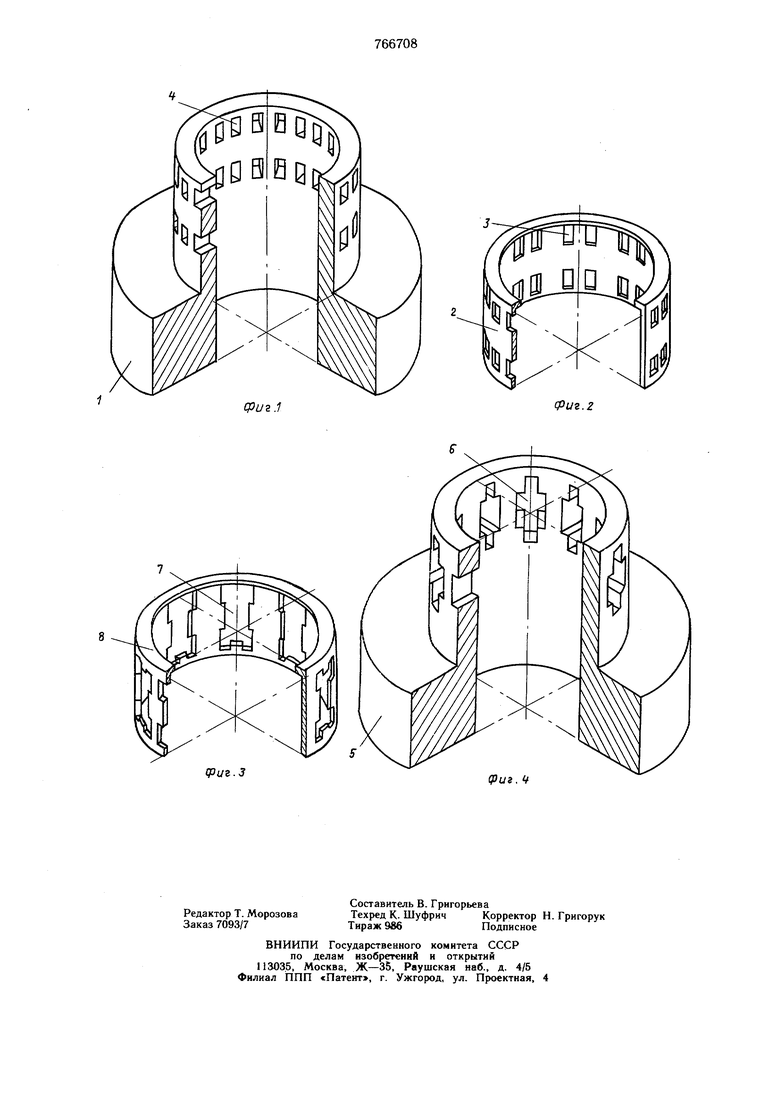

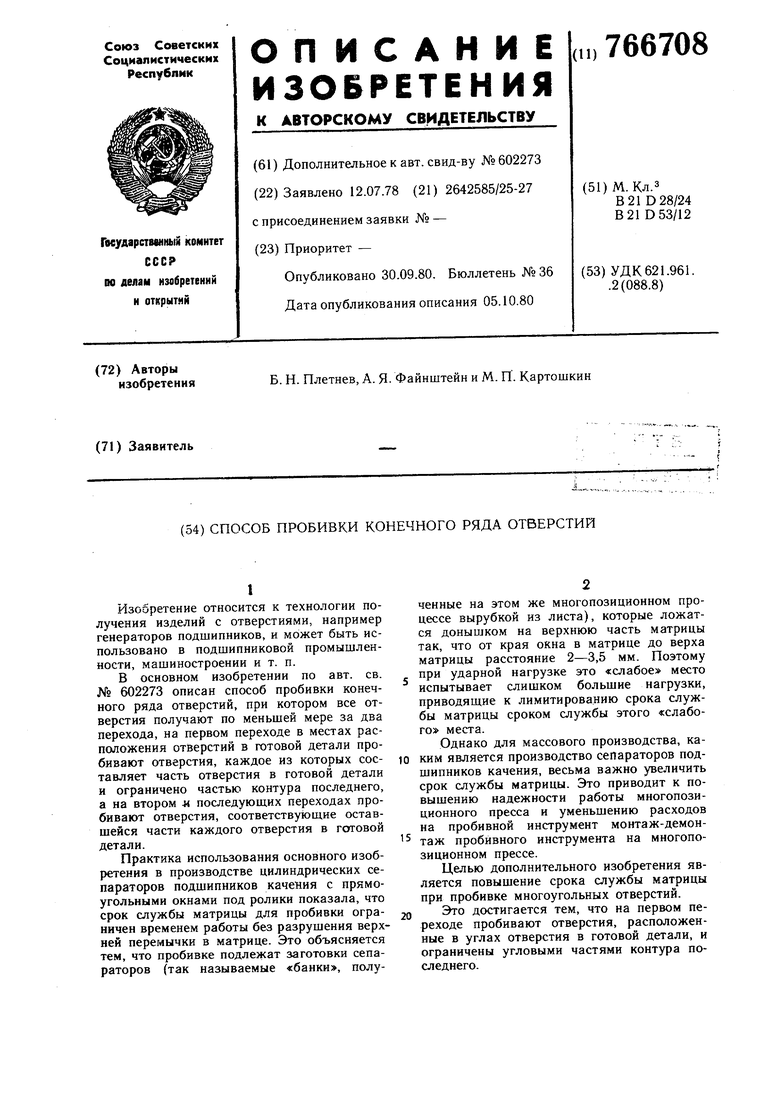

На фиг. 1 изображена матрица для осуществления первого перехода; на фиг. 2 - сепаратор после пробивки частей окон на первом переходе; на фиг. 3 - сепаратор с полностью пробитыми окнами после второго перехода; на фиг. 4 - матрица для осущест вления второго перехода.

Способ осуществляют следующим образом.

Заготовка сепаратора в виде «банки помещается в позицию первого перехода, где устанавливается на матрицу 1 первого перехода. На первом переходе в заготовке 2 в местах расположения отверстий в готовой детали (цилиндрическом сепараторе) пробивают отверстия 3 в углах, которые составляют часть отверстия в готовой детали и ограничены угловыми частями контура последнего. Пробивка производится пуансонами с конфигурациями, соответствующими отверстиям 4 в матрице 1. Размер частей, пробиваемых на первом переходе, выбирают из условия обеспечения требуемой долговечности верхней перемычки матрицы 1, практически по контуру примерно по 1/3 с каждой стороны расстояния между углами. После первого перехода на месте каждого из будущих полностью пробитых отверстий (окон под тела качения) остаются по четыре отверстия в углах окна.

Затем механизмами многопозиционного пресса производят передачу предварительно пробитой заготовки 2 на позицию второго перехода, где заготовка 2 устанавливается на матрицу 5 второго перехода.

На втором переходе пробивают отверстия, соответствующие оставщейся части каждого отверстия в готовой детали. Пробивку производят пуансонами с конфигурацией, соответствующей конфигурации отверстий 6 матрицы 5. После второго перехода получают конечный ряд полностью пробитых отверстий 7 (окон под тела качения в цилиндрическом сепараторе 8 подшипника качения).

Способ обеспечивает возможность исO пользования матриц первого и второго перехода весьма жесткой конструкции см. фиг. 2 и фиг. 4). Как в той, так и в другой матрице протяженность верхней перемычки не превышает 1/3 размера окна, а это дает резкое увеличение прочности матрицы и соответственно ее срока службы.

Как в матрице первого, так и второго переходов достигается весьма большая жесткость, в первом случае за счет того, что верхняя перемычка соединена как с нижней, так и боковыми частями матрицы; во втором случае за счет утолщения по углам верхних перемычек в 5-7 раз с каждой стороны не менее, чем на 1/3 расстояния между углами.

Практически теперь срок службы матрицы лимитируется затуплением рабочих кромок, а не ее прочностью по повторяющейся ударной нагрузке.

Предлагаемое увеличение срока службы матрицы - в 5 раз.

Формула изобретения

Способ пробивки конечного ряда отверстий по авт. св. № 602273, отличающийся тем, что, с целью увеличения срока службы матриц при пробивке многоугольных отверстий, на первом переходе пробивают отверстия, расположенные в углах отверстия в готовой детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 602273, кл. В 21 D 28/24, 08.08.75.

Авторы

Даты

1980-09-30—Публикация

1978-07-12—Подача