Изобретение относится к механической обраг ботке давлением листового, сортового, профильного металла, труб, а Именно к перфорации, т. е. пробивке отверстий в листах или плоских изделиях, в трубах или ииых полых изделиях при рядовом расположении отверстий и пробивке их несколькими расположенными по протяжению всего ряда инструментами и может быть использовано для пробивки отверстий в массовом и крупносернйиом производстве различиЫх изделий, в частиости при изготовлении отверстий под тела качения в сепараторах подшипников качеиия. Известен способ пробивки ряда отверстий в объектах из листового материала, при котором отверстия пробиваются по одному, с соответствующим относительным передвижением и фиксацией перед пробивкой каждого отверстия с помощью делительного и фиксирующего ме анизмов. Этим способом можно получить пробивкой близко расположенные отверстия, промежутки между краями которых менее или равны шести толщинам пробиваемого материала, например окна под тела качения в сепараторах подшипников качения. Но такой способ имеет малую производительность, кроме того, происходит накопление ощибки в расположении отверстий из-за кинематической погрешности делительного устройства, что сказывается в особенности при пробивке замкнутого ряда отверстий. Известен способ пробивки конечного ряда отверстий, при котором отверстия пробиваются в листовом материале с применением расположенных по протяжению ряда пробивных инструыентов, действующих одновременно, в результате чего получают сразу весь ряд отверстий. Но при близко расположеиных отверстиях, при расстоянии между краями, менее или равном шести толщинам пробиваемого материала, оказывается, что промежутки между окнами в матрице нагружаются такими усилиями при пробивке, которые превышают допустимые при ударных повторяющихся нагрузках, что приводит к возникновению усталостных трещин а материале промежутков, они разрушаются, и матрица выходит из строя, так что теоретическая производительность по даииому способу (которая в п раз {по числу отверстий) больше, чем при пробивке отверстий по одному), оказывается недостижимой вследствие частичных остановок пресса для замеиы вышедших из строя пробивных матриц. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ пробивки конечного ряда отверстии в объектах из листового материала, заключающийся в первоначальной пробивке(на первом переходе) с увеличенными промежутками между отверстиями и последующей пробивке (на последующих переходах) с требуемыми яромежутками, причем отверстия в первой позиции пробиваются через одно, полного размера, а во второй.позиции sj промежутках между npo6HtbTMH отверстиями, также полного размера, так что получается конечный ряд отверстий с требуемы ли промежутками.

При пробивке известным способом точность положения отверстий зависит от точности установки детали, в которой пробиваются отверстия, в каждой из следующей за первой позиции, т. е. возможе сдвиг детали относительно комплекта инструментов во второй позиции, и промежутки между отверстиями окажутся неравными между собой, по протяжению рядз больше - меньше - больше - меньше какого-то наперед, задангюго номинального размера и точность расположения отверстий может оказаться недостаточной.

При пробивке конечного ряда с нечетным числом отверстий приходится занимать не две позиции, как в случае пробивки конечного ряда с-четным количеством отверстий, а три позиции, что увеличивает количество оснастки и габариты штампа или приводит к тому} что занимается еще одна позиция в многопозициопном прессе.

По предлагаемому способу для повышения производительности и точности расположения отверстий при 1 робивке нечетного количества отверстий на первом переходе в местах расположения отверстий в готовой детали пробивают отверстия, каждое из которых составляет часть отверстия в готовой.детали и ограничено частью контура последнего, а на втором и последующих переходах пробивают отверстия, соответствующие оставшейся части каждого отверстия в готовой детали.

Для упрощения изготовления пробивного инструмента контур отверстия, являющегося частью отверстия в готовой детали, в части, не совпадающей с контуром последнего, ограничен прямой линией.

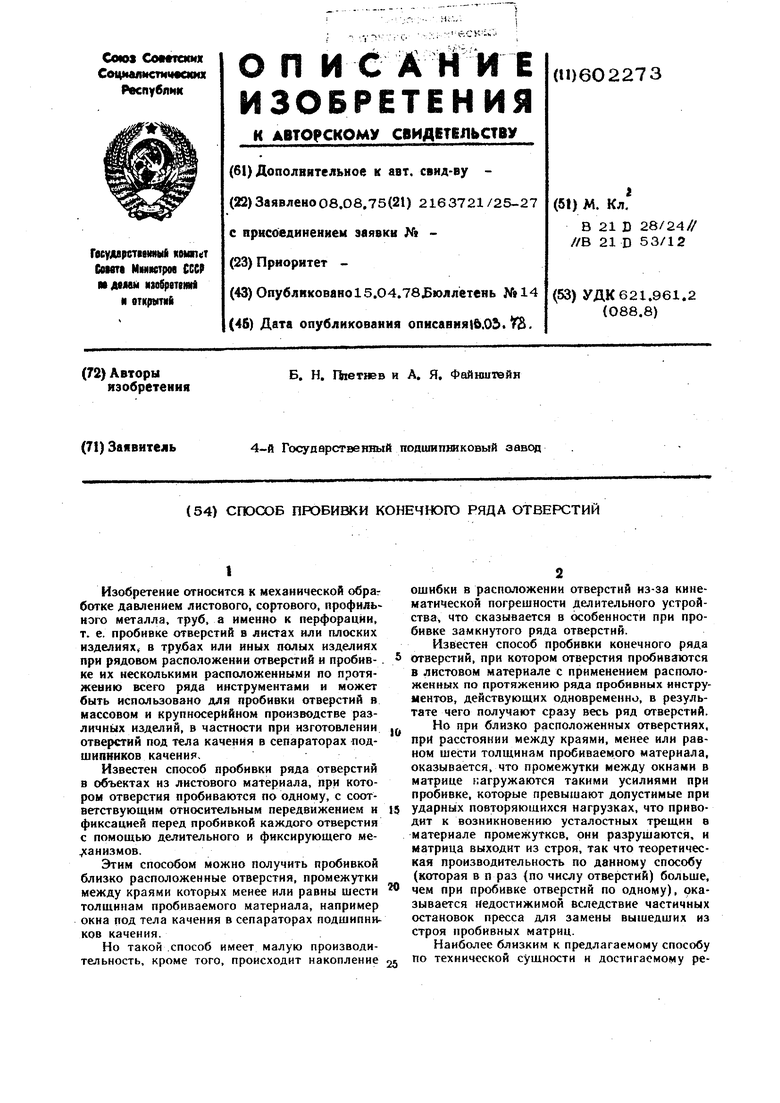

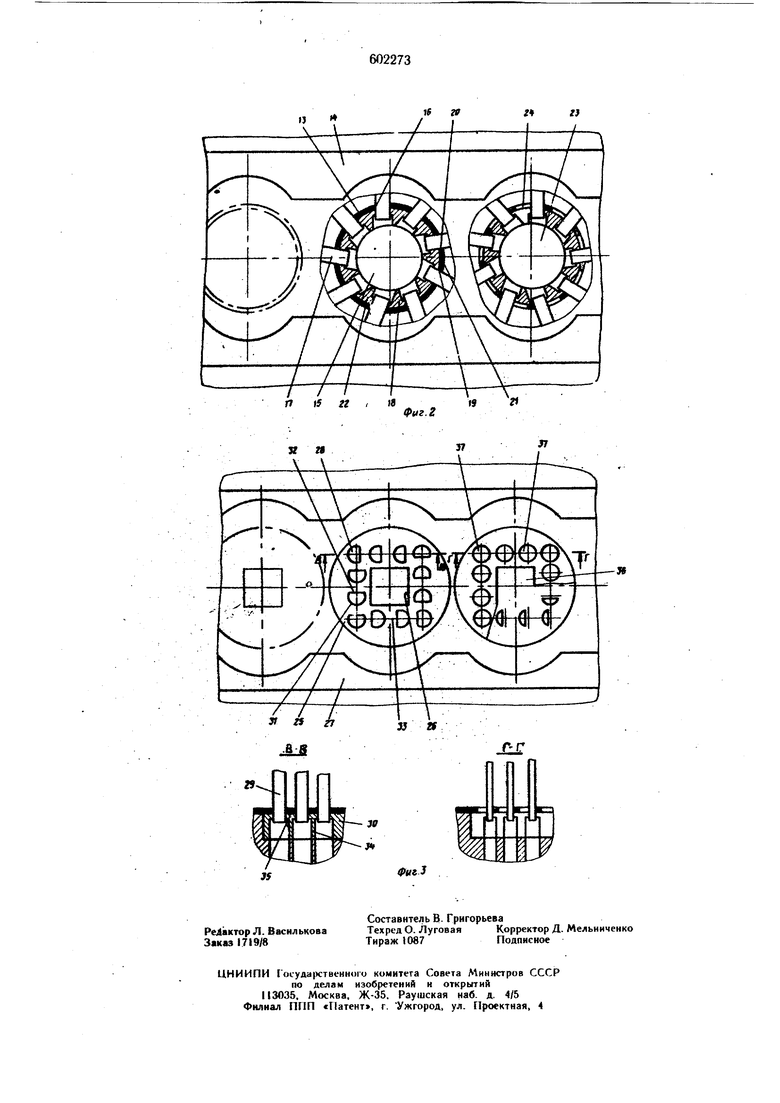

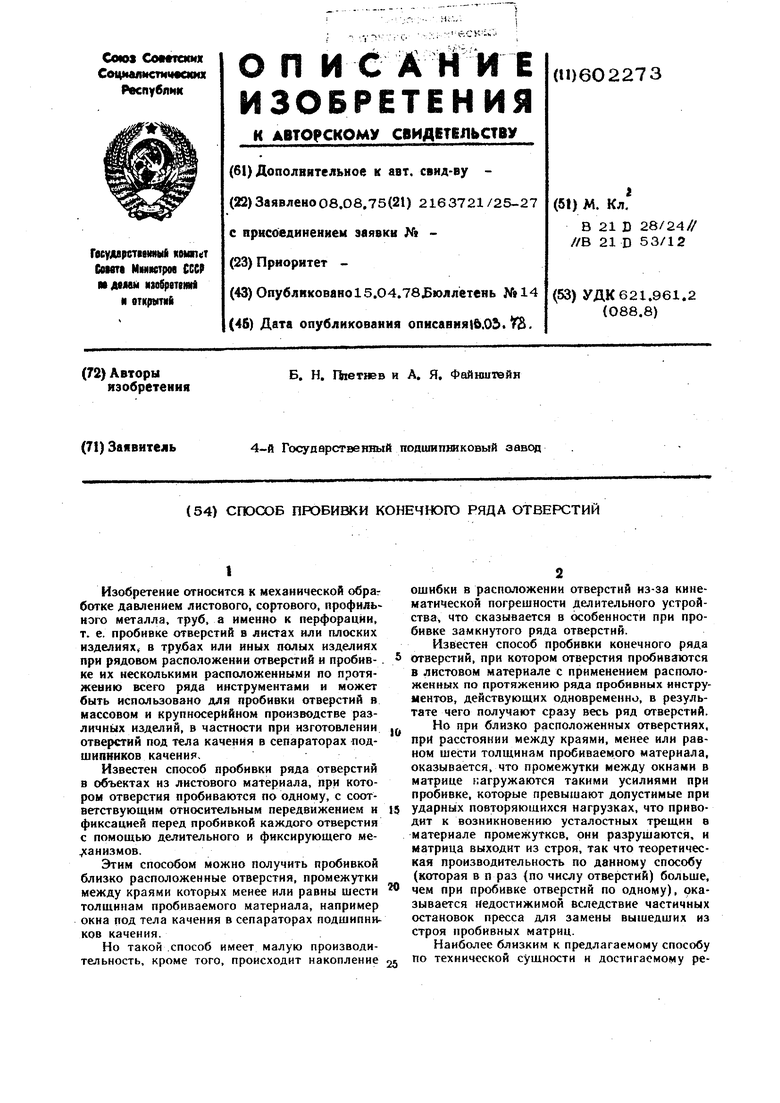

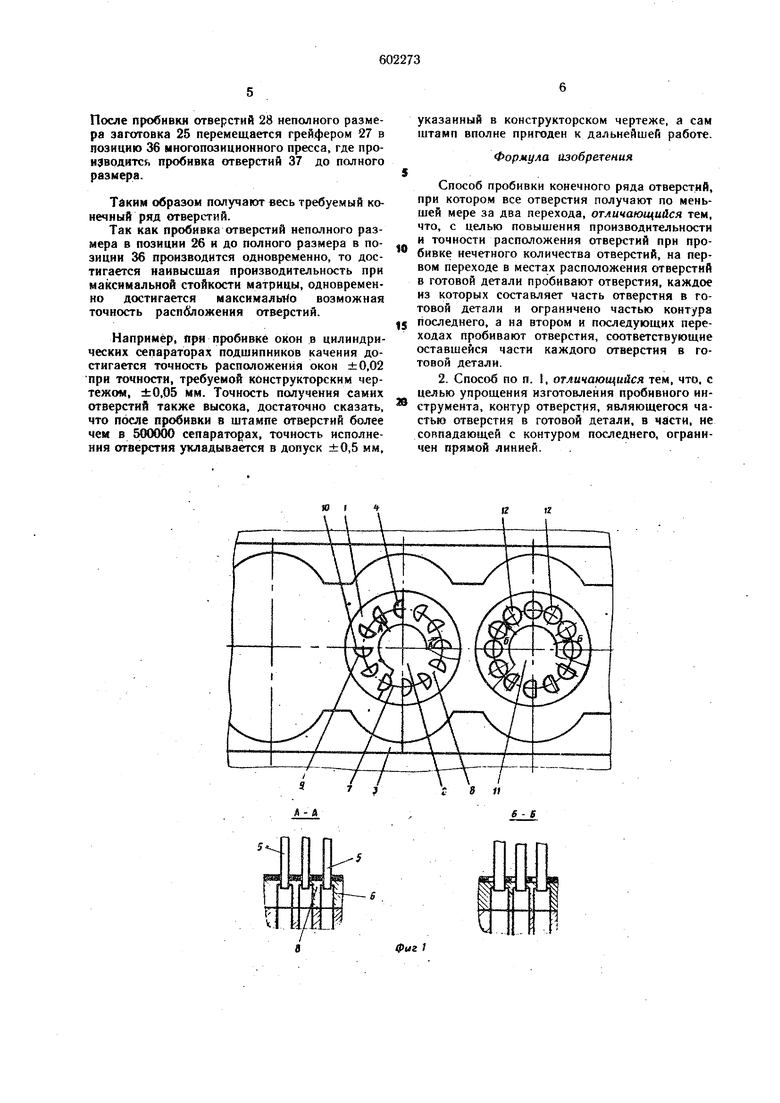

На фиг. 1 показана реализация предлагаемого способа, используемого для пробивки отверстнй в сепараторах упорных подшипников качения, осуществляемого на многопозиционном прессе, и разрезы по А-А и Б-Б; на фиг. 2 - то же, для пробивки отверстий в цилиндрических сепараторах подщипников качения, осуществляемый на многопозициоином прессе; на фиг. 3 - то же, для пробивки ряда отверстий, изгибающегося под прямым углом в листовой заготовке, и разрезы по В-В и Г-Г.

По варианту, представленному на фиг. 1, заготовка сепаратора перемен ается в позицию 2 грейфером 3 многопозиционного пресса, где в местах расположения отверстий в готовой детали произнодится одновреме1и(ая пробивка всех отверстий 4 (каждое из которых состивляет часть отверстия в готовой детали)

,с помощью пробивных инструментов-пуансонов 5 и матрицы 6, выполненной из твердого свдааа, причем размер промежутка 7 между пробиваемыми отверстиями 4 выбирается из условия достаточного сечения промежутка 8 между окнами у матрицы 6.

Требуемые отверстия 4 пробивают с одной стороны по ходу ряда по контуру требуемого отверстия 9, в готовой детали, а с другой-по очертаниям 10, находящимся в пределах указанного промежутка 7. Очертания выполнены по прямым линиям. После пробивки требуемых отверстий неполного размера заготовка сепаратора перемещается грейфером 3 в позицию 1 многопозиционного пресса, где производится иробивка всех отверстий 12, сооответствующих оставшейся части отверстия 9 в готовой детали. Таким образом получают весь требуемый конечный ряд отверстий.

Так как отверстия неполного и полного размеров пробиваются одновременно в позициях 2 и 11 многопозиционного пресса, то достигается максимальная производительность при максимальной стойкости матрицы, одновременно достигается максимально возможная точность расположения отверстий.

По варианту, представленному на фиг. 2 заготовка 13 сепаратора перемеУцается грейфером 14, помещается в позицию 15, где производится пробивка отверстий 16 с помощью пуансонов 17, двигающихся в радиальном направлении, и матрицы 18, причем осуществляется пробивка всех требуемых отверстий 16, каждое из которых составляет часть отверстия в готовой детали, с одной стороны по ходу ряда - по контуру 19 требуемого отверстия, а с другой - по очертаниям 20, находящимся в пределах промежутка 21, выбираемого из условия достаточного сечения промежутка 22 между окнами у матрицы. После пробивки требуемых отчерстий 16 заготовка 3 извлекается из позиции 15 и перемещается грейфером 14 в позицию 23, где производится пробивка требуемых отверстий до полного размера .24. Таким образом получают весь требуемый конечный ряд отверстий.

Так как пробивка отверстий на позиции 15 и на позиции 23 многопозиционного пресса производится одновременно, .то достигается наивысшая производительность при максимально возможной стойкости матрицы, одновременно достигается максимально возможная точность расположения отверстий.

По варианту, представленному на фиг. 3, заготовка 25 из листового материала перемещается в позицию 26 грейфером 27 многопозиционного пресса, где производится пробивка требуемых отверстий 28 (каждое из которых составляет часть отверстия в готовой детали) с помощью пробивных инструментов-пуансонов 29 и матрицы 30, выполненной из твердого сплава, прячем пробивка производится с одной стороны по ходу ряда по контуру 3 требуемого отверстия 28, а с другой по o4epTaHH M-J32, находящимся в пределах промежутка 33j выбираемого из усповия достаточного сечения промежутка 34 между окнами 35 матрицы 30.

После пробивки отверстий 28 неполного размера заготовка 25 перемещается грейфером 27 в позицию 36 многопозиционного пресса, где производится пробивка отверстий 37 до полного размера.

Таким образом получают весь требуемый конечный ряд отверстий.

Так как пробивка отверстий неполного размера в позиции 26 и до полного размера в позиции 36 производится одновременно, то достигается наивысшая производительность при максимальной стойкости матрицы, одновременно достигается максимально возможная точность расп&1ожения отверстий.

Например, при пробивке окон в цилиндрических сепараторах подшипников качения достигается точность расположения окон ±0,02 при точности, требуемой конструкторским чертежом, ±0,05 мм. Точность получения самих отверстий также высока, достаточно сказать, что после пробивки в штампе отверстий более чем в 5(ЮООО сепараторах, точность исполнения отверстия укладывается в допуск ±0,5 мм.

указанный в конструкторском чертеже, а сам штамп вполне пригоден к дальнейшей работе.

Формула изобретения

Способ пробивки конечного ряда отверстий, при котором все отверстия получают по меньшей мере за два перехода, отличающийся тем, что, с целью повышения производительности и точности расположения отверстий при пробивке нечетного количества отверстий, на первом переходе в местах расположения отверстий в готовой детали пробивают отверстия, каждое из которых составляет часть отверстия в готовой детали и ограничено частью контура

последнего, а на втором и последующих переходах пробивают отверстия, соответствующие оставшейся части каждого отверстия в готовой детали.

2. Способ по п. I, отличающийся тем, что, с целью упрощения изготовления пробивного инструмента, контур отверстия, являющегося частью отверстия в готовой детали, в части, не совпадающей с контуром последнего, ограничен прямой линией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пробивки конечного ряда отверстий | 1978 |

|

SU766708A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТБОРТОВАННЫМ ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1998 |

|

RU2136427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЙКОВЫХ ПОЛУСЕПАРАТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2070462C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2116153C1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

| Способ зачистки отверстий под отбортовку | 1987 |

|

SU1433566A1 |

to I

8 11

V.

фиг 1

Авторы

Даты

1978-04-15—Публикация

1975-08-08—Подача