(54) ГИБОЧНО-ШТАМПОВОЧНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНО-ГИБОЧНЫЙ АВТОМАТ | 1991 |

|

RU2030945C1 |

| Автомат универсально-гибочный с приводом от центральной шестерни | 1986 |

|

SU1423219A1 |

| Автомат для навивки пружин | 1976 |

|

SU565761A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Автомат для гибки изделий типа шплинтов | 1972 |

|

SU447206A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Автомат для гибки изделий типа шплинтов | 1974 |

|

SU516459A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Универсально-гибочный автомат | 1979 |

|

SU848120A1 |

1

Изобретение относится к области кузнечно-прессового машиностроения и может быть использовано в штамповочном производстве для изготовления деталей разнообразной формы из проволоки или ленты.

Известен гибочный автомат, содержащий смонтированные на станине приводное центральное зубчатое колесо, оправку, размеш,енные в направляюш,их станины ползуны с гибочным инструментом и размешенные на периферии зубчатого колеса в гнездах станины оси с жестко закрепленными на них шестернями, контактирующими с зубчатым колесом и кулачками, контактирующими с ползунами посредством подшипников качения 1.

Недостатком известного устройства является то, что привод его не обеспечивает дифференцированного подсоединения к себе исполнительных механизмов, имеющих различные силовые параметры.

Целью изобретения является расширение номенклатуры изготавливаемых деталей различной геометрической формы за счет увеличения силовых параметров механизмов, повышения точности работы исполнительных механизмов и обеспечения дифференцированной передачи крутящего момента на исполнительные механизмы.

Поставленная цель достигается тем, что автомат имеет жестко закрепленное на центральном зубчатом колесе дополнительное зубчатое колесо, диаметр которого отличен от диаметра центрального зубчатого колеса, а число зубьев равно числу зубьев центрального зубчатого колеса, при этом по периферии дополнительного зубчатого колеса в станине выполнены гнезда для

10 размещения осей с шестернями и кулачками.

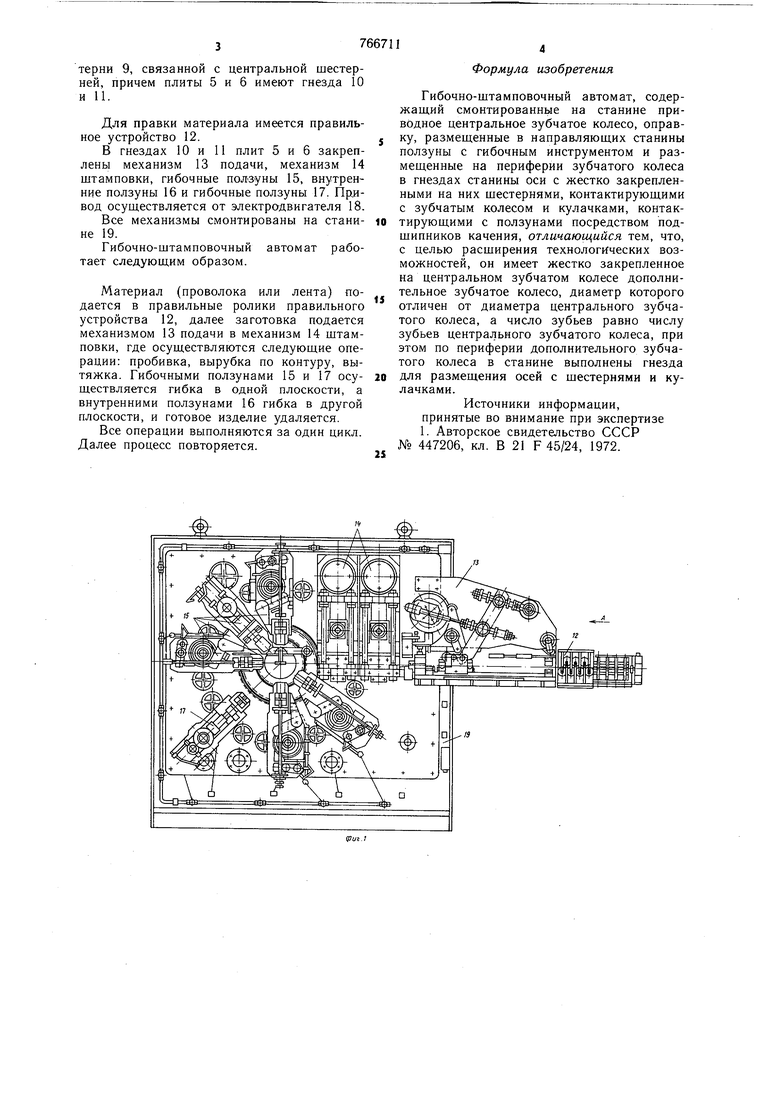

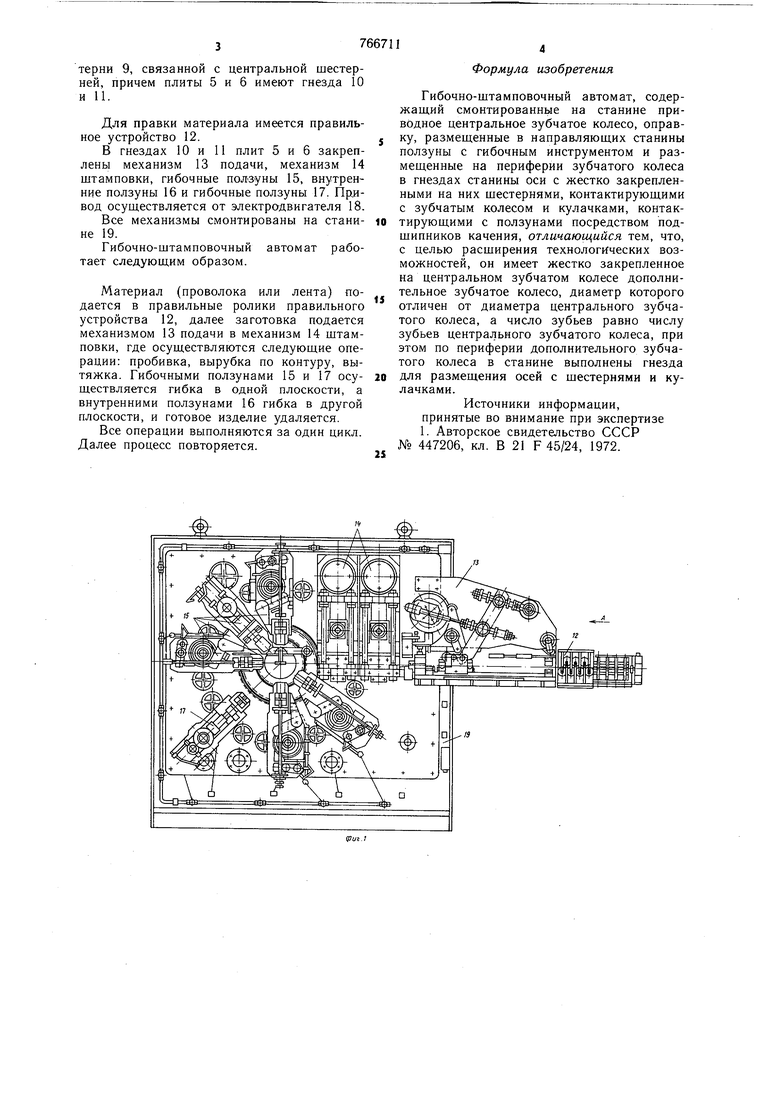

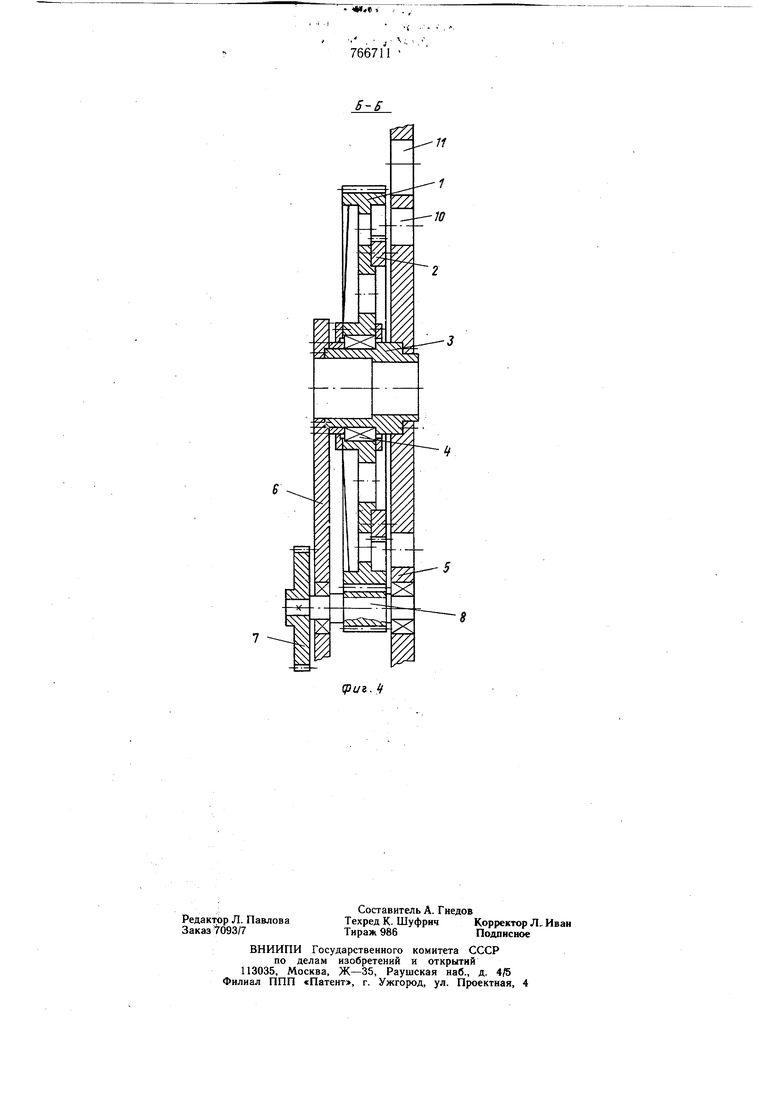

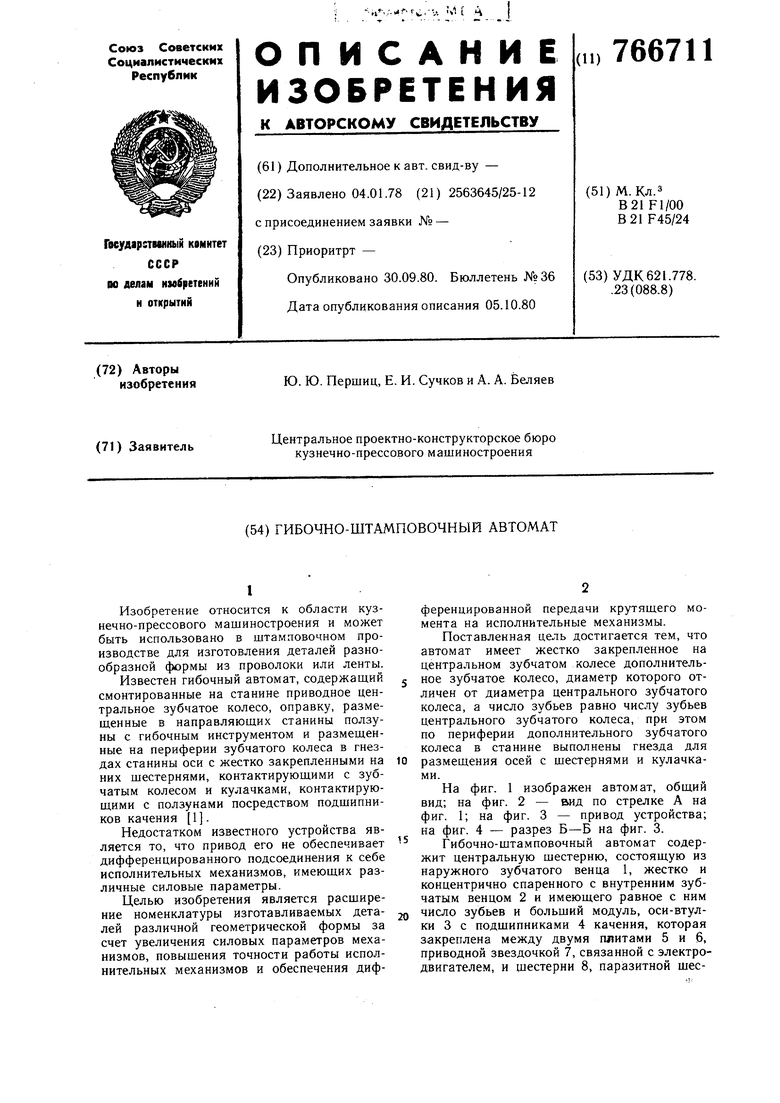

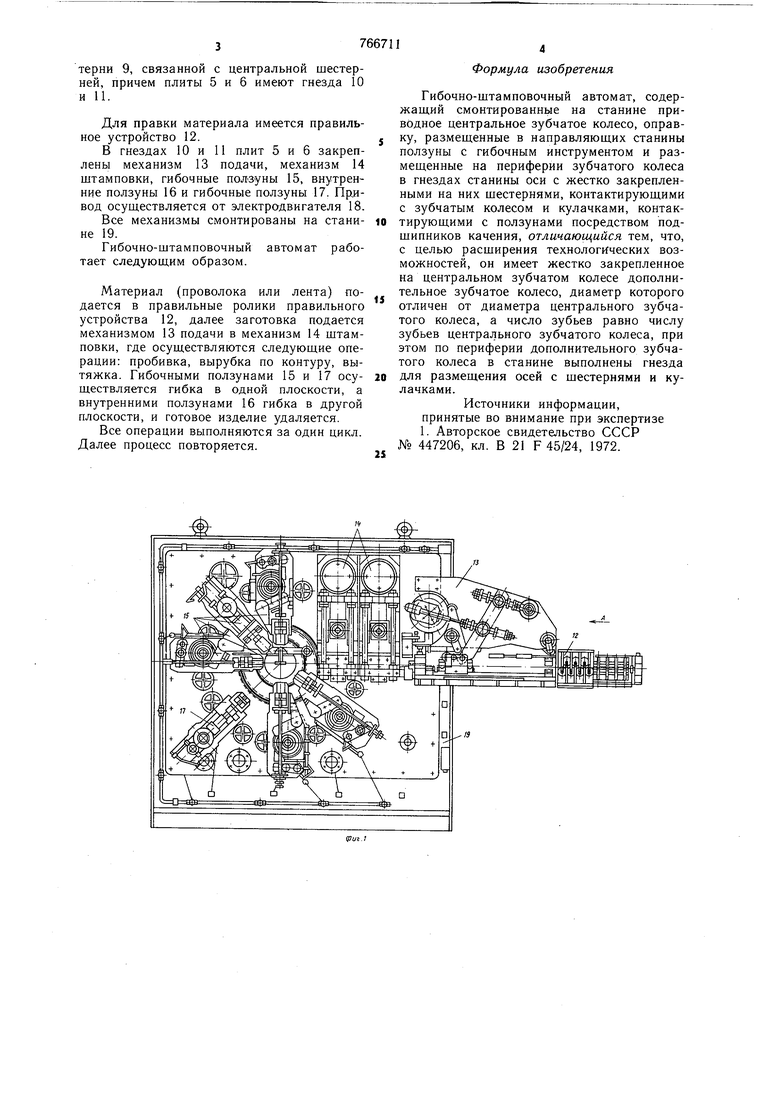

На фиг. 1 изображен автомат, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - привод устройства; на фиг. 4 - разрез Б-Б на фиг. 3.

15

Гибочно-штамповочный автомат содержит центральную шестерню, состоящую из наружного зубчатого венца 1, жестко и концентрично спаренного с внутренним зубчатым венцом 2 и имеющего равное с ним 20 число зубьев и больший модуль, оси-втулки 3 с подшипниками 4 качения, которая закреплена между двумя плитами 5 и 6, приводной звездочкой 7, связанной с электродвигателем, и щестерни 8, паразитной шестерни 9, связанной с центральной шестерней, причем плиты 5 и 6 имеют гнезда 10 и 11.

Для правки материала имеется правильное устройство 12.

В гнездах 10 и 11 плит 5 и 6 закреплены механизм 13 подачи, механизм 14 штамповки, гибочные ползуны 15, внутренние ползуны 16 и гибочные ползуны 17. П{хивод осуществляется от электродвигателя 18.

Все механизмы смонтированы на станине 19.

Гибочно-штамповочный автомат работает следующим образом.

Материал (проволока или лента) подается в правильные ролики правильного устройства 12, далее заготовка подается механизмом 13 подачи в механизм 14 щтамповки, где осуществляются следующие операции: пробивка, вырубка по контуру, вытяжка. Гибочными ползунами 15 и 17 осуществляется гибка в одной плоскости, а внутренними ползунами 16 гибка в другой плоскости, и готовое изделие удаляется.

Все операции выполняются за один цикл. Далее процесс повторяется.

Формула изобретения

Гибочно-штамповочный автомат, содержащий смонтированные на станине приводное центральное зубчатое колесо, оправку, размещенные в направляющих станины ползуны с гибочным инструментом и размещенные на периферии зубчатого колеса в гнездах станины оси с жестко закрепленными на них щестернями, контактирующими с зубчатым колесом и кулачками, контактирующими с ползунами посредством подщипников качения, отличающийся тем, что, с целью расширения технологических возможностей, он имеет жестко закрепленное на центральном зубчатом колесе дополнительное зубчатое колесо, диаметр которого отличен от диаметра центрального зубчатого колеса, а число зубьев равно числу зубьев центрального зубчатого колеса, при этом по периферии дополнительного зубчатого колеса в станине выполнены гнезда для размещения осей с щестернями и кулачками.

Источники информации, принятые во внимание при экспертизе

фиг.З

фиг. 4

11

Авторы

Даты

1980-09-30—Публикация

1978-01-04—Подача