(54) ЛЕНТОЧНОШЛИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1979 |

|

SU891365A2 |

| Ленточно-шлифовальный станок | 1982 |

|

SU1093502A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU863312A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| СТАНОК-КАЧАЛКА | 2012 |

|

RU2506455C1 |

1

Изобретение относится к обработке сложных поверхностей отверстий удлиненной фор -мы шлифовальными лентами и может быть использовано в машиностроении.

Известен станок для шлифования отверстий бесконечной шлифовальной лентой, содержащий лентопротяжный механизм, устройство для фиксадии обрабатываемой детали на рабочей позиции, смонтированное на штоке, расположенном перпендикулярно направлению движения ленты, механизм качания его относительно собственной оси и кулачковый механизм возвратно-поступательного перемещения штока 1.

Шлифоват-ь с высокой точностью отверстия удлиненной формы, имеющие переменный профиль и кромки с переменными радиусами закругления , на известном станке невозможно.

Цель изобретения -- механизация трудоемких ручных работ, повышение производительности труда и точности обработки при шлифовании отверстий удлиненной формы, имеющих участки с различными радиусами скругления кромок и с полностью скругленными поверхностями.

Для обеспечения точной геометрии обрабатываемых кромок необходимо воздействовать абразивной лентой на все участки кромки равной продолжительностью, используя раздельную обработку двух пар противоположных кромок со смещением абразивной ленты относительно обрабатываемого отверстия при одном и том же угле поворота. Для достижения этой цели станок снабжен кулачковым механизмом возвратнопоступательного перемещения штока, а механизм качания штока содержит рычаг, одно плечо которого выполнено в виде зубчатого сектора, находящегося в зацеплении с посаженной на шток шестерней, а второе в виде двузубой вилки, и два взаимодействующих с двузубой вилкой кулачка, снабженных поджимными пружинами, соединенными с зубцами вилки через промежуточные рычаги, которые связаны с приводами их принудительного отвода.

На практике в ряде случаев возникает

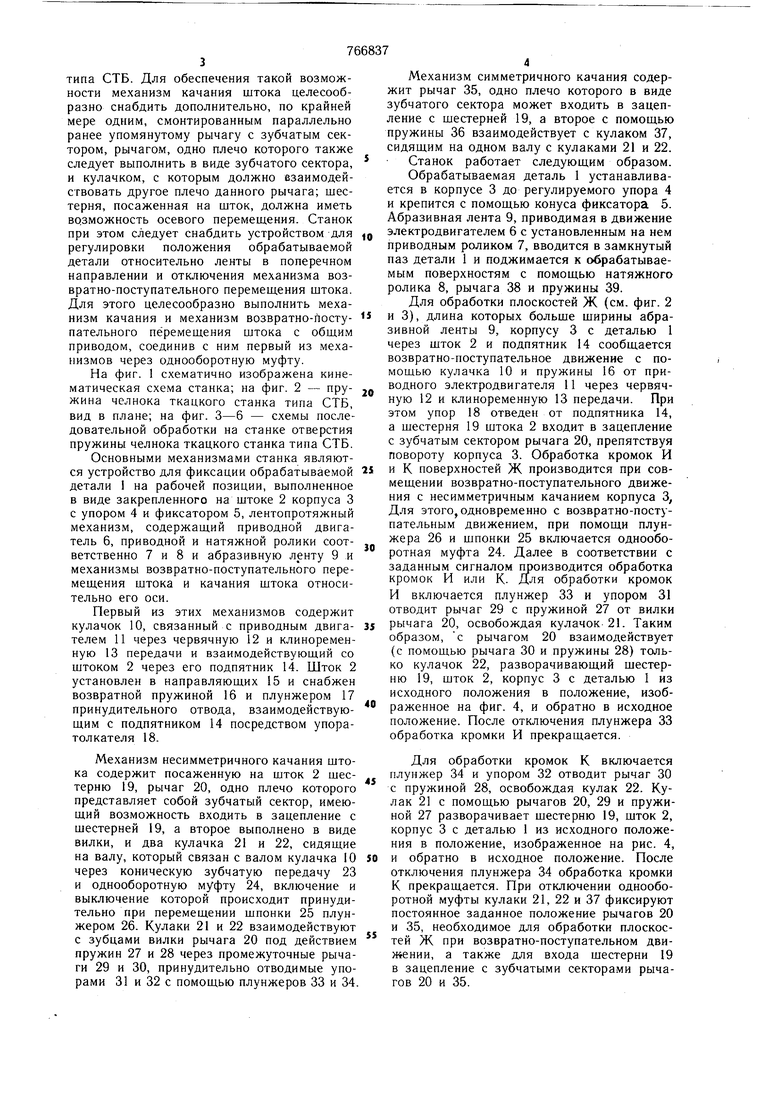

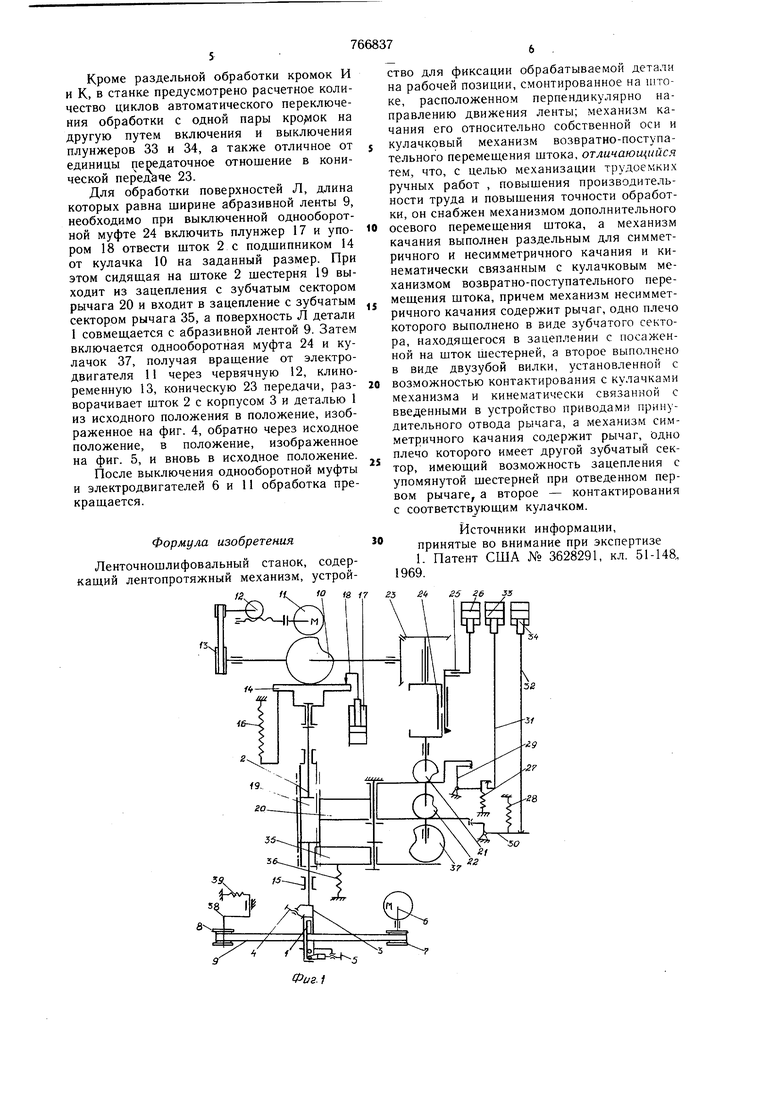

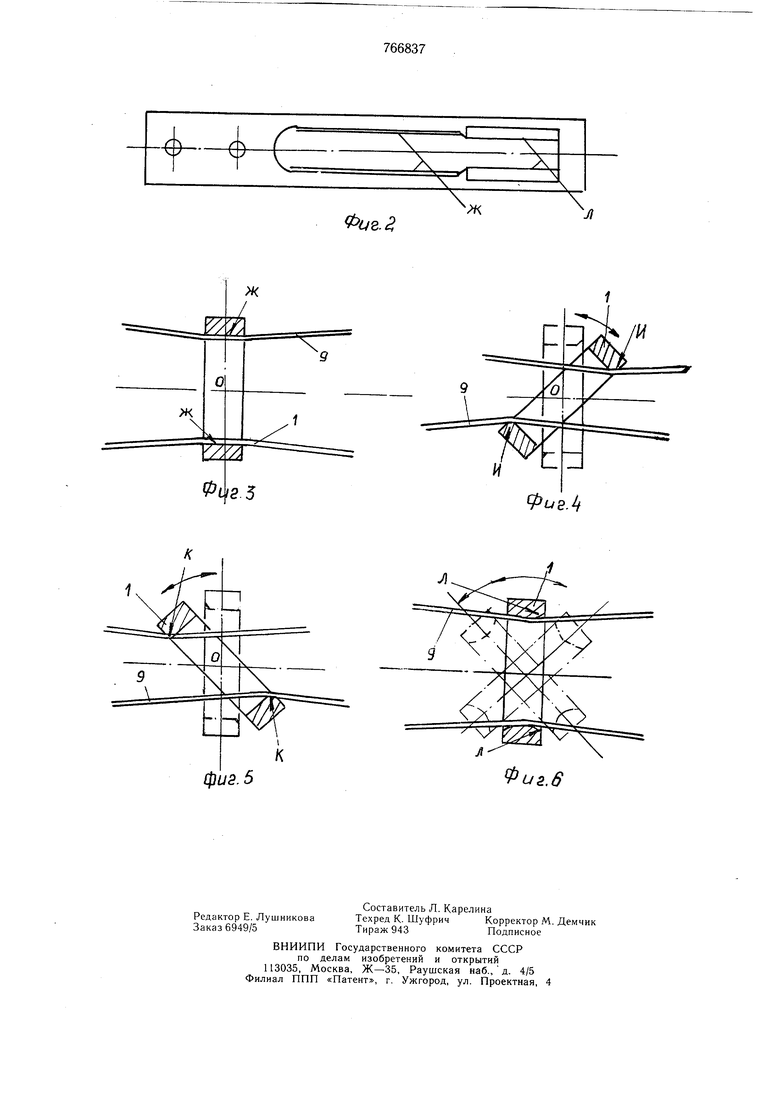

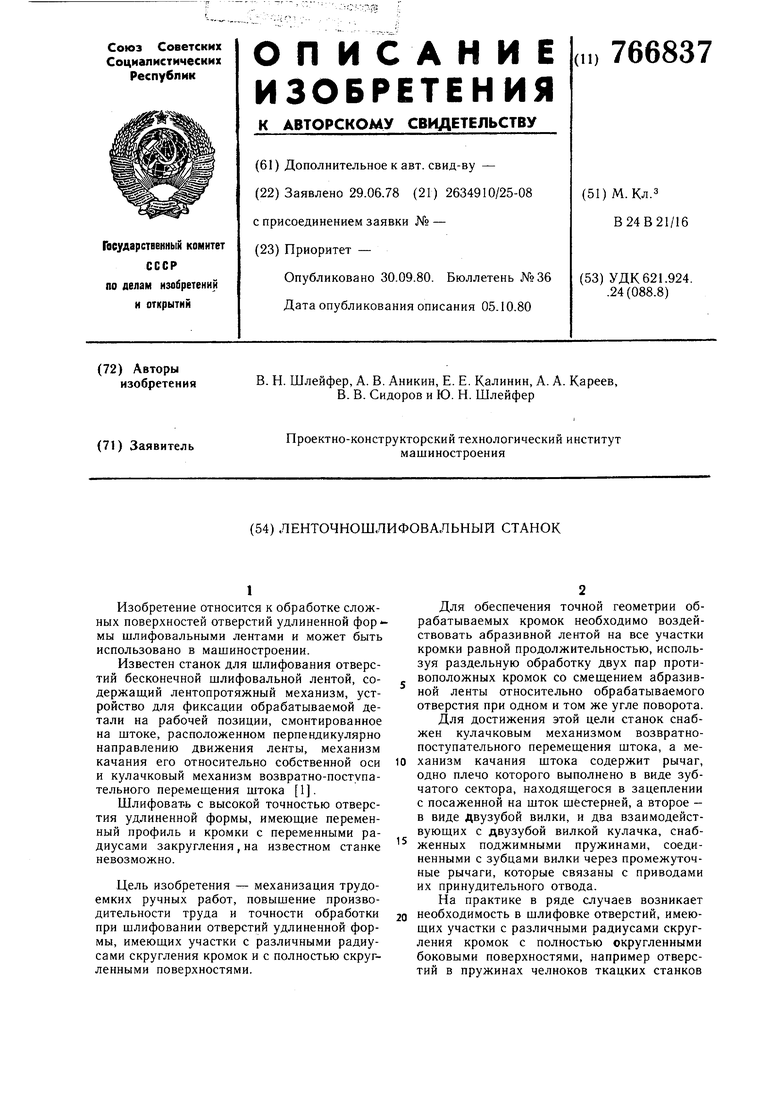

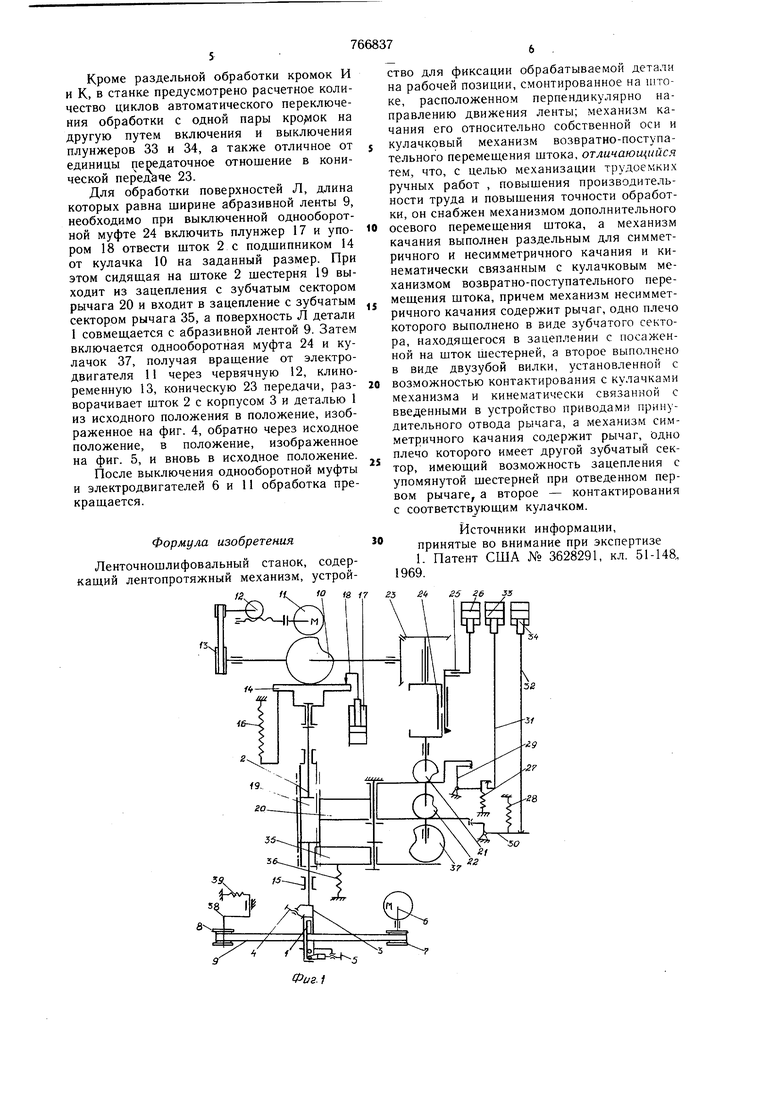

20 необходимость в шлифовке отверстий, имеющих участки с различными радиусами скругления кромок с полностью округленными боковыми поверхностями, например отверстий в пружинах челноков ткацких станков типа СТБ. Для обеспечения такой возможности механизм качания штока целесообразно снабдить дополнительно, по крайней мере одним, смонтированным параллельно ранее упомянутому рычагу с зубчатым сектором, рычагом, одно плечо которого также следует выполнить в виде зубчатого сектора, и кулачком, с которым должно езаимодействовать другое плечо данного рычага; шестерня, посаженная на шток, должна иметь возможность осевого перемеш,ения. Станок при этом следует снабдить устройством для регулировки положения обрабатываемой детали относительно ленты в поперечном направлении и отключения механизма возвратно-поступательного перемеш,ения штока. Для этого целесообразно выполнить механизм качания и механизм возвратно-постунательного перемещения штока с общим приводом, соединив с ним первый из механизмов через однооборотную муфту. На фиг. 1 схематично изображена кинематическая схема станка; на фиг. 2 - пружина челнока ткацкого станка типа СТБ, вид в плане; на фиг. 3-6 - схемы последовательной обработки на станке отверстия пружины челнока ткацкого станка типа СТБ. Основными механизмами станка являются устройство для фиксации обрабатываемой детали 1 на рабочей позиции, выполненное в виде закрепленного на штоке 2 корпуса 3 с упором 4 и фиксатором 5, лентопротяжный механизм, содержащий приводной двигатель 6, приводной и натяжной ролики соответственно 7 и 8 и абразивную ленту 9 и механизмы возвратно-поступательного перемещения штока и качания штока относительно его оси. Первый из этих механизмов содержит кулачок 10, связанный с приводным двигателем 11 через червячную 12 и клиноременную 13 передачи и взаимодействующий со штоком 2 через его подпятник 14. Шток 2 установлен в направляющих 15 и снабжен возвратной пружиной 16 и плунжером 17 принудительного отвода, взаимодействующим с подпятником 14 посредством упоратолкателя 18. Механизм несимметричного качания штока содержит посаженную на шток 2 щестерню 19, рычаг 20, одно плечо которого представляет собой зубчатый сектор, имеющий возможность входить в зацепление с щестерней 19, а второе выполнено в виде вилки, и два кулачка 21 и 22, сидящие на валу, который связан с валом кулачка 10 через коническую зубчатую передачу 23 и однооборотную муфту 24, включение и выключение которой происходит принудительно при перемещении щпонки 25 плунжером 26. Кулаки 21 и 22 взаимодействуют с зубцами вилки рычага 20 под действием пружин 27 и 28 через промежуточные рычаги 29 и 30, принудительно отводимые упорами 31 и 32 с помощью плунжеров 33 и 34 Механизм симметричного качания содержит рычаг 35, одно плечо которого в виде зубчатого сектора может входить в зацепление с шестерней 19, а второе с помощью пружины 36 взаимодействует с кулаком 37, сидящим на одном валу с кулаками 21 и 22. Станок работает следующим образом. Обрабатываемая деталь 1 устанавливается в корпусе 3 до регулируемого упора 4 и крепится с помощью конуса фиксатора 5. Абразивная лента 9, приводимая в движение электродвигателем 6 с установленным на нем приводным роликом 7, вводится в замкнутый паз детали 1 и поджимается к обрабатываемым поверхностям с помощью натяжного ролика 8, рычага 38 и пружины 39. Для обработки плоскостей Ж (см. фиг. 2 и 3), длина которых больше ширины абразивной ленты 9, корпусу 3 с деталью 1 через щток 2 и подпятник 14 сообщается возвратно-поступательное движение с помощью кулачка 10 и пружины 16 от приводного электродвигателя 11 через червячную 12 и клиноременную 13 передачи. При этом упор 18 отведен от подпятника 14, а шестерня 19 штока 2 входит в зацепление с зубчатым сектором рычага 20, препятствуя повороту корпуса 3. Обработка кромок И и К поверхностей Ж производится при совмещении возвратно-поступательного движения с несимметричным качанием корпуса 3, Для этого, одновременно с возвратно-поступательным движением, при помощи плунжера 26 и шпонки 25 включается однооборотная муфта 24. Далее в соответствии с заданным сигналом производится обработка кромок и или к. обработки кромок И включается плунжер 33 и упором 31 отводит рычаг 29 с пружиной 27 от вилки рычага 20, освобождая кулачок 21. Таким образом, с рычагом 20 взаимодействует (с помощью рычага 30 и пружины 28) только кулачок 22, разворачивающий щестерню 19, шток 2, корпус 3 с деталью 1 из исходного положения в положение, изображенное на фиг. 4, и обратно в исходное положение. После отключения плунжера 33 обработка кромки И прекращается. Для обработки кромок К включается плунжер 34 и упором 32 отводит рычаг 30 с пружиной 28, освобождая кулак 22. Кулак 21 с помощью рычагов 20, 29 и пружиной 27 разворачивает шестерню 19, шток 2, корпус 3 с деталью 1 из исходного положения в положение, изображенное на рис. 4, и обратно в исходное положение. После отключения плунжера 34 обработка кромки К прекращается. При отключении однооборотной муфты кулаки 21, 22 и 37 фиксируют постоянное заданное положение рычагов 20 и 35, необходимое для обработки плоскостей Ж при возвратно-поступательном движении, а также для входа шестерни 19 в зацепление с зубчатыми секторами рычагов 20 и 35. Кроме раздельной обработки кромок И и К, в станке предусмотрено расчетное количество циклов автоматического переключения обработки с одной пары на другую путем включения и выключения плунжеров 33 и 34, а также отличное от единицы рередаточное отношение в конической передаче 23. Для обработки поверхностей Л, длина которых равна ширине абразивной ленты 9, необходимо при выключенной однооборотной муфте 24 включить плунжер 17 и упором 18 отвести шток 2с подшипником 14 от кулачка 10 на заданный размер. При этом сидящая на штоке 2 шестерня 19 выходит из зацепления с зубчатым сектором рычага 20 и входит в зацепление с зубчатым сектором рычага 35, а поверхность Л детали 1 совмешается с абразивной лентой 9. Затем включается однооборотная муфта 24 и кулачок 37, получая враш,ение от электродвигателя 11 через червячную 12, клиноременную 13, коническую 23 передачи, разворачивает шток 2 с корпусом 3 и деталью 1 из исходного положения в положение, изображенное на фиг. 4, обратно через исходное положение, в положение, изображенное на фиг. 5, и вновь в исходное положение. После выключения однооборотной муфты и электродвигателей 6 и 11 обработка прекрашается. Формула изобретения Ленточношлифовальный станок, содеркаший лентопротяжный механизм, устрой0 18 17 7 7 ство для фиксации обрабатываемой детали на рабочей позиции, смонтированное на штоке, расположенном перпендикулярно направлению движения ленты; механизм качания его относительно собственной оси и кулачковый механизм возвратно-поступательного перемеш.ения штока, отличающийся тем, что, с целью механизации трудоемких ручных работ , повышения производительности труда и повышения точности обработки, он снабжен механизмом дополнительного осевого перемещения штока, а механизм качания выполнен раздельным для симметричного и несимметричного качания и кинематически связанным с кулачковым механизмом возвратно-поступательного перемешения штока, причем механизм несимметричного качания содержит рычаг, одно плечо которого выполнено в виде зубчатого сектора, на.ходящегося в зацеплении с посаженной на шток шестерней, а второе выполнено в виде двузубой вилки, установленной с возможностью контактирования с кулачками механизма и кинематически связанной с введенными в устройство приводами принудительного отвода рычага, а механизм симметричного качания содержит рычаг, одно плечо которого имеет другой зубчатый сектор, имеющий возможность зацепления с упомянутой шестерней при отведенном первом рычаге, а второе - контактирования с соответствующим кулачком. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3628291, кл. 51-148. 1969. S6 гб 35

ж

J

иг.2,

фи8.5

J

Фи,6

Авторы

Даты

1980-09-30—Публикация

1978-06-29—Подача