Изобретение относится к производству теплоизоляционных материалов на основе минерального волокна и синтетического связующего, в частности минераловатных плит.

Известно связующее, содержащее предварительно нейтрализованные борной кислотой с добавкой аммиачной воды или уротропина фенолоспирты.

Недостатком связующего является то, что используемое связующее не обеспечивает высокой долговременной влагостойкости минераловатного утеплителя.

Известно связующее для изготовления минераловатных изделий на основе фено- лоспирта.

Однако полученные минераловатные изделия с использованием известного связующего не обладают высокой долговременной влагостойкостью.

Наиболее близким к предлагаемому является связующее на основе фенолоспир- тов, перед введением в ковер нейтрализованное до рН 5,5-6,5 аммонием сернокислым с последующей добавкой к ним аммиачной воды.

Однако полученные с использованием такого связующего минераловатные изделия, обладающие в исходном состоянии высокими прочностными характеристиками, теряют их при продолжительном хранении утеплителя в условиях высокой ( 100%) относительной влажности окружающей среды (при хранении, транспортировке и в конструкциях минераловатных изделий).

Цель изобретения - повышение стабильности прочностных свойств минералоЧ|

СО О1

о о

00

ватных изделий при долговременном воздействии на них повышенной влажности.

Поставленная цель достигается тем, что связующее для минераловатных изделий, включающее нейтрализованные фенолос- пирты, дополнительно содержит фосфо- гипс, при следующем соотношении компонентов, мас.%:

Нейтрализованные

фенолоспирты85-95

Фосфогипс,5-15.

Сущность изобретения заключается в следующем.

Эффективность воздействия фосфогип- са на свойства связующего, представляю- щего собой нейтрализованные фенолоспирты, объясняется его действием как гид- рофобизирующего агента и антивспенива- теля представляющего собой нейтрализованные фенолоспирты, объясняется его действием как гидрофобизирующего агента и антивспенивателя при образовании пленки резита.

При проведении термообработки P20s, присутствующий в фосфогипсе, присоеди- няется к фенолу и сернокислому Na с образованием соли Na феноксиметилфос- фоновой кислоты, которая в дальнейшем при реакции с формальдегидом образует нерастворимую в воде комплексную соль Na, обладающую гидрофобным воздействием на резита при воздействии повышенной влажности.

При термообработке фенолоспирты вспениваются и образуется рыхлая структу- ра резита. Из-за образования такой структуры в контакте связующего с волокном получаются нестабильные изделия при воздействии повышенной влажности. При воздействии фосфогипса на фенолоспирты при термообработке процесс вспенивания не происходит и получается ровная пленка резита, в результате чего повышается стабильность прочностных свойств минераловатных изделий при повышенной влажности.

Значительне увеличение влагостойкости, т. е. стабильности прочностных свойств минераловатных изделий при повышенной влажности наблюдается лишь при определенных количествах фосфогипса, вводимого в связующее, а именно при введении фосфогипса от 5 до 15 мас.% от 50 %-ных фено- лоспиртов. При этом достигается наименьшая сорбционная влажность утеплителя и наименьшее падение (35,6-44,8 %) контро- лируемого показателя - прочности от исход- ной величины ее минераловатного утеплителя.

Нижний предел фосфогипса (5 мас,%) является достаточным для образования необходимого количества нерастворимых комплексных солей Na, обладающих гидрофобным действием, при более низком их содержании эффект гидрофобизации практически малозаметен.

Верхний предел фосфогипса (15 мас.%) обуславливается уменьшением прочностных свойств изделий и увеличением гигро- скопичности утеплителя. Последнее объясняется тем, что при большом количестве гидрофобизирующего агента изменяется ориентирование адсорбционного гидрофобного слоя.

Характеристики используемых материалов.

Фенолоспирты, изготовленные согласно ТУ 6-05-1164-87.

Фенолоспирты нейтрализуют сернокислым аммонием с добавкой аммиака по методике,

Фосфогипс является отходом производства экстракционной фосфорной кислоты, используемый для получения фосфатных удобрений обесфторенных кормовых фосфатов. Средний химический состав фосфогипса, мас.%:

А120з+Рв20з0,088

СаО31,80

ЗОз44,80

Гидратная вода20

CaSCM -2H2096,30

Р2052,1

F0,11

рН6,75

Дисперсность1000м2/кг.

Введение фосфогипса непосредственно в водный раствор связующего невозможно ввиду расслоения последнего. Поэтому технологически эта составная часть связующего, т. е. фосфогипса, вводится в виде мелкодисперсного порошка распылением в минераловатный ковер параллельно водному раствору резольного связующего в камере волокноосаждения.

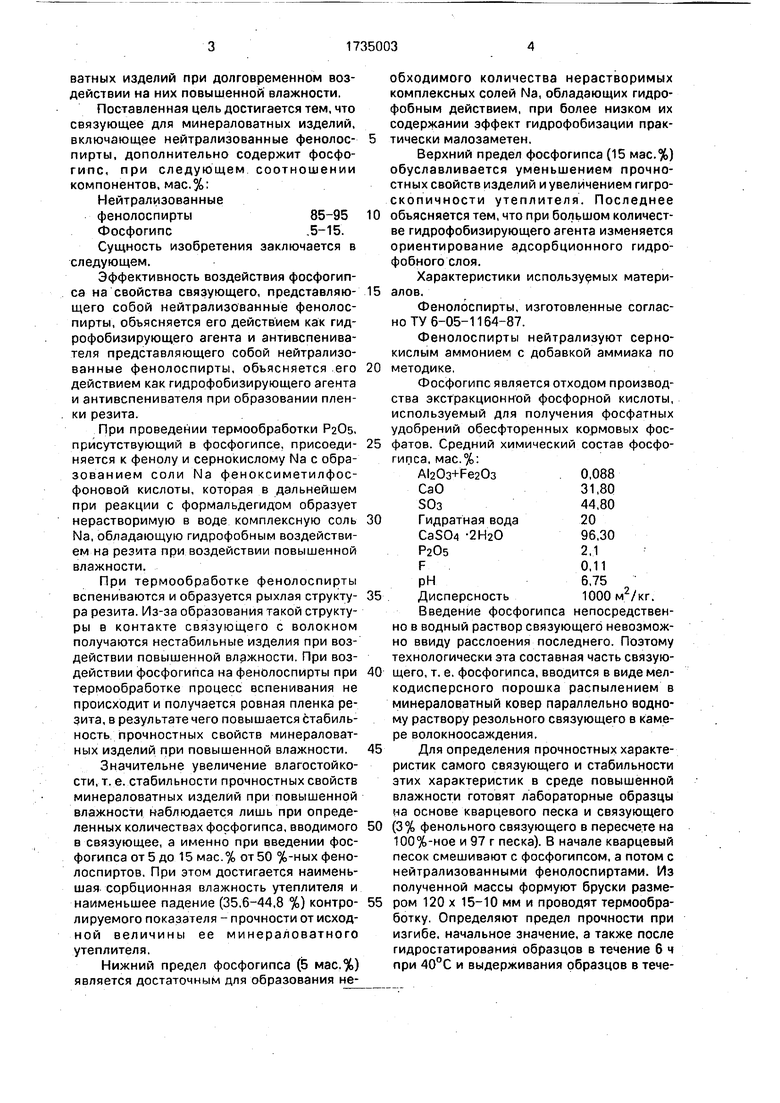

Для определения прочностных характеристик самого связующего и стабильности этих характеристик в среде повышенной влажности готовят лабораторные образцы на основе кварцевого песка и связующего (3% фенольного связующего в пересчете на 100%-ное и 97 г песка). В начале кварцевый песок смешивают с фосфогипсом, а потом с нейтрализованными фенолоспиртами. Из полученной массы формуют бруски размером 120 х 15-10 мм и проводят термообработку. Определяют предел прочности при изгибе, начальное значение, а также после гидростатирования образцов в течение 6 ч при 40°С и выдерживания образцов в течение 14 сут при 20°С в среде с (98 ± 2) %-ной относительной влажностью.

Для определения гигроскопичности лабораторные образцы в виде брусков, изготовленных по описанной методике, взвешивают и помещают в гидростат. После выдерживания их в гидростате при 20°С в среде 100 %-ной влажности в течение 3 суток образцы взвешивают и по приросту массы образца к его исходной массе высчи- тывают процентную адсорбцию водяных паров.

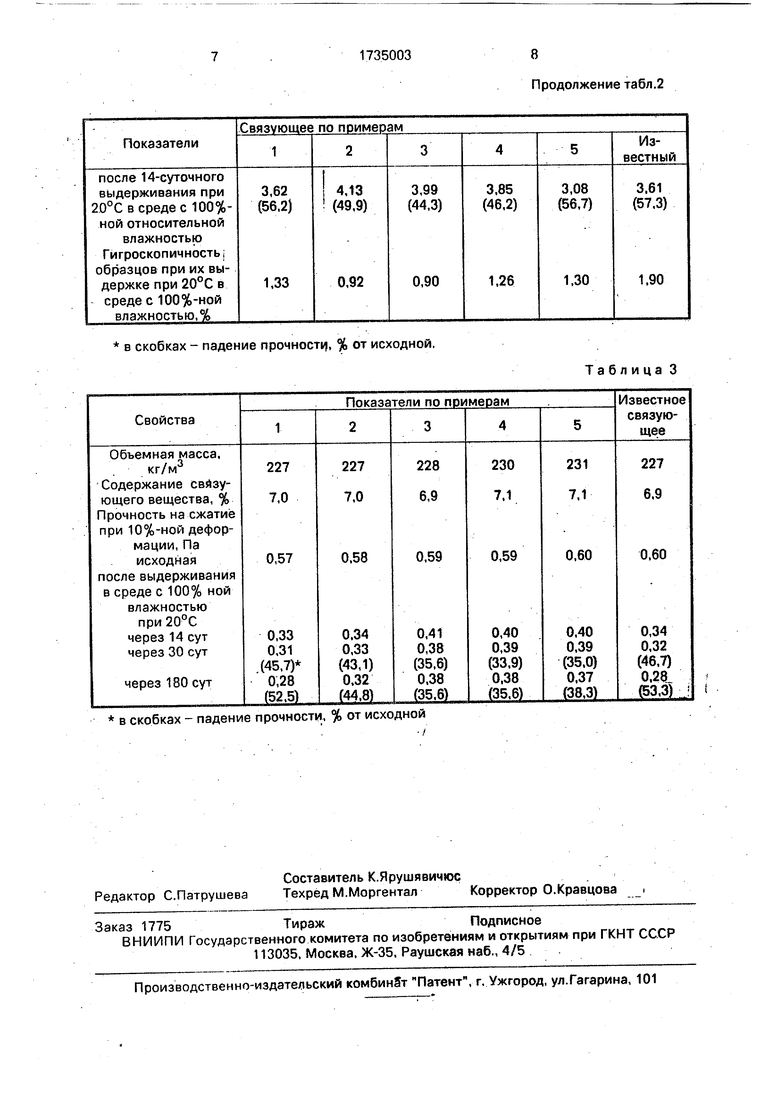

Прочностные свойства изделий, содержащих связующее вещество, и объемную массу определяют по ГОСТу 17177-87.

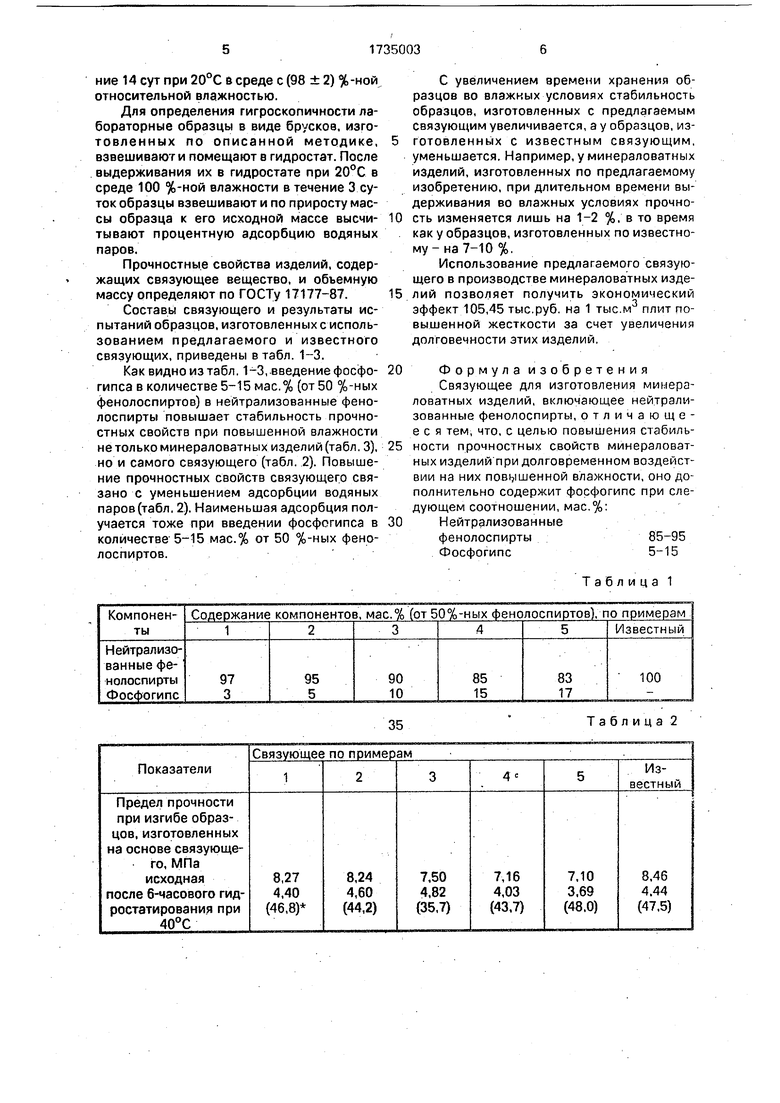

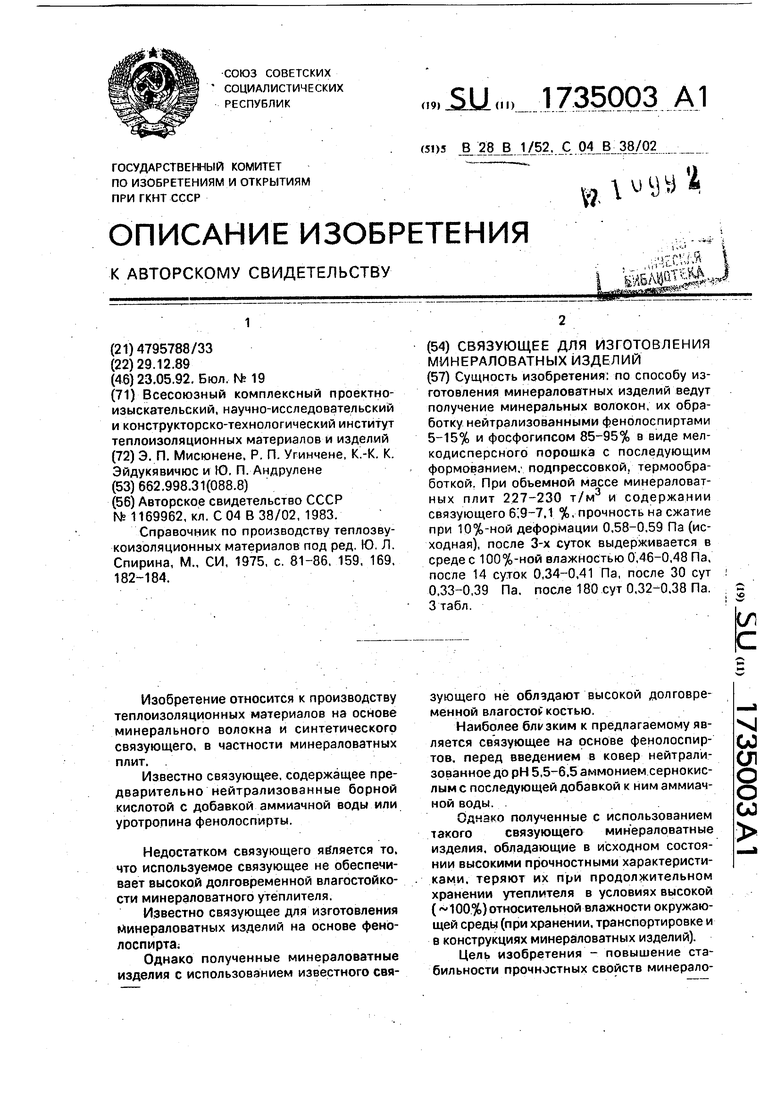

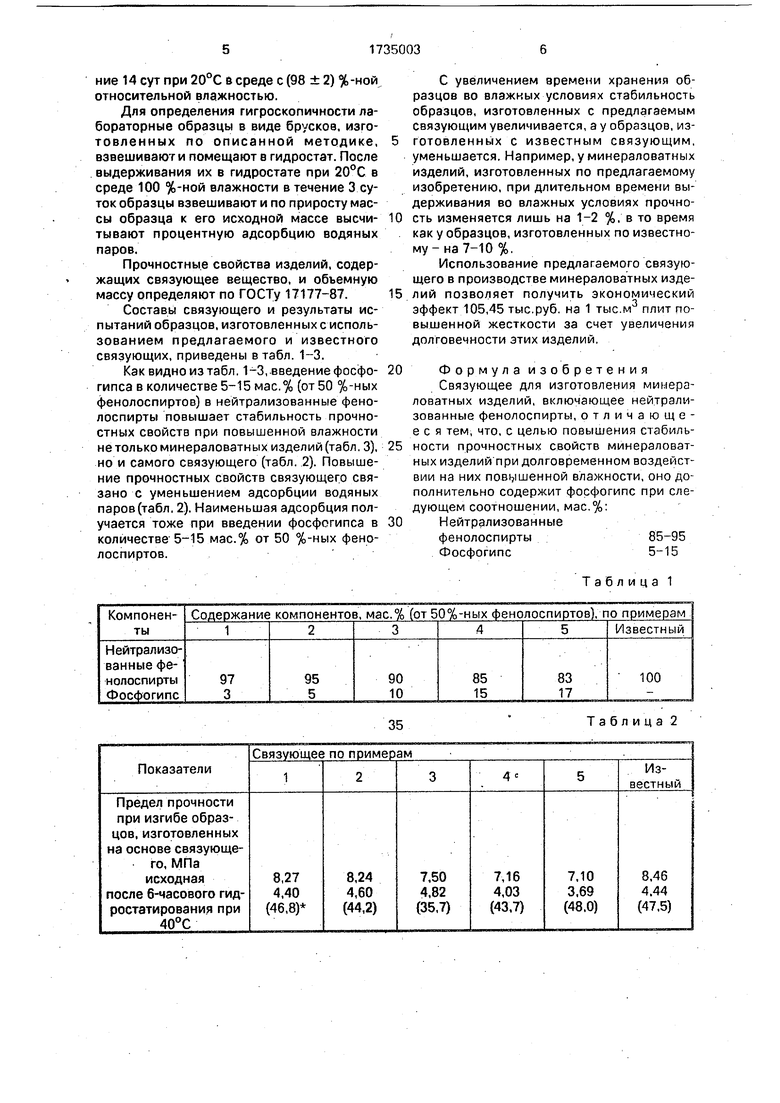

Составы связующего и результаты испытаний образцов, изготовленных с использованием предлагаемого и известного связующих, приведены в табл. 1-3.

Как видно из табл. 1-3, введение фосфо- гипса в количестве 5-15 мас.% (от 50 %-ных фенолоспиртов) в нейтрализованные фено- лоспирты повышает стабильность прочностных свойств при повышенной влажности не только минераловатных изделий (табл, 3), но и самого связующего (табл. 2). Повышение прочностных свойств связующего связано с уменьшением адсорбции водяных паров (табл. 2). Наименьшая адсорбция получается тоже при введении фосфсгипса в количестве 5-15 мас.% от 50 %-ных фенолоспиртов.

С увеличением времени хранения образцов во влажных условиях стабильность образцов, изготовленных с предлагаемым связующим увеличивается, а у образцов, из- готовленных с известным связующим, уменьшается. Например, у минераловатных изделий, изготовленных по предлагаемому изобретению, при длительном времени выдерживания во влажных условиях прочность изменяется лишь на 1-2 %, в то время как у образцов, изготовленных по известному- на 7-10 %.

Использование предлагаемого связующего в производстве минераловатных изделий позволяет получить экономический эффект 105,45 тыс.руб. на 1 тыс.м3 плит повышенной жесткости за счет увеличения долговечности этих изделий.

Формула изобретения Связующее для изготовления минераловатных изделий, включающее нейтрализованные фенолоспирты, отличающееся тем, что, с целью повышения стабильности прочностных свойств минераловатных изделий при долговременном воздействии на них повышенной влажности, оно дополнительно содержит фосфогипс при следующем соотношении, мас.%: Нейтрализованные

фенолоспирты85-95

Фосфогипс5-15

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ изготовления минераловатных плит | 1987 |

|

SU1451020A1 |

| Полимерное связующее | 1981 |

|

SU1024475A1 |

| Связующее для минерало- и стекловатных изделий | 1981 |

|

SU952916A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| Связующее для минераловатных изделий | 1990 |

|

SU1740503A1 |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

Сущность изобретения: по способу изготовления минераловатных изделий ведут получение минеральных волокон, их обработку нейтрализованными фенолоспиртами 5-15% и фосфогипсом 85-95% в виде мелкодисперсного порошка с последующим формованием, подпрессовкой, термообработкой. При объемной массе минераловатных плит 227-230 т/м3 и содержании связующего ,1 %, прочность на сжатие при 10%-ной деформации 0,58-0,59 Па (исходная), после 3-х суток выдерживается в среде с 100%-ной влажностью 0,46-0,48 Па. после 14 суток 0,34-0,41 Па, после 30 сут 0,33-0,39 Па. после 180 сут 0,32-0.38 Па 3 табл СП с

35

Таблица 2

в скобках - падение прочности, % от исходной.

в скобках - падение прочности, % от исходной

Продолжение табл.2

Таблица 3

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1169962A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Справочник по производству теплозву- коизоляционных материалов под ред Ю Л | |||

| Спирина, М., СИ, 1975, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-29—Подача