Изобретение относится к разделению углеводородов адсорбцией и может быть применено в нефтеперерабатывающей и нефтехимической промышленности. Известен способ выделения н-алканов из смеси с другими углеводородами нефти с помощью цеолита типа 5А. Способ предусматривает контактирование испаренного сырья со слоем цеолита и отбор фракции, обедненной Н-алканами (денормализата), продувку слоя цеолита парами низкомолекулярного Н-алкана и отбор промежуточной фракции, десорбцию адсорбированных Н-алканов низкомолекулярным Н-сшкано и отбор десорбированных Н-алканов. Процесс осуществляют в изотермических и изобарических условиях при 30О 400°С и давлении 0-7 ати. В качестве десорбента и продувочного агента используют Н -гексан l . Известен также способ выделения Н-алланов, согласно которому промежу точную фракцию возвращают в сырье на стадию адсорбции. Продувку и десорбцию осуществляют н-гексаном, им же разбавляют сырье перед адсорбцией M Недостатком названных способов является низкая чистота получаемых Н-алканов и большое количество циркулирующего в процессе н-гексана (десорбента и продувочного агента), что усложняет регенерацию н-гексана из готовых продуктов. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ выделения высших Н-алканов, путем адсорбции их на цеолите из нефтяной фракции в паровой фазе, с последующей продувкой цеолита низкомолекулярным алканом, с получением промежуточной фракции и десорбции цеолита, с получением смеси Н-алканов и десорбента, которую подают на ректификацию, с выделением целевого продукта и десорбента и рециркуляции последнего в процесс. Сырье, гидроочищенную керосиногазойлевую фракцию, разбавляют низкомолекулярным н-алканом, смеиивают с циркулирующей промежуточной фракцией, испаряют и подают в адсорбер, загруженный цеолитом типа 5А, который поглощает Н -сшканы. При этом из адсорбера выводят поток, состоящий

1|1 ШШШШМ)Ш 1 §wbpuebJSfa с6р6ёнта7 Ьставшёгйся после стадии десорбции, и денормализата, неадсорбирукядейся части сырья. Поток разделяют ректификацией на дeнop fйлизaт и десорбен. Денормализат является готовым продуктом, а десорбент возвращают в процесс.. ; Г После окончания стадии адсорбции

йТрсЯбДЯт стадии Продувки, для чего в адсорбер подают предварйтеЖно испаренный продувочный агент - низкомолекулярный Н-алкан, например Н-пентан, с помощью которого удаляют ос Татки сырья и денормализата, находящиеся Между зернами цеолита. Одновременно происходит десорбция некоторой части адсорбированных Н-алканов. Поток, выходящий из адсорбёр1а и состоящий из неадсорбированной части сырья (денормализатаУ, остат - . -- -. . ------- .-...-. :.-КОВ сырья, частично десорбированных 14- алкйнов и продувочного агента (в частности десорбентаи-пентана), носит название промежуточной фраадйй. Промежуточная фракция является реЦйркулятом в процессе и ее смешивают со свежим сырьем.

Для десорбции Н-алканрв из пор цеолита в адсорбер подают испаренный десорбент - нйзкомолекулярный н-алкан, в частности Н-пентан. Шкодящий поток, состоящий из вытесненных Н-алканов и десорбента, разделяют ректификацией н -Алканы являются ТОТббЫм продуктом, а десорбент возвращгиот в процесс. После окончания десорбции стс1дии процесса повторяют в той же последовательности.

Процесс осуществляют в йзбтермических и изобарических условиях при 300-400°С и давлении 0-7 ати. Продолясительность стадий адсорбции, продувки и десорбции обычно находится в соотношении 1:1;п, где п - равно 2-3, а адсорбция длится 5-6 мин.

На стадии продувки при кратковременной подаче десорбента последний отдувает углеводороды, находя- . вдёся между зернами цеолита. Углеводороды ненормального строения, адсорбировсгйиыё в ма;кропарах, при этом не вытесняются и при последующей десорбции загрязняют десорбированные вКлсОКОмолекулярные ч -алканы. При увеличении продолжительности продувки и количества пропущенного десорбента, последний десорбирует углеводороды й макрЬпар цеолита и частично высоко ж лекулярйие Н -алканы из микропор. С увёличёйиём количества пропущенного десорбента пЬвьпиаетС) чистота десорбируёмых в следующей стадии н-алканов, ноув йчйваётся содержание их в промежуточной фракции, а сле-;№:$Ш 1ёЙ1;йЬ, уменьшается их выход.

СодержаниеН-алканов в промежуточной фракции обычно на 5-30% выше, чем в сырье (в расчете на высокомо767080

Яекулярну э углеводородную часть промжуточной фракции), а количество ее составляет 10-50% сырьевой смеси З

Недостатком данного способа являются невысокаячистота десорбируемых высокомолекулярных н-алканов, большое количество циркулирующих в системе промежуточной фракции и десорбента.

Целью изобретения является повышение чйстЪтЫ и выхода целевого продукта.

Поставленная цель достигается тем, что выделениевысшихн -алканов путем адсорбции их на цеолите из нефтяной фракции в паровой фазе проводят с последующей продУвкой, причем первук) стадию продувки проводят с получением промежуточной фракции, которую подают на ректификацию совместно со смесью десорбента и дейормалй ата, С последующим проведе нием второй стадии продувки или вйделенными высшими.н-алканами или нйзкоМОЯёТ улярНЫм алканом, содержащим 5-75 вес.% высшихн-алканов в течение 1/6-1/3 продолжительности всего процесс а продувки, с получением продуктов продувки, рёциркулируе1мых В исходное сырье, десорбции цеолита с получением смеси высших Н-алканов и десорбента, которую подают на ректификацию с выделением целевого продукта и десорбента и рециркуляции последнего в процесс. g Сырьё, гйдроочищенную керосиногазойлевую фракцию, смешивают с промежуточнойфракцией, получаемой на второй ступени продувки, испаряют и подгиот в адсорбер, загруженный цеолитом типа 5А.

Н -Алканы C,o-Cjj, содержащиеся в смеси, адсорбируются во внутренних пдрахцёвлйтЭ; вытесняя при зтом десорбент, гудсорбировднный в предыдущей стадий. Поток, выходящий из ещсорбера, состоящий из денормализата (неадсорбирующейся части сырья) и десорбента, разделяютректификацией. Дёнб йа1ЭтЯзат является готовым продуктом, а десорбент возвращают в процесс.

По окончании адсорбции проводят двухступенчатую стадию продувки, прёдназиачеййую для удаления из объема между зернами цеолита денормализата. Для осуществления первой ступени в адсорбер подсйот испаренный продувочный агент (в частности десорбент -Н -гексан. Смесь выходящи из адсорбера паров, состоящую в основном из десорбента и денормализта (промежуточную фракцию 1) направют в пОток денормализата. После окончания первой ступени продувки в адсорбер подают н-алканы их смесь с продувочным агентом. Таким обраВЬм проводят вторую ступень продувки, выходящий поток, состоящи

из десорбента, денормализата и н-алканоЕ С,д-С22 (промежуточная фракиия направляют на смешение с сырьем, поступающим на стадию адсорбции.

После завершения продувки в адсорбер подают испаренный десорбент (в частности н-гексан), который вытесняет из внутренних пор цеолита Н-алканы. Поток, состоящий из десорбента и Н-алканов, разделяют ректификацией. И -Алканы являются готовым продуктом, а десорбент возвращают в процесс. Часть Н-алканов C|Q-C22 направляют на вторую ступень стащии продувки.

По окончании десорбции все стадии процесса повторяют в той же последовательности.

Процесс осуществляют в изотермических и изобарических условиях при 300-400с и давлении 0-7 ати. Продолжительность стадии продувки 2-3 мин.

Пример 1. Сырье, гидроочищенную керосино-газойлевую фракцию, выкипающую в пределах 200-320°С, содержащую 21, 5% Н -алканов С,д-С22 в количестве 464,8 кг, смешивают с промежуточной фракцией II , выходящей со второй ступени продувки (110,6 кг и состоящей из,%: н -гексан 74,Н -алканы C|/j-C2220,8, денормализат 5,2. Смесь в количестве 575,4 кг в течение 6 мин подают в адсорбер, загруженный 5 т цеолита типа 5А, в котором закончилась стадия десорбции. Выходящий из адсорбера поток разделяют ректификацией на денормализат (401,6 кг) и н -гексан, десорбент, в количестве 241,5 кг.

По окончании адсорбции проводят первую ступень продувки, для чего через адсорбер в течение 2 мин пропускают 260 кг испаренного н-гексана. Выходящий из адсорбера поток в количестве 281,5 кг и состоящий из Н-гексана (66,8%), неадсорбирукяцихся углеводородов, денормализата, (32,4% и н -алканов C|g-C22 (0,8%), смешивают с потоком денормализата предыдущей стадии и направляют на ректификацию.Н -Гексан возвращают в процесс, а остальная часть углеводородов является компонентом готового денормализата. Затем в течение 1 мин проводят вторую ступень продувки, подавая в адсорбер смесь Н-гексана (87,1 кг) и Н-гшканов С|0-С22 (34,6 кг) .

Выходящий из адсорбера поток,

состоящий из н-гексана (73,9%),н-аЛканов (20,8%) и остатков денормализта (5,2%) (промежуточную фракцию П1 направляют на смешение с сырьем.

Для десорбции поглощенных н-алканов через адсорбер пропускают в течение 9 мин испаренный десорбент Ч-гексан (500 кг). Выходящий из адсорбера поток в ректификационной

колонне разделяют на н-алканы (111,5 кг) и н-гексан (418,2 кг). Чистота извлекаемых н-алканов 99,2%, выход н-алканов от потенциала 73,2 вес.% в цикл.

Пример 2. Условия, аналогичны примеру 1, за исключением проведения продувки. После окончания адсорбции проводят первую ступень продувки, для чего в адсорбер в течение 2,5 мин подают 305 кг

0 испаренногон -гексана. Выходящий из адсорбера поток ( промежуточную фракцию 1 в количестве 328,2 кг, состоящий изн-гексана (73,1%), неадсорбирующихся углеводородов

5 (26,0%) и н-алканов С,о-С22 (0,91%), смешивают с потоком денормализата предыдущей стадии и направляют на ректификацию. Н-Гексан возвращают в процесс, а остальная часть угле0водородов является компонентом готового денормализата. Затем в течение О,5 мин проводят вторую ступень продувки, подавая EI адсорбер 55 кг испаренныхн -алканов С|о-С22, полученных на стадии десорбции в преды5дущем цикле. Выходящий из адсорбера поток, состоящи-й из Н -гексана (74,6 кг), н -алканов (22,3 кг) и. остатков денормализата (3,1 кг), направляют на смешение с сырьем.

0

Чистота десорбированных и-алканов 99,6%, выходн -алканов от потенциала 71,7 вес.% в цикл.

Пример 3. Условия аналогичны примеру 1, за исключением прове5дения продувки. После окончания адсорбции проводят первую ступень продувки, для чего в адсорбер в те- . чение 2 мин подают 260 кг испаренного Н -гексана. Выходящий из адсорбента поток (промежуточную фракцию 11

0 в количестве 281,5 кг, состоящий изН -гексана (66,8 вес.%), неадсорбирующихся углеводородов (32,4 вес.%) и н-алканов CiQ-Cj COS вес.%), смешивают с потоком денормализата и на5правляют на ректификацию,Н -гексан возвращают в процесс. Остальная часть углеводородов является компонентом готового денормализа. Затем в течение 1 мин проводят вторую

0 ступень продувки, подавая в адсорбер смесьн-гексана (123,5 кг) и Н-алканов С,о-С22(6/5 кг). Выходящий из адсорбера поток, состоящий из Н-гексана (88,9 вес.%),н -алканов

5 C|Q-C2j(8,9 вес.%) и остатков денормализата (2,2 вес.%) (промежуточную фракцию И направляют на смешение в сырье.

Чистота десорбированных Н-алканов C|Q-C2298,8 вес.%, выход н-алканов

0 от потенциала 72,4 вес.% в цикл.

Пример 4. Условия аналогичны примеру 1, за исключением проведения второй ступени продувки. После окончания первой ступени продувки

в течение 0,7 мин проводят вторую ступень продувки, подавая в адсорбер смесь и-гексана (25%) и н -алканов CjQ-Cjj (75%) в количестве 122 кг.

Выходящий из адсорбера поток,состоящий из Н-гексана (16,7%),Н -алканов (76,2%) и остатков денормализата (7,1%) (промежуточную фракцию П ) направляют на смешение с .сырьем.

Чистота получаемых rt-алканов CIQ-CJIJ 99,4%, выход м-алканов от по.Тенциала 72,5%.

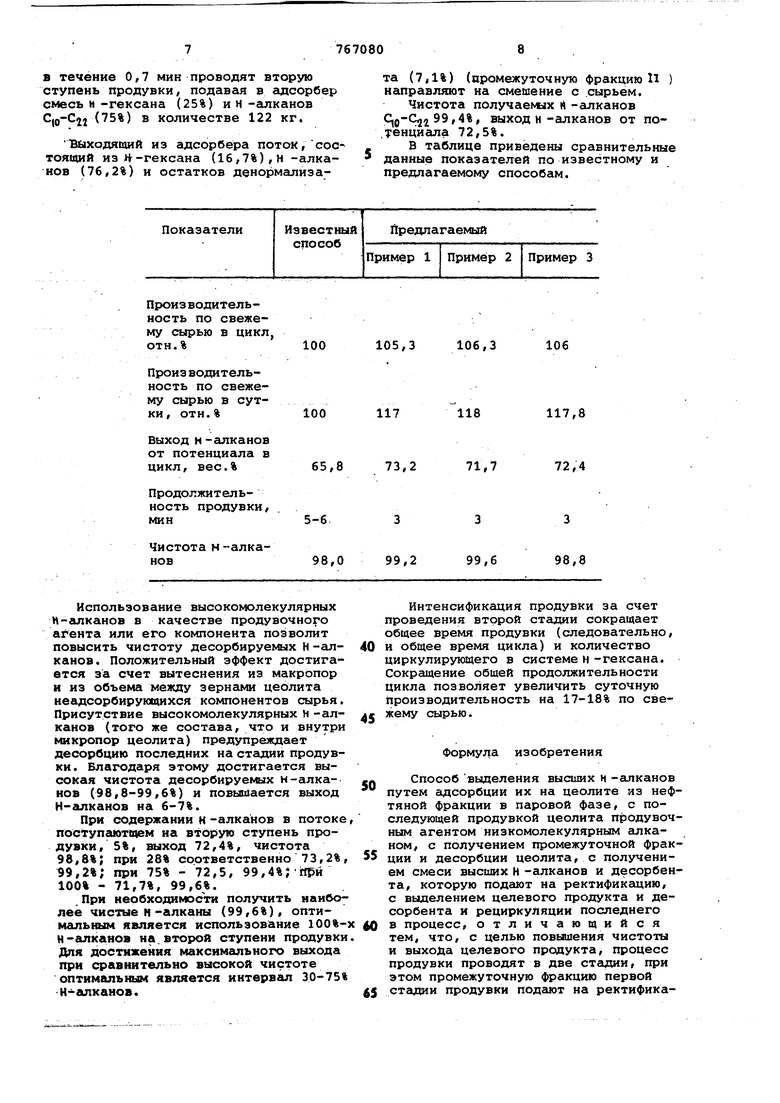

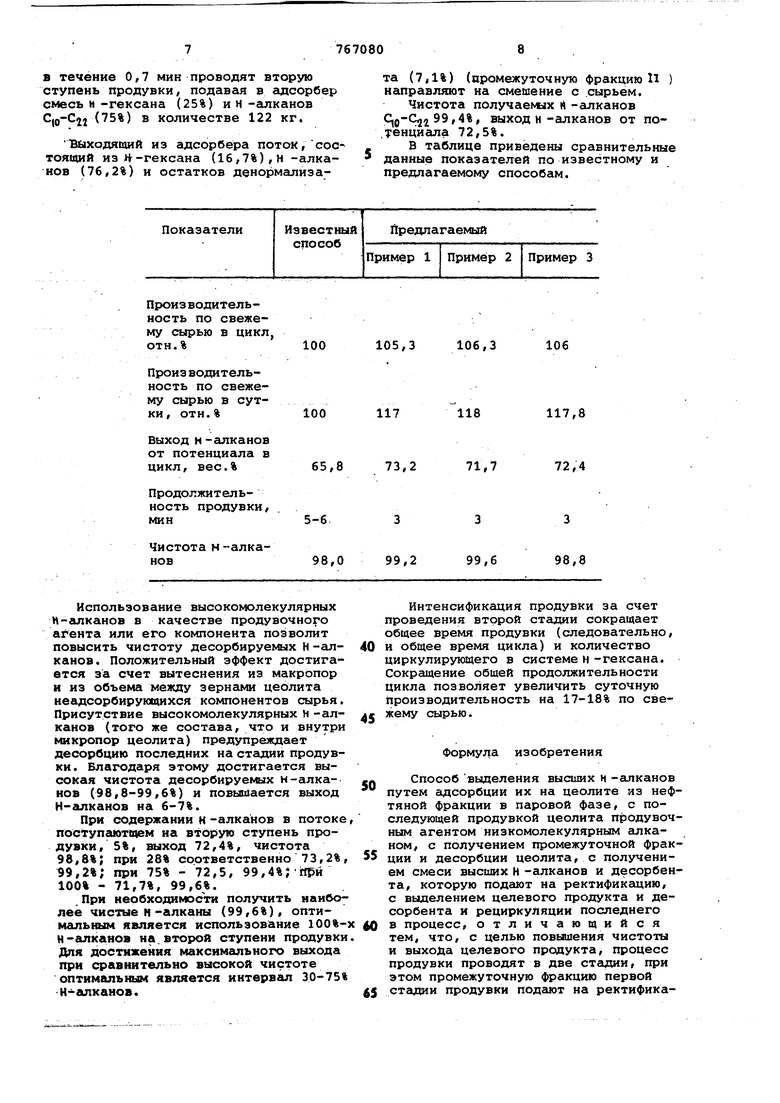

В таблице приведены сравнительные данные показателей по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адсорбционного разделения углЕВОдОРОдОВ | 1978 |

|

SU819075A1 |

| Способ выделения н-парафинов из углеводородных смесей | 1977 |

|

SU749819A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ получения высокочистых жидких парафинов нормального строения | 1976 |

|

SU740814A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ выделения жидких парафинов из нефтяных фракций | 1981 |

|

SU1028654A1 |

100 105,3 106,3 106 100 117 118 117,8 65,8 73,2 71,7 72,4 Использование высокомолекулярных Н- шканов в качестве продувочного агента или его компонента позволит повысить чистоту десорбируемых Н-алканов. Положительный зффект достигается за счет вытеснения из макропор н из объема между зернс1ми цеолита неадсорбирующихся компонентов сырья. Присутствие высокомолекулярных н-алканов (того же состава, что и внутри микропор цеолита) предупреждает десорбцию последних на стгщии продувки. Благодаря этому достигается высокая чистота десорбируемых н-алканов (98,8-99,6%) и повышается выход Н-гшканов на 6-7%. При содержании к-алканов в потоке поступают1пем на вторую ступень продувки, 5%, выход 72,4%, чистота 98,8%; при 28% соответственно 73,2% 99,2%; при 75% - 72,5, 99,4%; Йрй 100% - 71,7%, 99,6%. При необходимости получить наиболее чистые н-алканы (99,6%), оптимальным является использование 100%Н-алканов на.второй ступени продувки Для достижения максимального выхода при сравнительно высокой чистоте оптимальным является интервал 30-75% Н-гшкано8. Интенсификация продувки за счет проведения второй стадии сокращает общее время продувки (следовательно, и общее время цикла) и количество циркулирующего в системе н-гексана. Сокращение общей продолжительности цикла позволяет увеличить суточную производительность на 17-18% по свежему сырью. Формула изобретения Способ выделения высших Н-апканов путем адсорбции их на цеолите из нефтяной фракции в паровой фазе, с последующей продувкой цеолита продувочным агентом низкомолекулярным алканом, с получением промежуточной фракции и десорбции цеолита, с получением смеси высших Н-алканов и десорбента, которую подают на ректификгщию, с выделением целевого продукта и десорбента и рециркуляции последнего в процесс, отличающийся тем, что, с целью повышения чистоты и выхода целевого продукта, процесс продувки проводят в две стгцдии, при этом промежуточную фракцию первой стадии продувки подгцот на ректифика9. 76 цию совместно со смесью десорбента и fleHopManKsara, с последующим проведением второй стадии продувки или выделенными высшимиН -алканами или низкомолекулярным алканом, содержащйм 5-75 вес.% высших н-алканов в течение JL/6-1/3 продолжительности всей пролувки, с получением продуктов продувки, рециркулируемых в исходное сырье. 708010 Источники информации, п инятые во внимание при экспертизе i Патент США 3291725, йОв-ЗЮ, опублик. 1966. - , -j п, ,t« .. ,«,r 2. Патент США 3422005, 20,8-310, опубЛик. 1969. . 3. Патент США 3342725, .кл. 208-310, опублик. 1968 (прототип).

Авторы

Даты

1980-09-30—Публикация

1978-08-23—Подача