(54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ РАСТВОРОВ ПОЛИАКРИЛОНИТРИЛА | 1964 |

|

SU223699A1 |

| Способ получения солей трифторметансульфоновой кислоты | 1989 |

|

SU1684277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАСТИКИ МЯГКИХ ТКАНЕЙ | 1996 |

|

RU2127129C1 |

| Способ получения карбоцепных полимеров | 1978 |

|

SU791249A3 |

| Способ получения покрытий | 1980 |

|

SU882643A1 |

| Катализатор для окислительно-восстановительных реакций и способ его получения | 1980 |

|

SU952864A1 |

| Способ получения полимерных покрытий | 1981 |

|

SU966121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА С КОНЦЕВЫМИ АЛКИЛСУЛЬФИДНЫМИ ГРУППАМИ | 1967 |

|

SU425403A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИАКРИЛОНИТРИЛА | 1970 |

|

SU275393A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

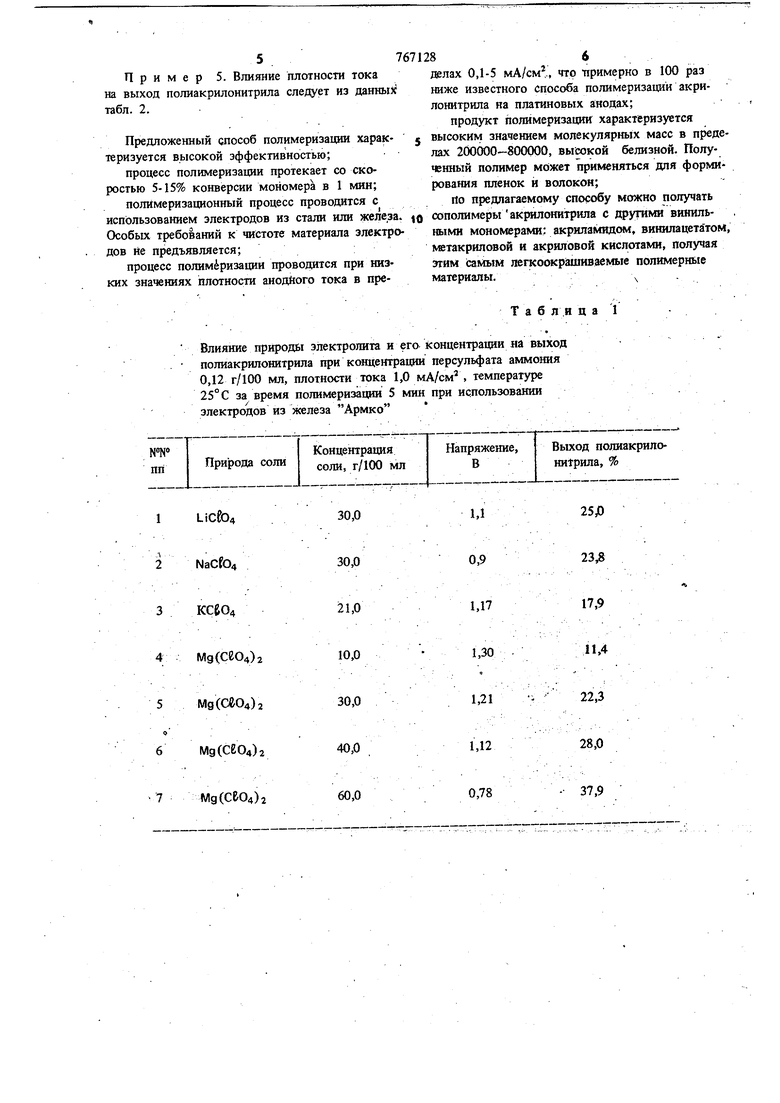

Изобретение относится к области химии высокомолекулярных соединений, конкретно к способу электрохимической полимеризации акри лонитрила и может быть использовано для полу чения пластических масс, синтетических волокон и пленок. Известен способ электрохимической полимеризации путем полимеризации акрилонитрила или его смеси с сомономерами в .водной среде при электролизе 1-2,5 и.растворов H2SO4 на анодах из пластины при плотностях анодного тока 300-500 мА/см температуре 10-20°С и напряжении на электрической ячейке 5-8 В 1 Целью изобретения является повышение эффективности полимеризационного процесса и повышение качества прлимеризата. Поставленная цель достигается тем, что проводят электролиз водных растворов перхлоратов щелочных и щелочноземельных металлов в присутствии неорганической перекиси с применением электродов, изготовленных из стали или железа. Электролиз проводят с плотностью тока 0,1-5 мА/см, при напряжении 0,6-1,5 В и температуре О-40° С. Сущность протекающих при этом процессов сводится к следующему. При анодной поляризации стального электрода происходит реакция ионизации: Fe - 2Г - Fe Образующиеся п|ри этом ионы двухвалентного железа являются восстановителем перекисного соединения Fe + ROOR- Fe + RQ + RO В результате восстановления перекиси по одноэлектронному мехашпму образуются свободные радикалы, инициирующие процесс полимеризации. Роль солей хло)ной кислоты и щелочноземельных металлов при этом двояка. Во-первых, водный раствор перхлоратов щелочноземельных металлов является хорошим растворителем для мономерного и частично полимерного акрилонитрила. Во-вторых, применение в качестве растворителя водных растворов перхлората приводит к химической активации акрилонитрила. Это приводит к высокой скорости полимеризации и образования полиакрилшитрила с высоким значением молекулярной массы. Использовали по предлагаемому способу следующие соли хлорной кислоты щелочных и щелочноземельных металлов: LtCtO4, МАССО4. КС(04, Ba(CB04)2,Ca(Ce04)2Sr{CeO4)2 и пер хлорат магния. Концентрация содей 10-80 г на 100 мл раствора. Применение низких концентраций перхлоратов приводит к неполной растворимости мономеров в исходной смеси и полной нерастворимости полимера. Применение высоких концентраций приводит к низкой растворимости неорганической перекиси. Оптимальная концентрация 60-70%. Концентрация мономера от 5 до 10 об.%. Оптимальная концентрация 8%. Плотность тока 0,1-5 мА/см. Увеличение плотности тока приводит к возрастанию скорости полимеризационного процесса. Однако применение высоких плотностей тока вызывает необходимость связывания избыточных ионов железа в фосфатные соли при помощи фосфатов или фосфорной кислоты. В качестве перекисного соединения применяют растворимые неорганические перекиси, такие как HjOa, персульфаты щелочных металлов и аммония (ЫазЗзОа, K2S2O8, (NH4)2S2O8) Лучшие результать дает применение персуль фатов, образующих в результате разложения . сульфат-ионы, которме с щелочноземельными элементами образуют нерастворимую соль. Наличие в системе BaSO4, CaSO4, SrSO4 приводит к ускорению полимеризационного процесса. Концентрация перекиси 0,07-0,3 г на 100 мл раствора. Оптимальная концентрация 0,09-0,15 г на 100 мл раствора.,. Опыты можно проводить в стеклянном или тефлоновом реактора, в кртор ом анолит может . aiiTb отделен от католита стеклянным пористйш фильтром или в реакторе неразделенного типа. Напряжение на электролизере равно 0,7-1,5 В Реакционную смесь перемешивают Hij протяжении всего опыта. Температура реакционной смеси 0-40° С. Оптимальное значение 20-25° С. В качестве электродов используют стальные или железньк- пластинки площадью 4 см каждая. Реактор с реакционной смесью, содержащей перекисное соединение, мономер и перхлорат, закрывают пробкой, в которую вмонтированы электроды. Реактор помещают в термостат и вводят магнитную мешалку. К электродам подключают электрический ток. По истечении 26 мин пропускание тока прекращают. В реактор добавляют воду. Выпавший осадок полимера отфильтровывают, промывают водой и сушат. Выход полимера до 80% от теоретического. Остаточный мономер отгоняют, воднь1Й раствор ролей используют повторно для полимеризации. Молекулярную массу полиакрилонитрила определяли эискозиметрически в растворе димети 7 4 формамида. Мол. масса полученного ПАИ в пределах 200000-800000. Пример 1. В 100 мл дистиллированной воды растворяют 50 г перхлората бария, 0,075 л персульфата аммония. 40 мл полученного раствора заливают в стеклянный реактор неразделенного типа. Затем в реактор вводят 3 мл перегнанного акрмлонитрила, вставляют два стальных электрода плошадью 4 см и подключают электрический ток. Расстояние между} электродами 1 см. Напряжение на ванне 0,9 В. Плотность тока 2,ОмА/см. Температура термостата 20° С. Через 5 мин электрический ток отключают. Полимер осаждают водой, фильтруют.и сушат в вакуумном шкафу. Выход полимера составляет 51% от теоретического. Молекулярная масса полиакрилонитрила 577000. Полимер характеризуется высокой степенью белизны и бимодальным молекулярномассовым распределением./ Пример 2. В 00 мл дистиллированной воды растворяют 60 г перхлората магния и 0,20 г перекиси водорода. 40 мл полученного раствора заливают в стеклянный реактор неразделенного типа. В реактор вводят 3 мл акрилонитрила и 0,5 мл метилакрилата. Затем в ячейку помещают запаянный в стекло магнитный стержень и 2 стальных электрода площадью 4 см каждый и включают злектрический ток. Напряжение между электродами 0,75 В. Температура термостата 0°С. Плотность тока 1,Q мА/сл. %рез 5 глин электрический ток отключают. Полимер осаждают водой, фильтруют и сушат, в вакуумном шкафу. Выход полимера составляет 21,4% от теоретического. ИК-спектры полученного продукта обнаруживают поглощение сложноэфирной группы (в области 1600 ), что указьгоает на образование сополимера акрилонитрила с метилакрилатом. П р И м е р 3. В 100 мл дистиллированной воды растворяют 87 г перхлората кальция и 0,01 г персульфата натрия. К 40 мл полученного раствора добавляют 3 мл акрилонитрила и 0,3 г акриламида. Затем в электролитическую ячейку помещают запаянный в стекло магнитный стержень и 2 стальных электрода площадью 4 см каждый. К ячейке подключают электрический ток. Напряжение на электродах 0,6 В. Плотность тока 1 мА/см. Температура раствора 35°. По истечению 5 мин электрический ток отключают. Полимер осаждают водой, промьтают водой на фильтре и сушат в вакуумном шкафу до постоянного веса. Выход полимера 77% от теоретического. ИК-спектры продукта характеризуются наличием полосы поглощения амидной группы. Пример 4. В табл. 1 приведены данные о влиянии природы соли щелочного металла и концентрации соли на выход полиакрилолитрила.

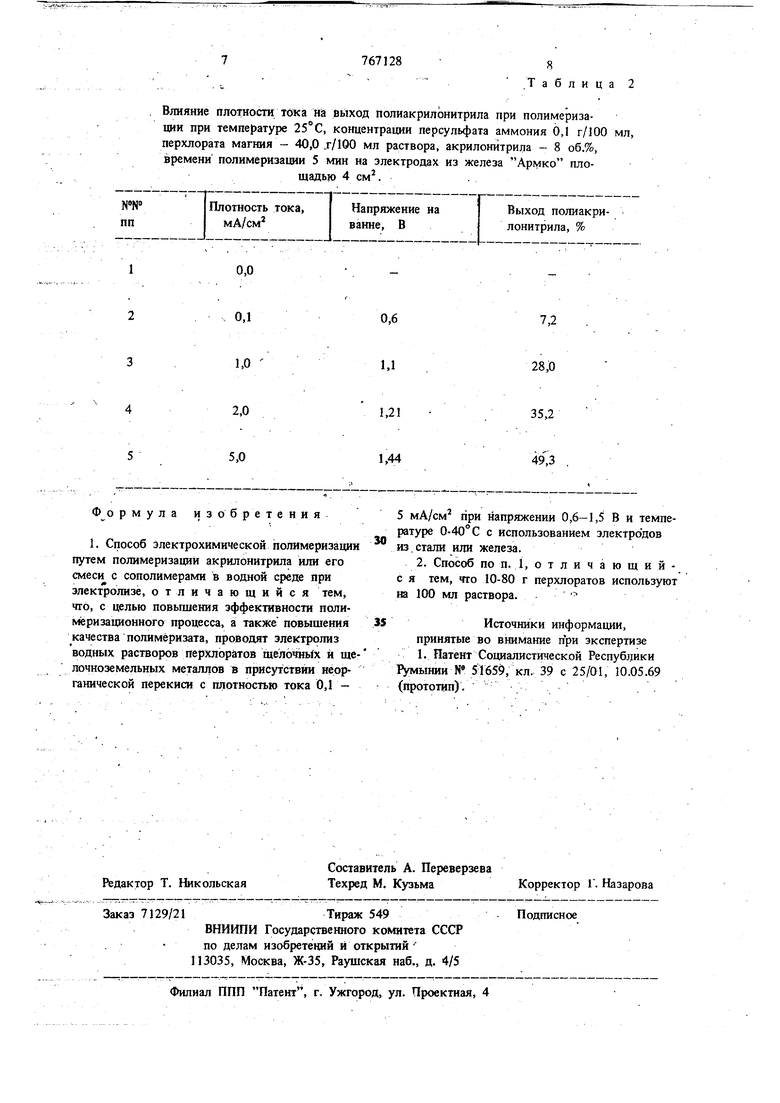

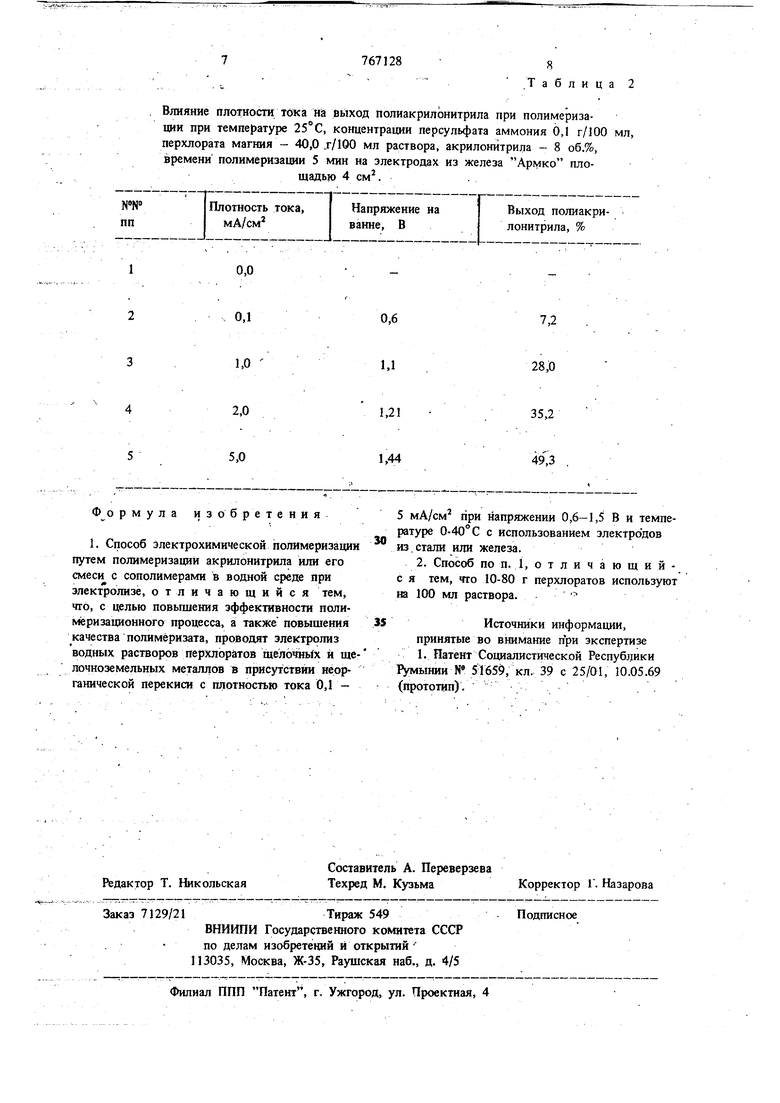

Пример 5. Влияние плотности тока на выход полиакрилоинтрила следует из данных табл. 2.

Предложенный способ полимеризации характеризуется высокой эффективностью;

процесс полимеризации протекает со скоростью 5-15% конверсии мономера в 1 мин;

полимеризационный процесс проводится с использованием электродов из стали или железа. Особых требований к чистоте материала злектродов не предъявляется;

процесс полимеризации проводится при низких значениях плотности анодйого тока в преВлияние природы электролита и его концентрации на выход полиакрилонитрила при концентрации персульфата аммония 0,12 г/100 мл, плотности тока 1,0 мА/см , температуре 2 5° С за время полимеризации 5 мин при использовании электродов из железа Армко .

делах 0,1-5 мА/см,., что примерно в 100 раз ниже известного способа полимеризации акрилонитрила на платиновых анодах;

продукт полимеризации: характ1гризуется высоким значением молекулярных масс в пределах 200000-800000, высокой белизной. Полученный полимер может применяться для формирования пленок и волокон;

по предлагаемому способу можно получать сополимеры акрилонитрила с другими винильными мономерами: акриламядом, винилацетатом, метакриловой и акриловой кислотами, получая этим самым легкоокрашиваемые полимерные материалы..

Т а б ли ц а 1

25/)

233 17,9 .4

22,3 28,0 37,9

Влияние плотности тока на выход полиакрилонитрила при полимеризации при температуре 25°С, концентрации персульфата аммония 0,1 г/100 мл, перхлората магиия - 40,0 .г/100 мл раствора, акрилонитрила - 8 об.%, времени полимеризации 5 мин на электродах из железа Армко площадью 4 см.

Формула изобретения

5 мА/см при напряжении 0,6-1,5 В и температуре 0-40° С с использованием электродов из.стали или железа.

Источники информации, принятые во внимание при экспертизе 1. Патент Социалистической Республики

Румынии N 5165, кл. 39 с 25/01, 10.05.69

(прототип).

Авторы

Даты

1980-09-30—Публикация

1978-09-07—Подача