(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

, . .1 /

Изобретение относится к области металлургии и может быть испопьэовано при изготовлении обсадных и насосокомпрессбриых труб, стойких к сульфидному растрескиванию.

В настоядёе время для изготовления высокопрочных изделий, стойких к «зульфидному растрескиванию, применяют стали, легированные такими ,-. элементами, как титан, никель, молиб- ден, ниобий, ванадий и др.

Известен способ изготовления высокопрочных труб из таких сталей, включающий прокатку, нагрев, выдерж- 5 ку в межкритическом интервале Д А, охлаждение в повторный нагреЗв с выдержкой при температуре на 30-160°С ниже АС и охлаждение.

Недостатками известного способа 20 являются необходимость использования легированных сталей и сложность техно логии термической обработки.

Известен также способ обработки изделий, позволяющий повышать стой- 25 кость против сульфидного растрески|Вания, эаключаюшийся в закгшке с прокатного нагрева и последующем компенсированном отпуске по режимам: 1 ч;400°С 1 ч; 1 ч + бОСГСзО

1 ч 200, 400, с выдержкой по 1 ч.

Недостатке способа является сложность технологии термообработки.

Известен способ изготовления труб, включакяний закалку с прокатного нагревауОтпуск и деформацию при температуре отпуска.

Недостаток известного способа заключается в тсял, что он предназначен для упрочнения труб из средне.углеродистой легированной стали, например ЗёГ2С, ине позволяет повышать стойкость их к сульфидному растрескиванию.

Цель изобретения - возможность получения высокопрочных изделий, стойких к сульфидному растрескиванию и снижение стоимости изделий.

Поставленная цель достигается тем, что в способе изготовления труб, включающем горячую прокатку, закалку с использованием тепла прокатного нагрева, отпуск и деформацию при температуре отпуска, их изготавливают из малоуглеродистой стали с содержанием углерода 0,12-0,20%, а деформацию производят при 500-650 0 со степенью 5-12%.

Поелe такой обработки происходит существенное измельчение структуры за счет увеличения дислокаций, повышающих раэориентировку исходных субграниц и образующих новые субзерна.

В результате наряду с повышением прочностных характеристик и ударной вязкости сталь приобретает высокое сопротивление сульфидному растрескиванию. :.

Содержание в стали углерода менее О , 12% не обеспечивает в трубах необходимых прочностных свойств, а увеличение его содержания в стали выше 0,2% уменьшает стойкость к сульфидному растрескиванию. . Нагрев под отпуск ниже 500°С не

ПР1ИВОДИТ к повышению стойкости к сУяь4йдн6мУ Растрескиванию, а при нагреве выше 650°С происходит значительное разупрочнение стали.

Максимальное повышение свойств врезультате деформации при обжатии 5% и выше. Однако при обжиге более 15% прирост прочности нёзнaчиteлёй.

Описываемый способ опробован при j изготовлении труб диаметром 146 мм и толщиной стенки 10 мм из малоугле767223

родистой стали с содержанием углеро-, да 0,12 и 0,2%. Трубы, имеющие по выходу из трубопрокатной установки температуру 1000°С охлаждали снаружи и изнутри водой) при этом скорость охлаждения составляла около ЗООград/с., После этого трубы нагревали до температуры 500-600 с и и подвергали теплой калибровке путем дробной деформации в многоклетьевсян стане с обжатием 5 и 15%.)

Испытаний на стойкость к сульфидному растрескиванию производилось ускоренным методом на круглых образцах с надрезом (диаметр рабочей части 6 мм с острым надрезом под углом глубиной 1 мм) на машине АММА-5-2. .

Испытательная среда - дистиллшрованная вода, насыщенная сероводо родом (3,0-3,5 г/л), рН среды 3,5-4,2, длительность испытаний - 144 ч.

Уровень рабочих напряжений 0,5 0,7 и 0,9 от предела текучести.

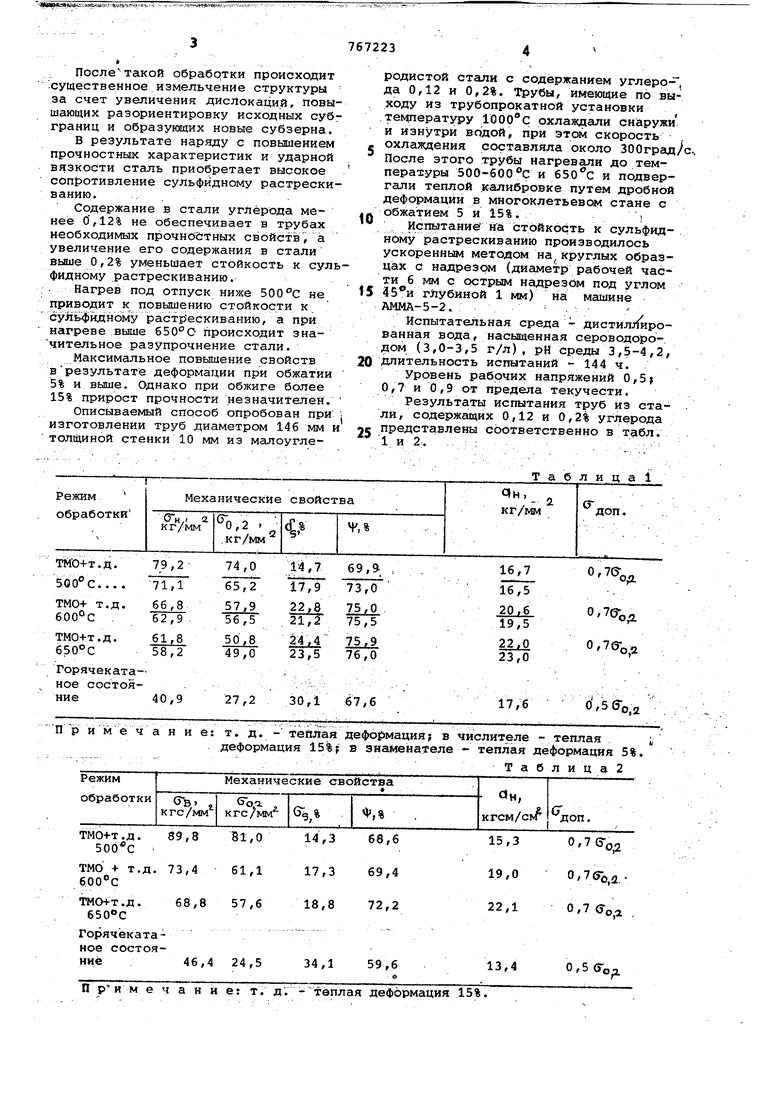

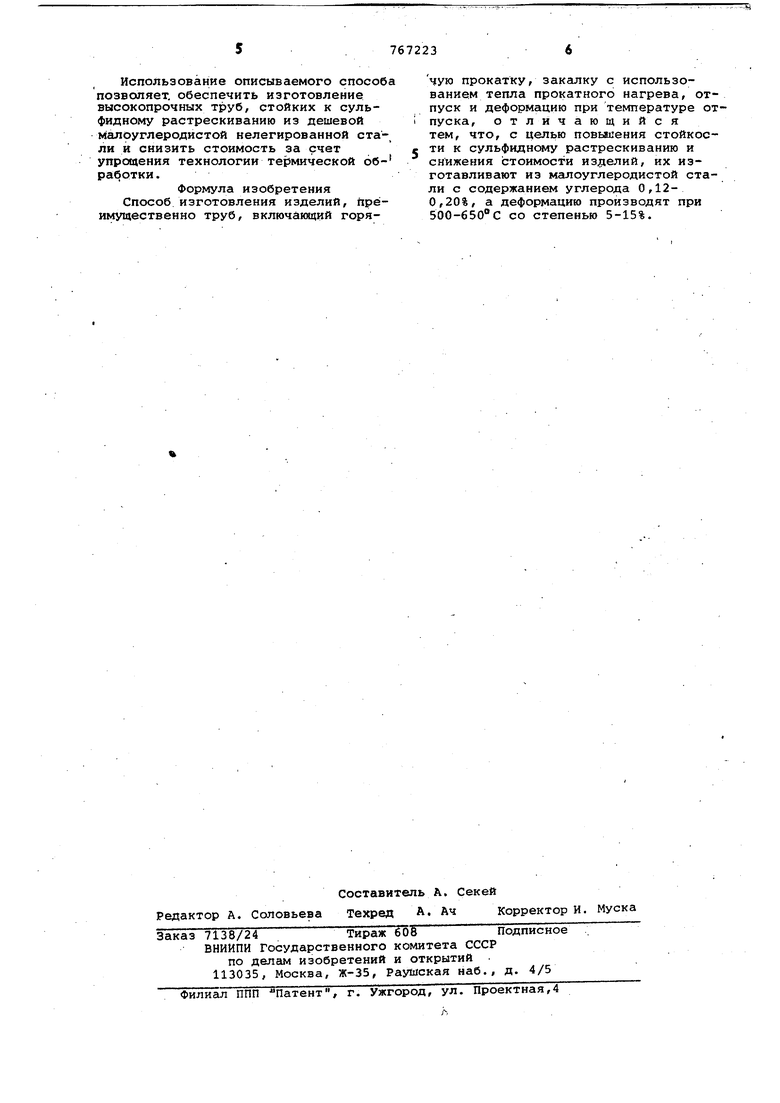

Результаты испытания труб из ста- . ли, содержащих 0,12 и О,2% углерода представлены соответственно в табл.

1 и 2. .. ;; ; Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| Способ изготовления высокопрочных оболочек из малоуглеродистых сталей | 1980 |

|

SU1027238A1 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| Способ термической обработки малоуглеродистых мартенситно- стареющих нержавеющих сталей | 1978 |

|

SU779415A1 |

П р и меч а н и - :

Горячекатаное состоя34,159,6 ние 46,4 24,5

П ри м е ч а н и е: т. д. - тёплая деформация 15%.

0,

13,4

ор. е: т. д. - тейлая деформация; в числителе - теплая „ деформация 151р S знаменателе - теплая деформация 5%. Т а б л и ц а 2

57672236

Использование описываемого способа чую прокатку, закалку с использопозволяет. Обеспечить изготовление ванием тепла прокатного нагрева отsss; :s eS4 r:r;eL jr-: г. °г -

rns rj L::srirc:: r --, г sSb ™ss;j pL° i«:;Lsrrом кГ ° -« -«Р™« °« скижеки, Ьтг„„о м .готавливают из малоуглеродистой стаФормула изобретенияли с содержанием углерода 0,12MMvSo n °°Г изделий, прё-0,20%, а деформацию производят при

имущественно труб, включающий горя-500-650°С со степенью 5-15%

Авторы

Даты

1980-09-30—Публикация

1978-01-23—Подача